多抓码垛

功能描述

该步骤能够根据目标垛型和箱子来料时的摆放方式,自动计算多抓策略,以提升码垛效率。值得注意的是,该步骤并不生成垛型,而是需要在步骤参数中选择其他能够配置垛型的码垛步骤,以获取实际的码垛垛型信息。在整个工作流程中,该步骤的主要责任是生成码垛路径,进行多抓策略的计算。

使用场景

适用于大部分的码垛场景。

| 对于多抓码垛,我们提供了样例工程,以帮助你更好地了解和学习多抓码垛的实现。你可以在软件中按照以下路径找到样例工程:文件 > 新建 > 样例工程 > 箱子码垛 > 多抓码垛 。 |

参数说明

移动步骤基本参数

发送路径点

默认勾选,即向接收者(如:机器人)发送当前路径点。取消勾选后,将不发送当前路径点,但此路径点仍在规划的路径之中。

尝试平滑通过其后的非移动类步骤

勾选后,不需要等待当前移动步骤运行结束就可以继续往下执行,以此规避机器人停顿的问题,保证机器人运行动作流畅,但可能会导致步骤提前结束。

为何会导致步骤提前结束?

Mech-Viz软件运行时会同时发给机器人多个路径点,软件只判断发送给机器人的最后一个路径点是否与机器人当前返回的关节角相同,如果相同则认为机器人已经移动到最后一个路径点。

例如,一段路径由10个移动步骤组成,其中第5个移动步骤与最后一个移动步骤对应的位姿相同。当机器人运行速度较慢时,移动到第5个路径点后会将当前关节角发送给Mech-Viz。由于第5个移动步骤与最后一个移动步骤的位姿相同,Mech-Viz软件可能误判机器人已到达所有路径点,导致指令提前结束。

不检查与已放置工件的碰撞

在碰撞检测面板中开启工件碰撞检测后,如果勾选此选项,将不再检测机器人、末端工具与已经放置的工件之间的碰撞。在抓放设置为放的步骤的后一个移动步骤中,通常勾选该参数以避免碰撞误检测。

应用示例:

吸盘的TCP通常不设置在吸盘表面,而是在模型内部。这样在抓取箱子时,吸盘模型会与箱子模型发生嵌套。不过,软件不会检测末端工具与已抓取工件的碰撞,因此抓取时不会触发碰撞报警。当机器人放下箱子后,被抓取的箱子模型变为场景模型,此时软件会检测到末端工具与箱子的场景模型发生碰撞,并发出碰撞报警,导致无法完成码垛任务。

勾选此参数后,软件不再检测机器人、末端工具与已经放置的工件模型之间的碰撞,从而解决上述问题。

点云碰撞检查模式

一般选择自动模式,即直接应用碰撞检测面板中点云碰撞检测的设置。对于机器人抓取后至放置前的所有移动步骤,一般可选择检查模式。

自动 |

默认值。当开启碰撞检测面板中的点云碰撞检测时,仅检测“视觉移动”步骤及依赖于“视觉移动”步骤的“相对移动”步骤的点云碰撞,不检测其他的移动类步骤。 |

不检查 |

不检测所有移动步骤的点云碰撞。 |

检查 |

检测所有移动步骤的点云碰撞。 |

忽略工件对称性

该参数仅在移动步骤的目标类型为工件位姿时可见。

此处的工件对称性为在工件库中设置碰撞模型时预先配置的已持有工件旋转对称。

无 |

默认值,不忽略任何对称性设置。 |

绕工件坐标系Z轴 |

仅忽略绕Z轴的对称性。 |

绕工件坐标系X和Y轴 |

仅忽略绕X轴和绕Y轴对称性。 |

绕所有轴 |

忽略所有对称性,机器人将严格按照工件位姿放置工件。 |

| 当移动步骤用于放置工件时,应用旋转对称后无法保证工件放置位姿的一致性。如果希望所有工件严格按照某一规则放置,请忽略绕所有轴的工件对称性。 |

规划失败出口

勾选此参数后,步骤将增加规划失败出口。

若当前步骤的路径规划成功,工作流程沿成功出口继续执行。若当前步骤的路径规划失败,工作流程沿规划失败出口继续执行。若同一条规划历史条目中包含多个存在规划失败出口的移动类步骤,工程沿第一个移动类步骤的规划失败出口继续执行。

已持有工件碰撞检测设置

配置前,请在碰撞检测面板中开启工件碰撞检测。

| 不检测碰撞会增加碰撞风险,请谨慎开启以下选项。 |

不检查与场景物体的碰撞

勾选该选项后,将不检测已持有工件与场景模型的碰撞,减少软件碰撞检测计算量,提升路径规划速度,优化整体节拍。

不检查与机器人的碰撞

勾选该选项后,将不检测已持有工件与机器人的碰撞,减少软件碰撞检测计算量,提升路径规划速度,优化整体节拍。

不检查与点云的碰撞

在碰撞检测面板中开启点云碰撞检测后,如果勾选此选项,将不再检测已持有工件与点云的碰撞,减少软件计算量,缩短路径规划时间,提升整体节拍。

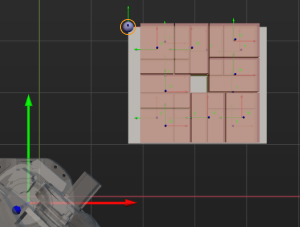

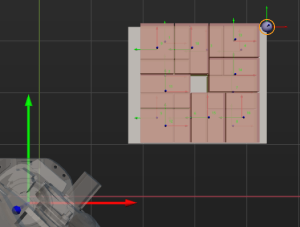

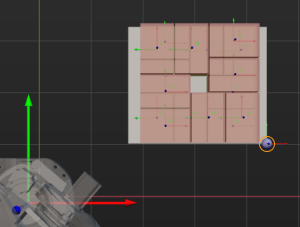

优先角

此参数规定在码垛过程中优先从托盘的哪个角开始,且这个优先角的位置会随着托盘的位姿变化而调整。

| 参数 | 说明 | 图示 |

|---|---|---|

OO |

相对机器人坐标系原点最近的托盘角。 |

|

OY |

在 OO 基准上,沿机器人坐标系 Y 方向移动的托盘角。 |

|

XY |

在 OO 基准上,沿着机器人 Y 方向和 X 方向同时移动的托盘角。 |

|

XO |

在 OO 基准上,沿着机器人 X 方向移动的托盘角。 |

|

| 此优先角的位置是在托盘未经旋转时确定的。 |

匹配偏差阈值

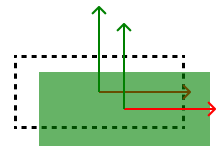

匹配偏差阈值是在处理抓取箱子组中各个箱子与即将码放的多个目标位置之间的匹配时,针对XY平面上的位置差异所设定的最大允许偏差值。 当箱子与目标位置之间的偏差超过了这个阈值,软件将判定匹配失败。简而言之,它用于确定在平面坐标上允许的最大误差。

(虚线为目标位置,绿色为箱子)

基本运动配置

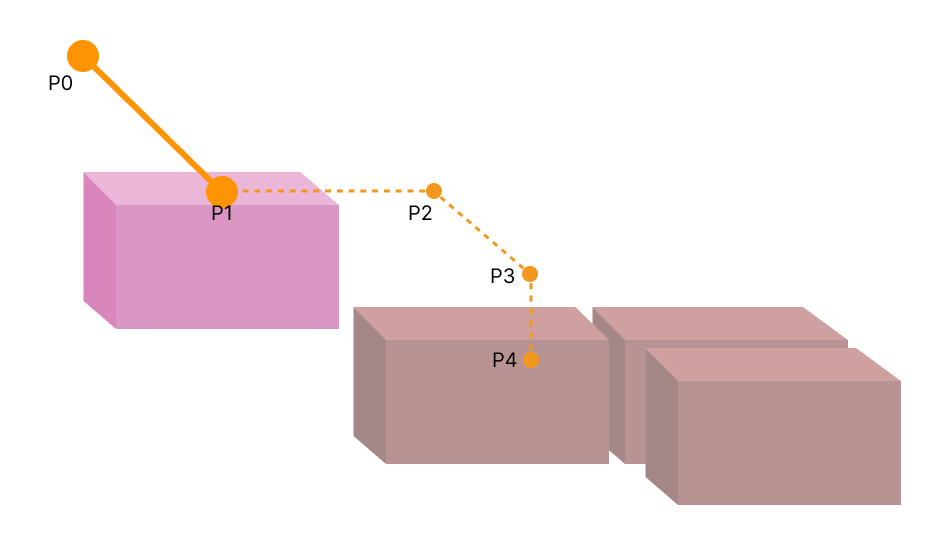

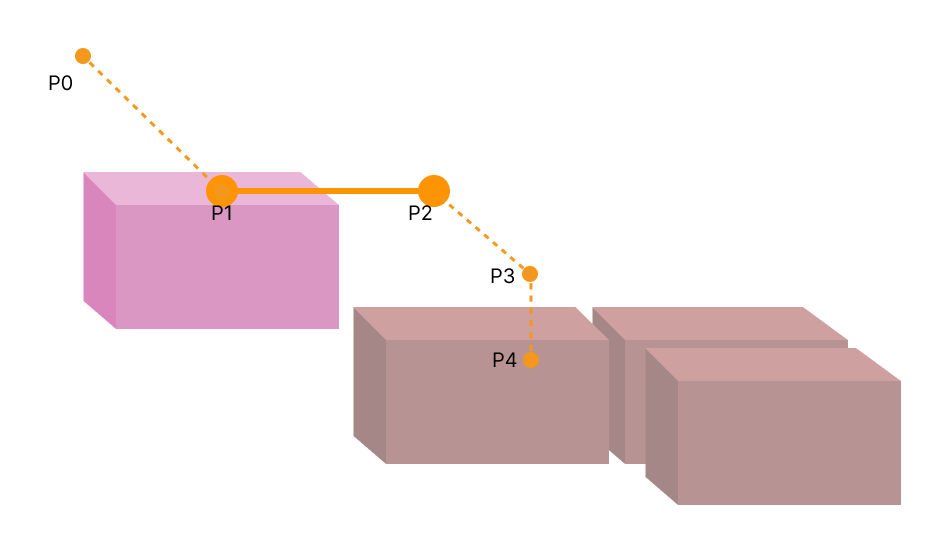

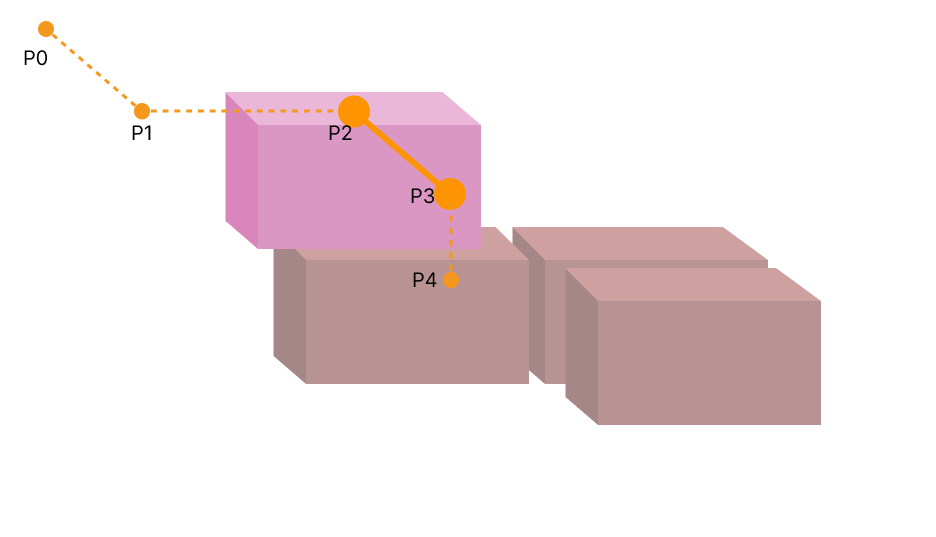

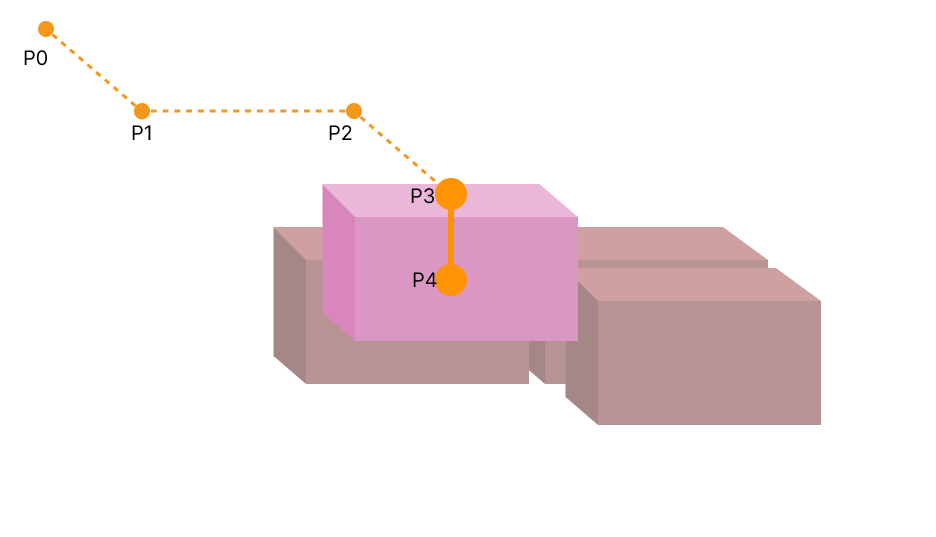

箱子码放时的部分轨迹如下表:

|

|

|

|

-

P0:基点、P1:中间点、P2:进入点、P3:调整点、P4:放置点。

|

一般情况下,一次码垛会规划4个点,即P1、P2、P3、P4,P0(基点)无需规划。 |

-

P0-P1:中间点段、P1-P2:进入段、P2-P3:调整段、P3-P4:放置段。

运动方式

关节运动 |

指机器人运行路径是弧线,路径更圆滑,运动过程中不容易出现奇异点。 适用于路径精度要求不高、机器人大范围运动的场景。 |

直线运动 |

指机器人运行路径为直线,对机器人路径要求较高。 适用于焊接、涂胶、抓取过程等路径要求较高的场景。 |

奇异点规避

当运动方式为直线运动时,开启该功能可使用多段关节运动模拟直线运动,在一定程度上减少奇异点问题。

参数设置

| 运动段数限制 | 固定 | 不限 |

|---|---|---|

功能 |

使用用户指定段数的关节运动模拟直线运动。 |

软件自行计算模拟直线运动所需的分段数量。 |

优点 |

|

|

缺点 |

|

|

| 参数 | 解释 |

|---|---|

运动段数 |

当运动段数限制为固定时,用户指定关节运动的段数。 |

位置偏移上限 |

新的多段关节运动路径允许偏移原有直线运动路径的最大距离。 位置偏移上限越大,奇异点规避的成功率越高,同时实际轨迹与直线的接近程度越低。 |

角度偏移上限 |

新的多段关节运动路径允许偏移原有直线运动路径的最大角度。 角度偏移上限越大,奇异点规避的成功率越高,同时实际轨迹与直线的接近程度越低。 |

速度&加速度

速度&加速度参数决定机器人运行快慢,一般加速度参数低于速度参数,当加速度参数高于速度参数时,机器人运行动作不协调。

| 为保证抓取的稳定性,建议将视觉移动及其前后的运动速度设置低一些。 |

转弯半径

一般使用默认参数即可,无需调整。

-

若机器人在狭小的空间运行,机器人不需要太大的转弯半径(转弯半径指距离路径点开始转弯的距离大小,距离越大机器人动作越平滑),可适当调小转弯半径。

-

若机器人运行的空间较大,没有干扰物且机器人两段路径间距离较大,可适当调大转弯半径,使机器人动作衔接更加平顺。