视觉续码

参数说明

移动步骤基本参数

尝试平滑通过其后的非移动类步骤

默认不勾选,即当 移动类步骤 之间连接 非运动步骤 时,比如 “视觉识别” 、“设置” 、“检查DI”等,会打断机器人的路径规划,真实机器人运行时会出现短暂的停顿,导致机器人运行动作不流畅。 勾选后,不需要等待当前移动步骤运行结束就可以继续往下执行,以此规避机器人停顿的问题,保证机器人运行动作的流畅性,但可能会导致步骤提前结束。

|

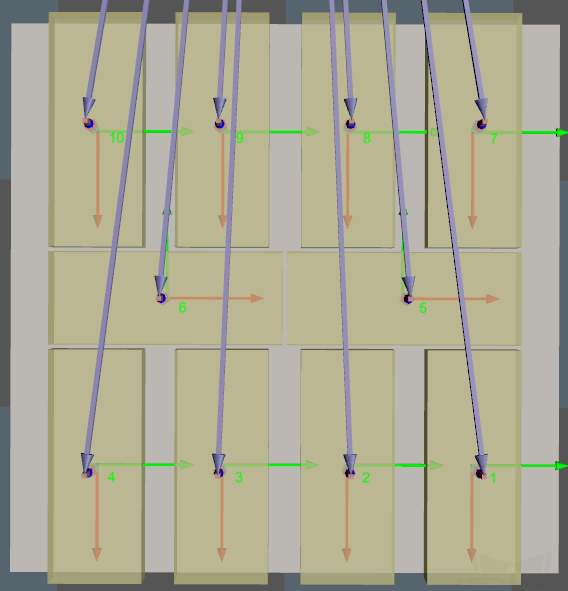

为何会导致步骤提前结束? Mech-Viz 软件运行时会同时发给机器人多个位姿,软件只判断发送给机器人的最后一个位姿是否与机器人当前返回的关节角相同,如果相同则认为机器人已经移动到最后一个位置。 比如一段路径由 10 个移动步骤组成,路径中的移动步骤 5 与最后一个移动步骤的位姿相同。在机器人运行速度较慢时,机器人移动到移动点 5 后并把当前关节角发给 Mech-Viz ,因为路径中的移动步骤 5 与最后一个移动步骤位姿相同,Mech-Viz 软件会误判为路径步骤完成而提前结束指令。 |

不检查与已放置工件的碰撞

默认不勾选,即检查与已放置工件的碰撞;勾选后,将不检查机器人本体、末端工具与已经放置的工件模型之间的碰撞。

在码垛应用中有以下两种情况:

-

码垛场景中,机器人码放纸箱时本体可能会与已放置的纸箱轻微接触(不会出现纸箱挤压变形的情况),Mech-Viz 检查到这个碰撞后规划其他纸箱放置点,导致无法满垛。

-

一般吸盘设置的 TCP 不在吸盘表面,在模型内部,这样抓取物体时末端工具与被抓取的纸箱模型存在嵌套的情况(软件不检查末端工具与工件碰撞情况),当机器人放下纸箱后,被抓取的纸箱模型改变为场景模型,此时软件会检查到末端工具与场景中的纸箱模型发生碰撞,软件发出碰撞报警,无法完成码垛步骤。

勾选此参数,软件不再检查机器人本体、末端工具与已经放置的工件模型之间的碰撞关系,从而解决上述问题。

点云碰撞检查模式

根据现场实际情况来设置参数,一般使用默认 自动 。机器人抓取物体前的移动步骤可选择 从不 模式,抓取物体后的移动步骤可选择 总是 模式。

| 自动 |

默认值。仅对“视觉移动”步骤及依赖于“视觉移动”步骤的“相对移动”步骤检查点云碰撞,其他的移动类步骤不检查。 |

| 从不 |

全部移动类步骤均不检查点云碰撞。 |

| 总是 |

全部移动类步骤均检查点云碰撞。 |

| 当打开 功能时,Mech-Viz 软件在做路径规划时会检查机器人模型、末端工具模型与点云的碰撞情况。 一般点云碰撞的设置是检查机器人抓取过程中是否会与工件发生碰撞,当空间中有噪点时,软件在做抓取物体前的路径规划时噪点与机器人模型、末端工具模型接触,造成与点云碰撞的误检测,导致软件规划错误。 |

忽略工件对称性

该参数仅对 目标类型 为 工件位姿 的移动生效,如:目标类型为工件位姿的移动类步骤、码垛类步骤等,而目标类型为关节角、工具位姿的移动类步骤不生效。

| 无 |

默认值,不关闭任何对称性; |

| 绕工件坐标系 Z 轴 |

仅关闭 Z 轴对称性; |

| 绕工件坐标系 X 和 Y 轴 |

仅关闭 X&Y 轴对称性; |

| 绕所有轴 |

关闭所有对称性。 |

关闭对称性设置后,机器人会严格按照工件位姿放置工件。

|

遇到某些特殊情况而导致物体不可抓取时,可以设置 中的 旋转对称 。 针对识别出的物体设置物体对称性,根据对称性角度,工件可具有多个候选位姿。 Mech-Viz 软件在规划物体抓取时,若默认位姿无法抓取,会尝试候选位姿是否可抓。 物体对称位姿与 Mech-Vision 输出的原始位姿不一致,无法保证机器人放置物体的一致性。 |

服务名称

选择合适的 “视觉识别” 步骤。 视觉续码 通过视觉工程识别并定位托盘上的箱子。

视觉结果一般由两部分组成: 识别到的箱子位姿 与 识别到的托盘位姿 。

识别到的托盘位姿为非必须提供的数据。当视觉结果未提供识别到的托盘位姿时,将继承指定垛型中的托盘位姿。

| 如托盘实际位置与设定值相差较大,推荐使用视觉工程识别到的托盘位姿,提高匹配准确率。 |

获得视觉结果后,识别到的箱子位姿与指定垛型中继承的箱的位姿将就近进行匹配。匹配时可以通过调节 视觉匹配 限制匹配结果。如匹配失败,工程走 匹配失败 出口;此时可在日志中查看匹配失败原因,然后调整。