通过示教法设置抓取点,然后利用相机采集点云生成点云模板

在该流程中,你可通过示教法添加工件抓取点,然后采集点云,生成点云模板并创建工件。该流程适用于抓取精度要求较高或机器人等精度误差较大的场景。

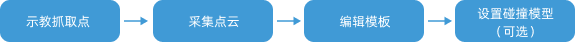

在工件库首页示教并采集点云流程下方单击选择,然后设置工件名称,即可进入配置流程。总体配置流程如下图所示。

-

示教抓取点:使用示教法为工件添加抓取点。

-

采集点云:使用当前工程采集点云,然后进行参数调整和 3D ROI 设置,用于生成点云模板。

-

编辑模板:对生成的点云模板进行编辑,包括设置点云显示方式、校准物体中心点等,用于更好地进行后续匹配工作。

-

设置碰撞模型(可选):生成碰撞模型,用于路径规划时的碰撞检测。

下文将对配置流程进行介绍。

示教抓取点

-

将工件摆放在相机视野内,并保证机器人可正常抓取工件。

-

使用示教器控制机器人,精准到达工件的预期抓取点。

-

建议将机器人的 TCP 设置在点云模板的中心附近,减少抓取误差。

-

记录并在右侧参数配置区填写抓取点处的机器人法兰位姿和 TCP(末端工具相对于机器人法兰的位姿)。

-

使用示教器控制机器人离开抓取点,注意在离开过程中保持工件位置不变。

-

采集工件点云并制作点云模板。

|

使用示教法添加抓取点后,默认启用Mech-Viz或路径规划工具中的所有工具,无需进行抓取配置。 |

采集点云

编辑模板

生成点云模板后,需对点云模板进行编辑,以便更好地进行后续匹配工作。

设置点云显示方式

如有需要,可通过点云显示设置,查看当前工件不同类型的点云模板(全部点云、面点云、边缘点云),并可根据实际需求编辑点云模板,同时还可更改点云模板显示颜色,以及查看伪彩色点云等参考信息。

校准物体中心点

工具可自动计算工件的物体中心点,如需校准物体中心点,可在按用途校准中心点下方选择不同计算方式,然后单击开始计算,对物体中心点进行校准。

| 方法 | 简介 | 操作 |

|---|---|---|

使用原中心点重新计算 |

默认的计算方式,默认根据物体自身的特征和原物体中心点重新计算物体中心点。 |

|

校准至对称中心 |

根据物体的对称性计算物体中心点。 计算出当前模板的对称性后,物体中心点将被设置至对称中心。对称性计算可能存在偏差,当出现偏差时,请手动调整物体中心点。 |

|

校准至特征中心 |

根据自行选择的特征类型以及设置的3D ROI计算物体中心点。 |

|

配置点云模板

为了更好的使用点云模板进行后续匹配工作,提高匹配准确性,工具提供了以下两种点云模板配置。如需进行相关配置,可开启配置点云模板。

避免误匹配

开启避免误匹配功能后,匹配过程中会根据设置进行较多的尝试,以获取置信度更高的匹配结果。但较多的尝试次数会在匹配过程中带来额外的耗时。

此处包含两种避免误匹配的方法,分别为自动计算可能匹配失败的位姿和手动设置对称性,具体说明如下表所示。

| 方法 | 简介 | 操作 |

|---|---|---|

自动计算可能匹配失败的位姿 |

自动计算出可能造成误匹配的位姿。在后续匹配中,与这些位姿匹配成功的位姿会被视作不合格并被过滤掉。 |

|

手动设置对称性 |

当工件存在对称性时,可手动设置点云模板对称性,可减少机器人持有工件过程中末端工具的旋转,提高路径规划的成功率,减少路径规划时间,使机器人抓取动作更加流畅、快捷。 |

可参考工件对称类型选择对称轴,然后设置对称次数和角度范围。 |

|

若通过自动计算可能匹配失败的位姿避免误匹配,且想在后续匹配过程中生效,需在后续匹配相关步骤中进行对应的参数设置。具体说明如下。

|

设置权重模板

在工件对象识别过程中,设置权重模板可以通过着重识别所选特征来提高匹配结果的准确性。权重模板通常用于区分工件的朝向,且设置的权重模板会影响匹配结果。权重模板设置方法如下。

|

仅当点云显示设置为仅显示面点云时才可设置权重模板。 |

-

单击编辑模板。

-

在可视化区中长按鼠标右键,在工件上框选一部分特征。选中的部分(即权重模板)在匹配过程中被赋予更高的权重。

通过Shift+长按鼠标右键,可在同一点云模板上设置多处权重。

-

单击应用,即完成了权重模板设置。

|

设置权重模板后,若想在后续匹配过程中生效,需在“3D匹配”步骤的“模型选择”参数处选择制作好的权重模板,并在“位姿过滤”参数处开启使用权重模板。“使用权重模板”参数存在于专家参数调试等级下。 |

至此,已完成模板编辑,你可单击保存按钮,保存上述工件配置。如需进行碰撞模型设置,可单击下一步。

设置碰撞模型(可选)

碰撞模型是用于在路径规划中检测相应物体是否存在碰撞的 3D 模拟物体,你可根据实际情况对碰撞模型进行如下设置。

选择碰撞模型生成方式

工具可根据当前工件配置流程自动推荐碰撞模型生成方式,当前推荐的碰撞模型生成方式为基于 STL 模型生成点云立方体。工具将根据已导入的 STL 模型生成点云立方体,然后进行碰撞检测。通过该方式生成的碰撞模型准确度高,但碰撞检测速度慢。

配置点云立方体

点云立方体是以点云中的点为中心生成的立方体。如果这些立方体与其他物体发生碰撞,则认为点云与这些物体发生了碰撞。

此处将使用边长为 2 mm 的立方体填充点云表面进行碰撞检测计算。当工件实际尺寸过小时,与点云立方体的边长相近,会导致碰撞模型的准确性下降;当工件实际尺寸过大时,由于碰撞模型中点云立方体数量过多,碰撞检测速度会变慢。

设置已持有工件对称性

参考工件对称类型选择对称轴,然后设置对称次数和角度范围。

至此,即完成了碰撞模型设置。单击保存按钮,即可保存工件至 方案文件夹\resource\workobject_library 路径下,然后在后续匹配相关步骤中使用。