FAQおよびトラブルシューティング

FAQ

7軸ロボットをキャリブレーションするには、どうすればよいですか?

|

ここでは、7軸ロボットには6軸スライド付きロボットは含まれません。 |

ABB、FANUC、KUKA、およびYASKAWAの7軸ロボットについては、第7軸をデカップリング(切り離し)した後、標準インターフェース通信を通じて自動キャリブレーションを行うことができます。

その他の7軸ロボットについては、手動キャリブレーション方式を使用できます。その際は、TCPタッチ法によるキャリブレーションを優先的に推奨します。

現場に適切なTCP先端がない、またはTCP先端を固定できない場合は、標準キャリブレーション法を使用してキャリブレーションを実行できます。キャリブレーション過程では、1つの軸の動きを制限し、7軸ロボットを6軸ロボットとして仮定して操作します。それ以外の操作は、6軸ロボットのキャリブレーション手順とほぼ同じです。

|

7軸ロボットのキャリブレーションを実施する前に、必ずロボットの絶対精度を確認してください。 |

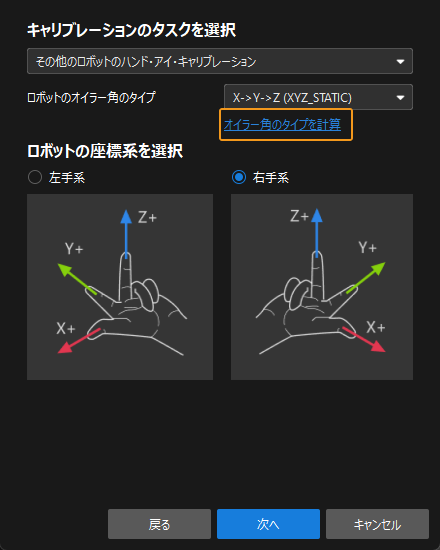

ロボットのオイラー角のタイプが不明な場合、どのようにキャリブレーションしますか?

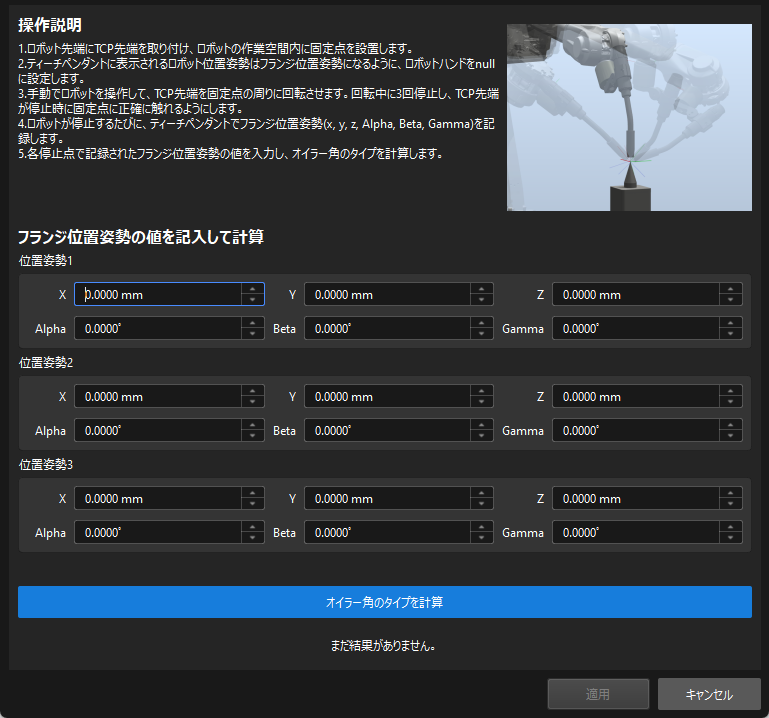

ロボットのオイラー角のタイプが不明な場合は、カメラキャリブレーションツールの「オイラー角のタイプを計算」機能を使用して確認できます。操作手順は以下の通りです。

-

Mech-Visionを起動し、ツールバーの カメラキャリブレーション をクリックします。すると、キャリブレーション前の設定 画面が表示されます。

-

キャリブレーションの実行方法を選択 画面で、新なキャリブレーションを開始 を選択し、次へ をクリックします。

-

キャリブレーションのタスクを選択 画面で、ドロップダウンリストボックスから その他のロボットのハンド・アイ・キャリブレーション を選択し、オイラー角のタイプを計算 をクリックして計算ツールを開きます。

-

操作説明に従ってロボットの3つのフランジ位置姿勢を記録して入力し、オイラー角のタイプを計算 をクリックします。すると、ロボットのオイラー角のタイプが計算されます。

内部パラメータのチェックおよ修正を行う際の注意事項は何ですか?

UHP シリーズカメラは、内部パラメータのチェックおよびハンド・アイ・キャリブレーションを行う際にcamera1モードを使用する必要があり、内部パラメータ修正機能は使用できません。内部パラメータの修正が必要な場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。

内部パラメータを修正する際に、以下の点に注意してください。

-

LSR シリーズカメラを使用する場合、外付け2Dカメラでは「1200Wモード」を使用しないでください。

-

DEEP カメラを使用する場合、深度画像のダウンサンプリングは行わないでください。

URロボットで手動キャリブレーションを行う際の注意事項は何ですか?

URロボットを使用して手動キャリブレーションを行う場合、位置姿勢を入力する際に注意が必要です。Mech-Visionソフトウェアは四元数またはオイラー角のみをサポートしていますが、URロボットのティーチペンダント上では回転ベクトルが表示されます。そのまま入力すると、キャリブレーション結果が異常になる可能性があります。

コンベアラインのシーンにおいて、ロボット(ハンド)とカメラ(アイ)が同一視野内にない場合、どのようにハンド・アイ・キャリブレーションを行えばよいですか?

仕分けラインでは、複数のロボットアームが存在する場合があります。例えば、カメラがコンベアの投入端にあり、ロボットアームがカメラから約6メートル離れた位置に設置されているケースです。

このようなシーンでは、TCPタッチ法を使用する際の操作手順 を参考にしてハンド・アイ・キャリブレーションを実施してください。

-

キャリブレーションボードをカメラの視野内に配置し、画像を取得します。

-

キャリブレーションボードをコンベアに沿って移動させ、その移動距離を記録します。

-

ロボットアームに取り付けたTCP先端を使用してキャリブレーションボードをタッチし、得られた数値から上記の移動距離を差し引きます。

柱型ロボットはどのようにハンド・アイ・キャリブレーションを行えばよいですか?

4自由度の柱型ロボットを使用し、カメラがETH方式で取り付けられている場合、ロボットコントローラでTCP先端の座標を正常に読み取れるのであれば、直行ロボットのキャリブレーション手順 を参考にしてキャリブレーションを実施できます。

Mech-Visionソフトウェアの内部パラメータおよび外部パラメータファイルには、どのような情報が含まれていますか?

Mech-Eye SDKでの内部パラメータのチェック結果や、Mech-Visionでの内部・外部パラメータファイルの詳細については、コミュニティ投稿(英語版) をご参照ください。

ロボットモデルライブラリに登録されていないロボット型番は、自動キャリブレーションに対応していますか?

Vizティーチング通信対応状況一覧表 および 標準インターフェース通信対応状況一覧表 を参照し、該当ロボットメーカーがVizティーチング通信または標準インターフェース通信に対応しているかを確認してください。

-

対応している場合は、当該ロボット型番用の ロボットモデルを作成してインポート すれば、自動キャリブレーションに対応させることができます。

-

対応していない場合は、標準インターフェース通信に対応していないロボットは、標準インターフェースを介した自動キャリブレーションに対応していますか? を参照して、関連設定を行います。これにより、標準インターフェース通信を利用した自動キャリブレーションを実現できます。

ロボット型番を選択した後、キャリブレーション前の設定画面に「自動キャリブレーション」オプションが表示されないのはなぜですか?

Vizティーチング通信または標準インターフェース通信に対応していないロボットの場合、Mech-Visionソフトウェアでは手動キャリブレーション方式のみがサポートされています。そのため、キャリブレーション前の設定画面には「手動キャリブレーション」オプションのみが表示され、「自動キャリブレーション」オプションは表示されません。

現在選択しているロボットメーカーがVizティーチング通信または標準インターフェース通信に対応しているかどうかは、以下の一覧表をご参照ください。

ロボットの「自動キャリブレーション」オプションで「標準インターフェース」がサポートされないのはなぜですか?

「自動キャリブレーション」と「Vizティーチング通信」を選択した際に画面上で 「このロボットメーカーには標準インターフェースキャリブレーション用のサンプルプログラムがありません」 と表示される場合、選択したロボットメーカーは標準インターフェース通信に対応していないことを意味します。標準インターフェース通信への対応状況は、標準インターフェース通信対応状況一覧表 でも確認できます。

もしロボットメーカーがすでに標準インターフェース通信に対応していることが確認できる場合、ソフトウェアのインストールまたは実行環境に問題がある可能性があります。以下の手順で確認・対応を行ってください。

-

Mech-Vision & Mech-Vizソフトウェアのインストール時に管理者権限を使用したか確認します。

確認方法:Mech-Vizのリソースツリーでロボットを右クリックし、ロボットファイルディレクトリを開く を選択します。エクスプローラーでロボットモデルライブラリのルートディレクトリ「Robot Library 2.x」に戻ります。「default_robot_communication_settings.json」ファイルが存在するか確認します。

-

存在する場合は、管理者権限でインストールされています。

-

存在しない場合は、管理者権限でソフトウェアを再インストールしてください。

-

-

IPCのファイアウォール設定を確認します。ファイアウォールが有効になっている場合、ソフトウェアがホワイトリストに登録されているか確認してください。

-

IPCがドメインに追加しているか確認します。ドメインに追加されている場合、通信機能に影響を与える可能性があります。IT管理者に確認の上、設定を調整してください。

標準インターフェース通信に対応していないロボットは、標準インターフェースを介した自動キャリブレーションに対応していますか?

標準インターフェース通信に対応していないロボットは、デフォルトでは標準インターフェース通信を介した自動キャリブレーションに対応していません。ただし、以下の方法で実現することが可能です。

-

標準インターフェース開発者向けマニュアル を参照して、自動キャリブレーション機能を開発します。

-

通信設定パラメータを変更し、キャリブレーション前の設定画面で「自動キャリブレーション - 標準インターフェース」オプションを有効にします。具体的な操作方法については、コミュニティ投稿(英語版) をご参照ください。

トラブルシューティング

ハンド・アイ・キャリブレーション時にキャリブレーションボードが検出されない

現象:

Mech-Visionソフトウェアでハンド・アイ・キャリブレーションを実行する際、キャリブレーションボードまたはボード上のキャリブレーション円が検出されません。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

この問題を解決するには、以下の手順を実行してください。

-

キャリブレーションボードがカメラの視野の中心に配置されているか確認します。

-

適合している場合は、次の手順に進んでください。

-

配置されていない場合は、キャリブレーションボードを視野の中心に移動してください。

-

-

キャリブレーションボードの型番を選択 を参照し、ボードの選定が適切かを確認します。

-

適合している場合は、次の手順に進んでください。

-

適切でない場合は、正しいキャリブレーションボードを再選定してください。

-

-

Mech-Eye Viewerソフトウェアでカメラの露出設定が適切かを確認します。2Dおよび3Dの露出時間を確認し、露出過度や露出不足がないかを確認します。

-

適合している場合は、次の手順に進んでください。

-

適切でない場合は、2Dおよび3D露出パラメータを再調整してください。暗いシーンでは、カメラの2D露出設定で補光モード(リアルタイムまたは固定露光)を選択できます。

-

-

補助円を描画 して、問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

移動・回転させていない場合は、Mech-Mindのテクニカルサポートまでお問い合わせのうえ、確認済みの項目をお知らせください。

-

ハンド・アイ・キャリブレーション時に内部パラメータチェックが失敗した

現象:

Mech-Visionソフトウェアでハンド・アイ・キャリブレーションを実行する際、「キャリブレーションボードを取り付けて内部パラメータをチェック」手順で、内部パラメータチェックが失敗(不合格)する場合があります。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

この問題を解決するには、以下の手順を実行してください。

-

「キャリブレーションボードを取り付けて内部パラメータをチェック」手順で選択した標準キャリブレーションボードの型番が、実際に使用している型番と一致しているか確認します。

-

適合している場合は、次の手順に進んでください。

-

一致していない場合は、標準キャリブレーションボードの型番パラメータを再設定し、内部パラメータを再チェックしてください。

-

-

内部パラメータチェック結果が、内部パラメータ基準 を満たしているか確認します。

-

正しい場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。

-

満たしていない場合は、次の手順に進んでください。

-

-

カメラの実際のワーキングディスタンスが、ワーキングディスタンス基準範囲 に適合しているか確認します。

-

適合している場合は、次の手順に進んでください。

-

適合していない場合は、ワーキングディスタンスを調整し、再度内部パラメータをチェックしてください。

-

-

Mech-Eye Viewerソフトウェアの内部パラメータツールを使用し、内部パラメータをチェック・修正 します。その後、再度内部パラメータをチェックして問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

解決されない場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。

-

自動ハンド・アイ・キャリブレーション中に自動生成された経路パラメータが異常となる

現象:

Mech-Visionソフトウェアで自動ハンド・アイ・キャリブレーションを実行する際、ソフトウェアによって移動経路が自動生成されますが、その経路パラメータに異常が発生する場合があります。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

この問題を解決するには、以下の手順を実行してください。

-

ロボット型番が正しく設定されているか確認します。

-

正しい場合は、手順2に進んでください。

-

それ以外の場合は、手順4に進んでください。

-

-

キャリブレーション中にボードがカメラの視野外に出ていないか確認します。

-

発生している場合は、手順3に進んでください。

-

出ていない場合は、キャリブレーション手順をそのまま続行します。

-

-

キャリブレーション開始前にボードを手動で移動または回転させていないか確認します。

-

移動・回転させていた場合は、キャリブレーション手順を最初からやり直してください。

-

移動・回転させていない場合は、Mech-Mindのテクニカルサポートまでお問い合わせのうえ、確認済みの項目をお知らせください。

-

-

ロボット通信設定画面で正しいロボット型番を選択し、再度キャリブレーションを実施します。問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

超えていない場合は、手順5に進んでください。

-

-

ロボット側で設定されている座標系(ベース座標系、フランジ座標系)が正しいか確認します。

-

一致している場合は、Mech-Mindのテクニカルサポートまでお問い合わせのうえ、確認済みの項目をお知らせください。

-

誤っている場合は、正しい座標系を選択し、再度キャリブレーションを実施してください。

-

自動ハンド・アイ・キャリブレーション時にロボットの移動がタイムアウトする

現象:

Mech-Visionソフトウェアで自動ハンド・アイ・キャリブレーションを実行する際、ロボットの移動がタイムアウトする場合があります。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

この問題を解決するには、以下の手順を実行してください。

-

ロボットの移動速度が遅すぎないか確認します。

-

移動が遅すぎる場合は、速度を上げて再度キャリブレーションを実施してください。

-

問題がない場合は、手順2に進んでください。

-

-

ロボット側でビジョン処理に関係のないエラーが発生していないか確認します。

-

V4 シリーズの場合は、手順3に進んでください。

-

発生していない場合は、ロボットが連続運転状態(手動または自動)にあるか確認してください。

-

-

ロボット側に経路点到達不可や特異点が発生していないか確認します。

-

発生している場合は、手順4に進んでください。

-

発生していない場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。さらに、ロボットのエラー画面の画像を提供し、確認済みの項目をお知らせください。

-

-

ロボット側で「経路点到達不可」のエラーが発生していないか確認します。

-

発生している場合は、手順5に進んでください。

-

発生していない場合は、手順6に進んでください。

-

-

ロボットモデルのソフトリミットが、実機ロボットの設定と一致しているか確認します。

-

一致している場合は、Mech-Mindのテクニカルサポートまでお問い合わせのうえ、確認済みの項目をお知らせください。

-

一致していない場合は、ロボットモデルのソフトリミットを調整 し、再度キャリブレーションを実施してください。

-

-

ロボット側で特異点エラーが発生していないか確認します。

-

発生している場合は、手順7に進んでください。

-

発生していない場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。さらに、ロボットのエラー画面の画像を提供し、確認済みの項目をお知らせください。

-

-

移動タイプを「関節運動」に変更し(シーン内の干渉に注意)、再度キャリブレーションを実施します。問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

解決されない場合は、キャリブレーション位置を変更し、再実行してください。

-

手動ハンド・アイ・キャリブレーション中に「移動距離不一致」エラーが発生する

現象:

Mech-Visionソフトウェアで手動ハンド・アイ・キャリブレーションを行う際、「画像と位置姿勢を取得」手順で移動距離不一致のエラーが発生する場合があります。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

手動で入力したロボットフランジ位置姿勢が正しいか確認します。

-

正しい場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。

-

誤っている場合は、ロボットフランジ位置姿勢を再入力してください。

自動ハンド・アイ・キャリブレーション中に「移動距離不一致」エラーが発生する

現象:

Mech-Visionソフトウェアで自動ハンド・アイ・キャリブレーションを行う際、「画像と位置姿勢を取得」手順で移動距離不一致のエラーが発生する場合があります。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

この問題を解決するには、以下の手順を実行してください。

-

-

問題がある場合は、ロボットの原点調整、適切な可搬質量設定、またはメーカーによる精度補正を行い、ロボットの精度を向上させてください。

-

問題がない場合は、手順2に進んでください。

-

-

使用しているカメラがV4シリーズか確認します。V4カメラとは、カメラのシリアル番号 の10桁目が「4」のカメラを指します。

-

V4 シリーズの場合は、手順3に進んでください。

-

それ以外の場合は、手順4に進んでください。

-

-

異なる高さでの内部パラメータを確認し、撮影したキャリブレーションボードの元画像を保存します。その後、V4 カメラの出荷時内部パラメータを復元してください(誤った内部パラメータ補正により精度異常が発生している可能性があります)。問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

解決されない場合は、Mech-Eye Viewerで内部パラメータツールを使用して 内部パラメータをチェック・修正 してください。

-

-

V4 シリーズ以前のカメラを使用している場合、内部パラメータが許容範囲を超えていないか確認します。

-

超えている場合は、Mech-Eye Viewerで内部パラメータツールを使用して 内部パラメータをチェック・修正 してください。それでも解決されない場合、手順5に進んでください。

-

超えていない場合は、手順5に進んでください。

-

-

カメラの取り付け方式がETHかEIHかを確認します。

-

ETHの場合:キャリブレーション範囲がロボットの作業領域をカバーするように設定し、外部パラメータ計算時に「ハンドアイシステムの補正を計算」にチェックを入れてください(開発者モードが必要)。それでも解決しない場合は、Mech-Mindのテクニカルサポートにお問い合わせください。

-

EIHの場合:Mech-Mindのテクニカルサポートにお問い合わせください。

-

ハンド・アイ・キャリブレーション完了後、キャリブレーション結果の精度が悪い

現象:

ハンド・アイ・キャリブレーションを正常に完了したにもかかわらず、キャリブレーション結果の精度が低い場合があります。ただし、キャリブレーションボード自体には変形はありません。

ここでいう「キャリブレーション結果の精度が低い」とは、点群ビューで確認した際に、100%のデータ点の誤差が以下の目安値を超えている状態を指します。

-

UHP-140:±0.5mm

-

PRO S:±1mm

-

NANO ULTRA:±1.5mm

-

PRO M:±2mm

-

LSR L:±4mm

-

DEEP:±5mm

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

キャリブレーション結果の誤差が目安値をわずかに超える場合 は、以下の方法で対応してください。

-

キャリブレーションボードが揺れていないか確認します。

-

揺れている場合は、ボードをしっかり固定し、再度キャリブレーションを実施してください。

-

端にない場合は、次の手順に進んでください。

-

-

ロボットの精度に問題がないか確認 します。

-

問題がある場合は、ロボットの原点調整、適切な可搬質量設定、またはメーカーによる精度補正を行い、ロボットの精度を向上させてください。

-

端にない場合は、次の手順に進んでください。

-

-

カメラの露出パラメータが適切か確認します。以下の方法で露出パラメータを調整できます。

-

ゲインをオフにし、単一露出モードを使用します。3D露出を適切に設定し、露出不足や露出過度を防ぎます。露出不足や露出過度は、点群抜けを引き起こすだけでなく、点群のばらつきを大きくし、キャリブレーション精度に悪影響を与えます。

-

暗い環境では、2D露出で補光モード(リアルタイムまたは固定露出)を使用してください。

-

DEEPまたはLSR カメラを使用している場合、キャリブレーションボードの点群が大きく変動すると、キャリブレーション精度が低下することがあります。そのため、点群平滑化モードを「strong」に設定してください。

-

-

問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

解決されない場合は、再度キャリブレーションを実施してください。その際は、キャリブレーション範囲を小さく設定して実施することで、ロボットの精度誤差が外部パラメータ結果に与える影響を最小限に抑えることができます。

-

手動キャリブレーションで誤差が目安値を大幅に超えている場合(例:誤差が許容範囲内のデータ点が15%のみ、回転点が赤表示される)、以下の方法で対応してください。

-

選択したカメラの取り付け方式(Eye to handまたはEye in hand)が正しいか確認します。誤っている場合は、正しい位置姿勢データを入力してください。

-

選択したロボットのオイラー角のタイプが正しいか確認します。誤っている場合は、正しい位置姿勢データを入力してください。

-

入力したロボットのフランジ位置姿勢データにおける Rx および Rz の値が誤っていないか確認します。誤っている場合は、正しい位置姿勢データを入力してください。

-

左右手の座標系の選択が正しいか確認します。誤っている場合は、正しい位置姿勢データを入力してください。

-

入力したロボットのフランジ位置姿勢が正しいか確認します。誤っている場合は、正しい位置姿勢データを入力してください。

-

上記の確認をすべて行っても問題が解決しない場合、キャリブレーションデータを保存し、Mech-Mindのテクニカルサポートまでお問い合わせください。

点群ビュー上で一部のキャリブレーションポイントが赤く表示される場合、以下の方法で対応してください。

-

赤表示されたキャリブレーションポイントがカメラ視野の端にあるか確認します。

-

端にある場合は、キャリブレーション範囲が不適切である可能性があります。赤表示されたデータポイントを動で削除し、適切な位置にキャリブレーションポイントデータを手動で追加してください。

-

異なる場合は、次の手順に進んでください。

-

-

カメラの露出パラメータが適切か確認します。以下の方法で露出パラメータを調整できます。

-

ゲインをオフにし、単一露出モードを使用します。3D露出を適切に設定し、露出不足や露出過度を防ぎます。露出不足や露出過度は、点群抜けを引き起こすだけでなく、点群のばらつきを大きくし、キャリブレーション精度に悪影響を与えます。

-

暗い環境では、2D露出で補光モード(リアルタイムまたは固定露出)を使用してください。

-

DEEPまたはLSR カメラを使用している場合、キャリブレーションボードの点群が大きく変動すると、キャリブレーション精度が低下することがあります。そのため、点群平滑化モードを「strong」に設定してください。

-

-

問題が解決されたか確認します。

-

解決された場合は、トラブルシューティングは終了です。

-

解決されない場合は、Mech-Mindのテクニカルサポートまでお問い合わせください。

-

ハンド・アイ・キャリブレーション完了後、キャリブレーション結果の検証で不合格となる

現象:

ハンド・アイ・キャリブレーションを完了した後、結果を検証したところ不合格となりました。具体的には以下の現象が見られます。

-

シーンビュー上でロボットの点群とロボットモデルの重なりを確認すると、ロボットモデルとロボット点群の間に大きなずれがあります。

-

EIHキャリブレーションの場合、シーンビューでキャリブレーションボードの点群が固定点に対して明らかにずれて表示されます。

問題が発生するバージョン:

Mech-Visionのすべてのバージョン

解決策:

ETHキャリブレーション完了後に検証を行い、キャリブレーションボード点群の固定点に対するずれがわずかの場合は、ハンド・アイ・キャリブレーション完了後、キャリブレーション結果の精度が悪い をご参照ください。キャリブレーションボード点群が固定点に対して明らかにずれている場合は、以下の方法で対応してください。

-

カメラにオフセット(Offset)が設定されていないか確認します。

-

設定されている場合は、単位行列 に戻してください。

-

設定されていない場合は、次の手順に進んでください。

-

-

ロボットがスライドレール上にあるか確認します。

-

ある場合は、手順3に進んでください。

-

ない場合は、手順4に進んでください。

-

-

ロボットのフランジ位置姿勢に外部軸の値が結合されているか確認します。

-

結合されている場合は、複数角度で位置を確認し、スライドレールが同一位置にあるかを確認します。

-

同一位置にある場合は、手順4に進んでください。

-

そうでない場合は、スライドレールをキャリブレーション位置に戻して再度キャリブレーションを実施してください。それでも解決しない場合は、手順4に進んでください。

-

-

結合されていない場合は、キャリブレーション範囲を狭めて再度キャリブレーションを実施してください。

-

-

ロボットが4軸タイプか確認します。

-

4軸の場合は、手順5に進んでください。

-

それ以外の場合は、手順6に進んでください。

-

-

キャリブレーションボード点群と実際の位置のZ方向に誤差があるか確認します。

-

誤差がある場合、外部パラメータのZ値を調整 します。

-

誤差がない場合は、Mech-VisionとMech-Vizの互換モード状態が一致しているか確認します。例えば、Mech-Visionが互換モードでMech-Vizが互換モードでない場合は、両ソフトウェアの互換モード状態を一致させてください。

-

-

キャリブレーション時のTCP位置姿勢と、撮像トリガー時のTCP位置姿勢が同一か確認します。

-

同一の場合は、外部パラメータファイルを再読み込みしているか確認します。

-

異なる場合は、次の手順に進んでください。

-

-

ロボットプログラムで撮像トリガーを行う際、フランジ位置姿勢を使用しているか確認します。

-

使用している場合は、キャリブレーション設定でもフランジ位置姿勢を使用しているか確認します。キャリブレーション設定でフランジ位置姿勢を使用していない場合は、フランジ位置姿勢を使用して再度キャリブレーションを実施してください。

-

使用していない場合は、ロボットの撮像トリガー設定をフランジ位置姿勢に変更してください。

-

ETHキャリブレーション完了後に検証を行い、ロボット点群とロボットモデルのずれが小さい場合は、ハンド・アイ・キャリブレーション完了後、キャリブレーション結果の精度が悪い をご参照ください。ロボットモデルとロボット点群のずれが大きい場合は、以下の方法で対応してください。

-

カメラにオフセット(Offset)が設定されていないか確認します。

-

設定されている場合は、単位行列 に戻してください。

-

異なる場合は、次の手順に進んでください。

-

-

ロボットがスライドレール上にあるか確認します。

-

ある場合は、手順3に進んでください。

-

ない場合は、手順5に進んでください。

-

-

ロボットのフランジ位置姿勢に外部軸の値が結合されているか確認します。

-

結合されている場合は、外部軸の値をデカップリング(切り離し)し、ロボット座標系を使用してハンド・アイ・キャリブレーションを実施してください。

-

結合されていない場合は、複数角度で位置を確認し、スライドレールが同一位置にあるかを確認します。同一位置にある場合は、手順4に進んでください。そうでない場合は、スライドレールをキャリブレーション位置に戻して再度キャリブレーションを実施してください。それでも解決しない場合は、Mech-Mindのテクニカルサポートまでお問い合わせのうえ、確認済みの項目をお知らせください。

-

-

ロボットが4軸タイプか確認します。

-

4軸の場合は、手順5に進んでください。

-

それ以外の場合は、手順6に進んでください。

-

-

キャリブレーションボード点群と実際の位置のZ方向に誤差があるか確認します。

-

誤差がある場合は、外部パラメータのZ値を調整 します。

-

誤差がない場合は、Mech-VisionとMech-Vizの互換モード状態が一致しているか確認します。例えば、Mech-Visionが互換モードでMech-Vizが互換モードでない場合は、両ソフトウェアの互換モード状態を一致させてください。

-

-

キャリブレーション開始点のTCP位置姿勢と、撮像トリガー時のTCP位置姿勢が同一か確認します。

-

同一の場合は、外部パラメータファイルを再読み込みしているか確認します。

-

異なる場合は、次の手順に進んでください。

-

-

ロボットプログラムで撮像トリガーを行う際、フランジ位置姿勢を使用しているか確認します。

-

使用している場合は、キャリブレーション設定でもフランジ位置姿勢を使用しているか確認します。キャリブレーション設定でフランジ位置姿勢を使用していない場合は、フランジ位置姿勢を使用して再度キャリブレーションを実施してください。

-

使用していない場合は、ロボットの撮像トリガー設定をフランジ位置姿勢に変更してください。

-