よくある問題と解決策

6軸以外のロボットのキャリブレーション

4軸ロボット

4軸ロボットは、一般的に直行ロボット、SCARAロボット、パレタイジングロボットに分けられます。

使用頻度のため、Mech-Vizは少数のSCARAロボット及びパレタイジングロボットにのみ対応します(対応範囲は今後拡大します)。

-

TCPタッチ法を使用した場合のTCP先端の取り付け問題

4軸目にTCP先端を取り付けます。4軸目を回転させて、TCP先端が一点で固定しているかを確認して、フランジ中央に取り付けられているかを判断します。 4軸ロボットのTCPはキャリブレーションにより取得できないので、XYZ値は手動で測定する必要があります。

-

4軸ロボットキャリブレーションにおけるZ方向を調整する方法

標準キャリブレーション法を使用する場合、4軸ロボットの回転自由度がないため、キャリブレーション中に回転値が不足しています。キャリブレーション完了後、外部パラメータのZ値を手動で調整する必要があります。

詳細については、4軸ロボットのキャリブレーション実行手順をご参照ください。

-

直行ロボットの使用説明

直行ロボットのキャリブレーション方法については、 直行ロボットのハンド・アイ・キャリブレーション をご参照ください。

7軸ロボット/スライドレール付き6軸ロボット/5軸ロボット

|

ここでのスライドレール付き6軸ロボットは、スライドレールがティーチペンダントに統合されているため、7軸ロボットになります。 |

上記の3種類のロボットを使用する場合、TCPタッチ法を最も推奨します。

-

標準キャリブレーション法で7軸ロボットをキャリブレーションする場合の操作要件

現場に適切なTCP先端がない場合、またはTCP先端を固定できない場合、7軸ロボットに対して、標準キャリブレーション法を使用してキャリブレーションを実行できます。

キャリブレーション中に、1つの軸の移動を制限して、6軸ロボットとして操作します。他の操作は、基本的に6軸ロボットのキャリブレーションと同じです。

ロボットのオイラー角タイプが不明な場合のキャリブレーション方法

ロボットのオイラー角のタイプが不明な場合、カメラキャリブレーションツールの「オイラー角のタイプを計算」機能を使用して現在のロボットのオイラー角のタイプを取得します。

詳細な手順は以下の通りです。

-

Mech-Visionを起動し、ツールバーの カメラキャリブレーション(標準モード) をクリックします。すると、 キャリブレーション前の設定 画面が表示されます。

-

キャリブレーションの実行方法を選択 画面で、 新なキャリブレーションを開始 を選択し、 次へ をクリックします。

-

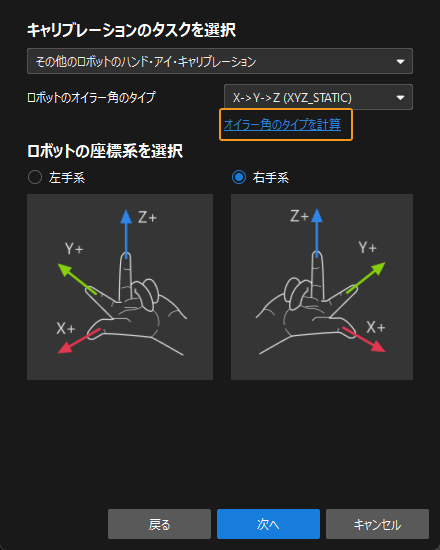

キャリブレーションのタスクを選択 画面で、ドロップダウンリストボックスから その他のロボットのハンド・アイ・キャリブレーション を選択し、 オイラー角のタイプを計算 をクリックして計算ツールを開きます。

-

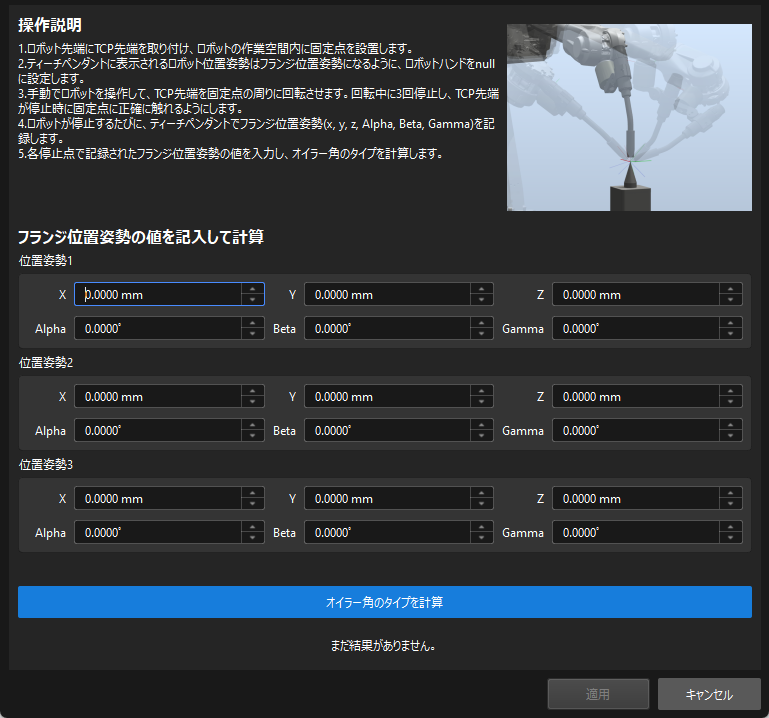

操作説明に従ってロボットの3つのフランジ位置姿勢を記録して入力し、 オイラー角のタイプを計算 をクリックします。すると、ロボットのオイラー角のタイプが計算されます。

現場では、TCPが既知のロボットハンドに取り付けられたTCP先端だけがあり、適切な固定TCP先端がない場合

正確なロボットのオイラー角タイプが取得できないため、TCPタッチ法を使用する時、オイラー角を正確なタイプで入力できないことがあります。

この場合、ティーチペンダントで位置姿勢をTCPに切り替えて、即ち、TCP先端の位置姿勢を読み取ります。

順次に3つのポイントにタッチし、ティーチングペンダントのXYZの値を読み取って入力します。いずれかのオイラー角タイプを選択し、いずれかの定数値を入力します。入力した3つの位置姿勢のオイラー角が一致するようにしてください。

長距離のキャリブレーション時、大量のキャリブレーションポイントの点群変動が許容範囲を超え、カメラパラメータを調整しても改善できない場合の解決策

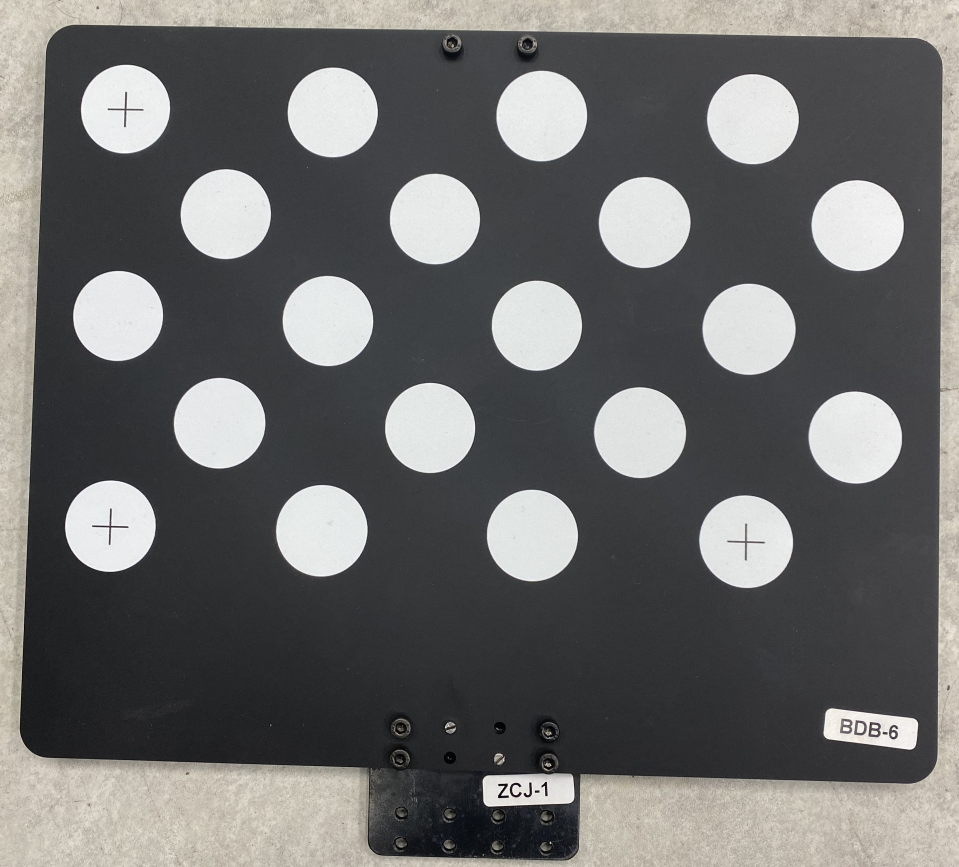

下図に示すように、キャリブレーションボードの状態を確認して、点群に大きな変動を引き起こし得るクロスがあるかどうかを確認します。

A4用紙などを切って、そのキャリブレーションボードの白い円の中心に貼り付けて(エッジではなく、通信のみに貼ります)。クロスによる点群の変動を軽減します。

上記の方法で軽減できまい場合、手動で位置姿勢を追加してから、点群変動が大きい位置姿勢を削除してみてください。

キャリブレーション経路についてよくある誤解

-

キャリブレーションポイントの数が多いほど結果が良くなるか

キャリブレーションポイントが多すぎると、異常点が発生し、全体的な誤差率が高くなる可能性があります。

工場出荷時の補正パラメータを使用して計算する場合、カメラの焦点距離、キャリブレーションボードのサイズなどに応じて、各層のキャリブレーションポイントの個数を決定します。

-

焦点距離が300-2000mmの場合、2*2を推奨します。層ごとに4つのキャリブレーションポイントを設定します。通常は3層ですが、パレットのタイプによっては4層を使用することもあります。

-

焦点距離が2000-3500mmの場合、3*3を推奨します。層ごとに9つのキャリブレーションポイントを設定します。通常は3層ですが、パレットのタイプによっては4、5層を使用することもあります。

-

キャリブレーション範囲はすべての作業領域を含める必要があるか

工場出荷時の補正パラメータを使用する場合、カメラの焦点距離を中心位置として、焦点距離の範囲内で層ごとにキャリブレーションします。

工場出荷時の補正パラメータを使用しない場合、または条件が不十分でカメラの焦点距離の範囲内でキャリブレーションできないときに、作業領域を完全キャリブレーションすることを推奨します。

-

キャリブレーション済みの領域における外部パラメータは正確ですが、それ以外の領域における外部パラメータは不正確か

キャリブレーション後に生成された誤差点群は、キャリブレーション済みの領域における外部パラメータの誤差を表示しますが、キャリブレーションしていない領域における外部パラメータが不正確とは限りません。逆に、基本的に、工場出荷時の補正パラメータを使用する場合、キャリブレーションしていない領域における外部パラメータも正確です。