通信与I/O控制

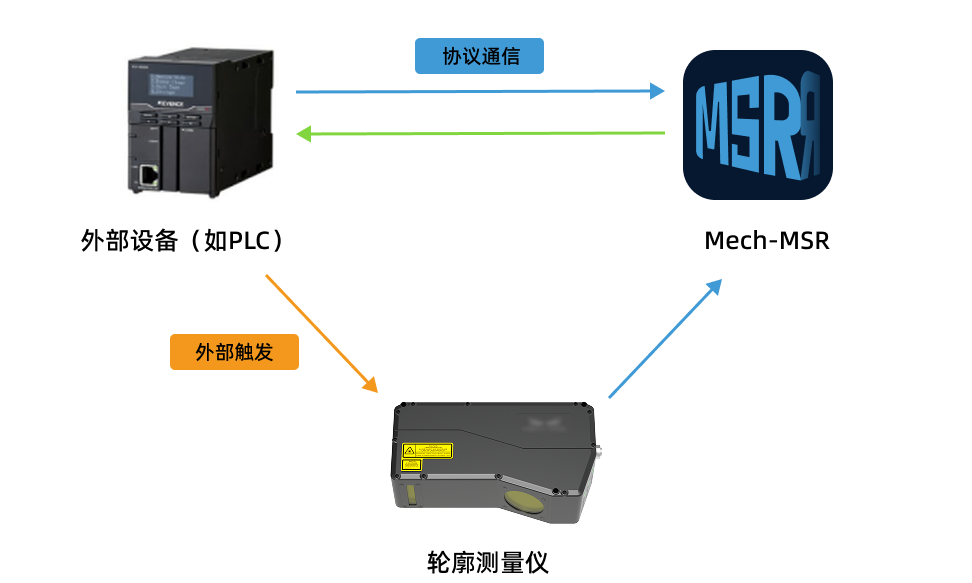

本章介绍在3D测量与检测应用中,外部设备(如PLC)、Mech-MSR软件以及轮廓测量仪之间的交互方式。

典型交互方式

| 方式 | 触发Mech-MSR工程运行方式 | 轮廓测量仪数据采集触发源 | 外部设备获取结果方式 |

|---|---|---|---|

通信指令 |

软件触发 |

通信指令 |

|

图像更新时运行 |

外部触发 |

TCP ASCII协议或DO信号 |

|

DI信号 |

外部触发 |

TCP ASCII协议或DO信号 |

|

通信指令 |

外部触发 |

通信指令 |

|

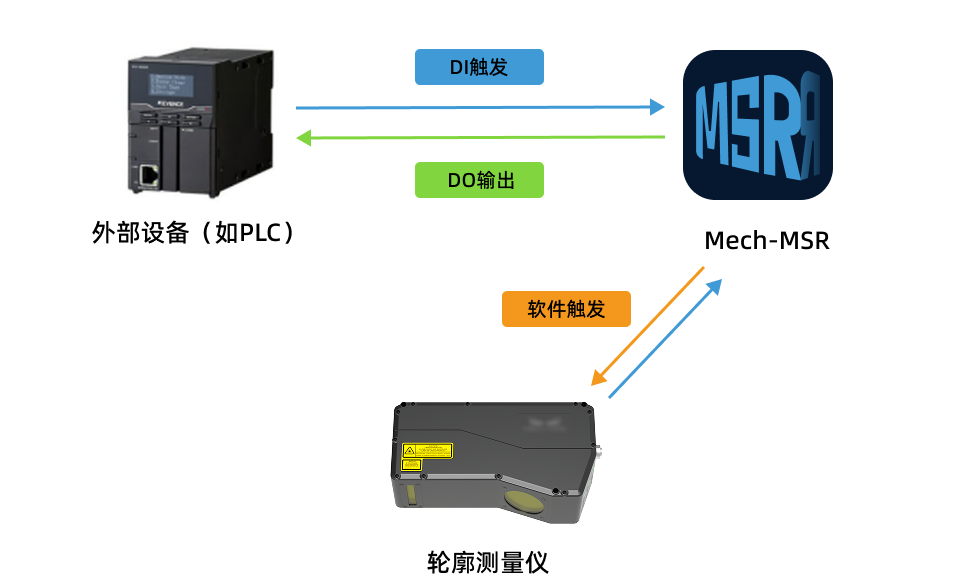

DI信号 |

软件触发 |

DO信号 |

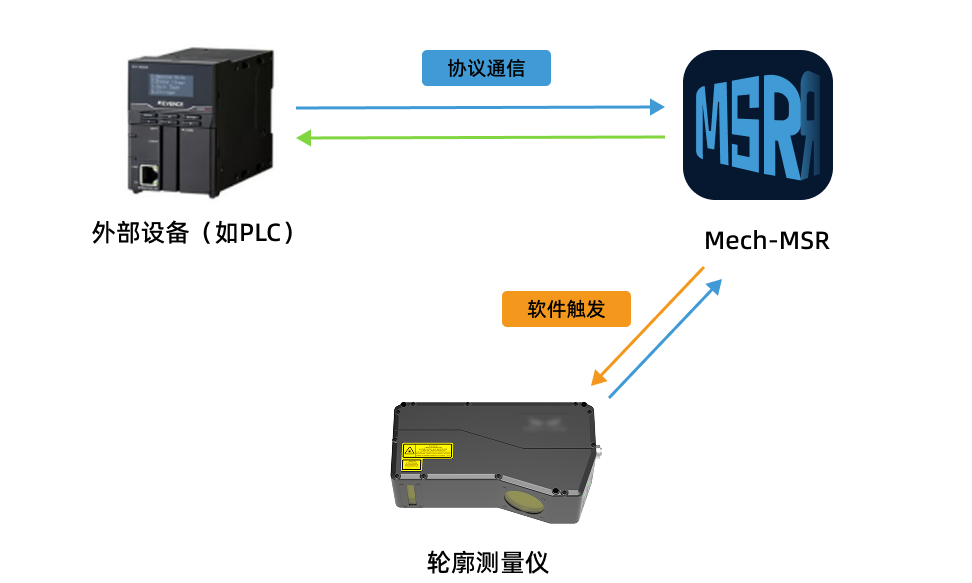

方式一:协议通信 + 软件触发

该方式下,外部设备与Mech-MSR之间基于协议进行通信,轮廓测量仪由Mech-MSR触发进行数据采集。

优点 |

可在Mech-MSR中便捷切换轮廓量测仪的参数组。 |

|---|---|

缺点 |

通信触发和软件触发均会有时间延迟,且延迟时间不稳定。由于触发链路包含多个非即时环节,整体时序难以精确控制,因此该方式不适用需与运动平台同步或固定频率采集的场景。 |

外部设备、Mech-MSR及轮廓测量仪的交互流程如下:

-

外部设备发送指令触发Mech-MSR工程运行;

-

Mech-MSR工程开始运行,并触发轮廓测量仪进行数据采集;

-

Mech-MSR收到轮廓测量仪采集的数据后,继续运行工程,直至结束;

-

Mech-MSR根据外部设备发送的指令,相应地返回结果至外部设备。

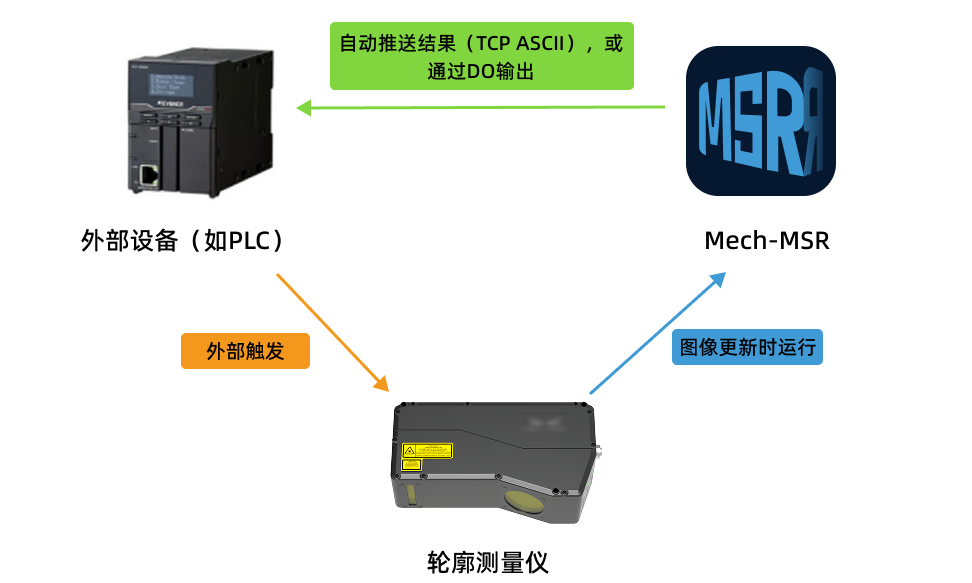

方式二:图像更新时运行 + 外部触发

该方式下,外部设备触发轮廓测量仪进行数据采集,Mech-MSR在收到采集的数据后运行工程(即启用图像更新时运行),并通过TCP ASCII协议或DO信号发送工程运行结果到外部设备。

优点 |

外部触发无时延,时效快。 |

|---|---|

缺点 |

无法切换轮廓测量仪的参数组,因此该方式不适用多个Mech-MSR工程使用同一台轮廓测量仪的场景,轮廓测量仪的参数组无法因工程而异。 |

外部设备、Mech-MSR及轮廓测量仪的交互流程如下:

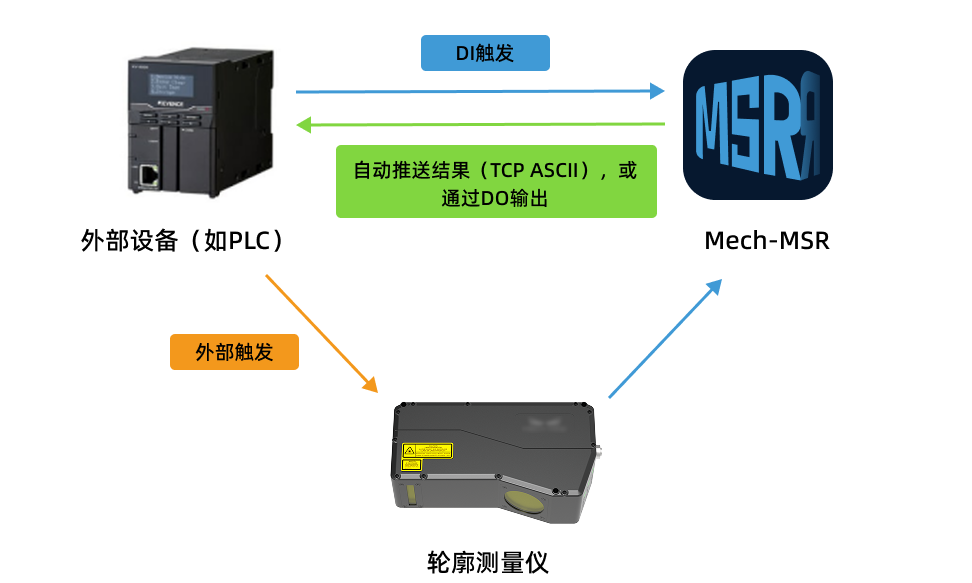

方式三:DI触发 + 外部触发

该方式下,外部设备触发轮廓测量仪进行数据采集,通过通用DI端子触发Mech-MSR工程运行,并通过TCP ASCII协议或DO信号获取工程运行结果。

优点 |

外部触发无时延,时效快。 |

|---|---|

缺点 |

无法切换轮廓测量仪的参数组,因此该方式不适用多个Mech-MSR工程使用同一台轮廓测量仪的场景,轮廓测量仪的参数组无法因工程而异。 |

外部设备、Mech-MSR及轮廓测量仪的交互流程如下:

方式四:协议通信 + 外部触发

该方式下,外部设备触发轮廓测量仪进行数据采集,同时与Mech-MSR之间基于协议进行通信。

优点 |

外部触发无时延,时效快。 |

|---|---|

缺点 |

无法切换轮廓测量仪的参数组,因此该方式不适用多个Mech-MSR工程使用同一台轮廓测量仪的场景,轮廓测量仪的参数组无法因工程而异。 |

外部设备、Mech-MSR及轮廓测量仪的交互流程如下:

-

外部设备触发轮廓测量仪进行数据采集;

-

外部设备发送指令触发Mech-MSR工程运行;

-

Mech-MSR根据外部设备发送的指令,相应地返回结果至外部设备。