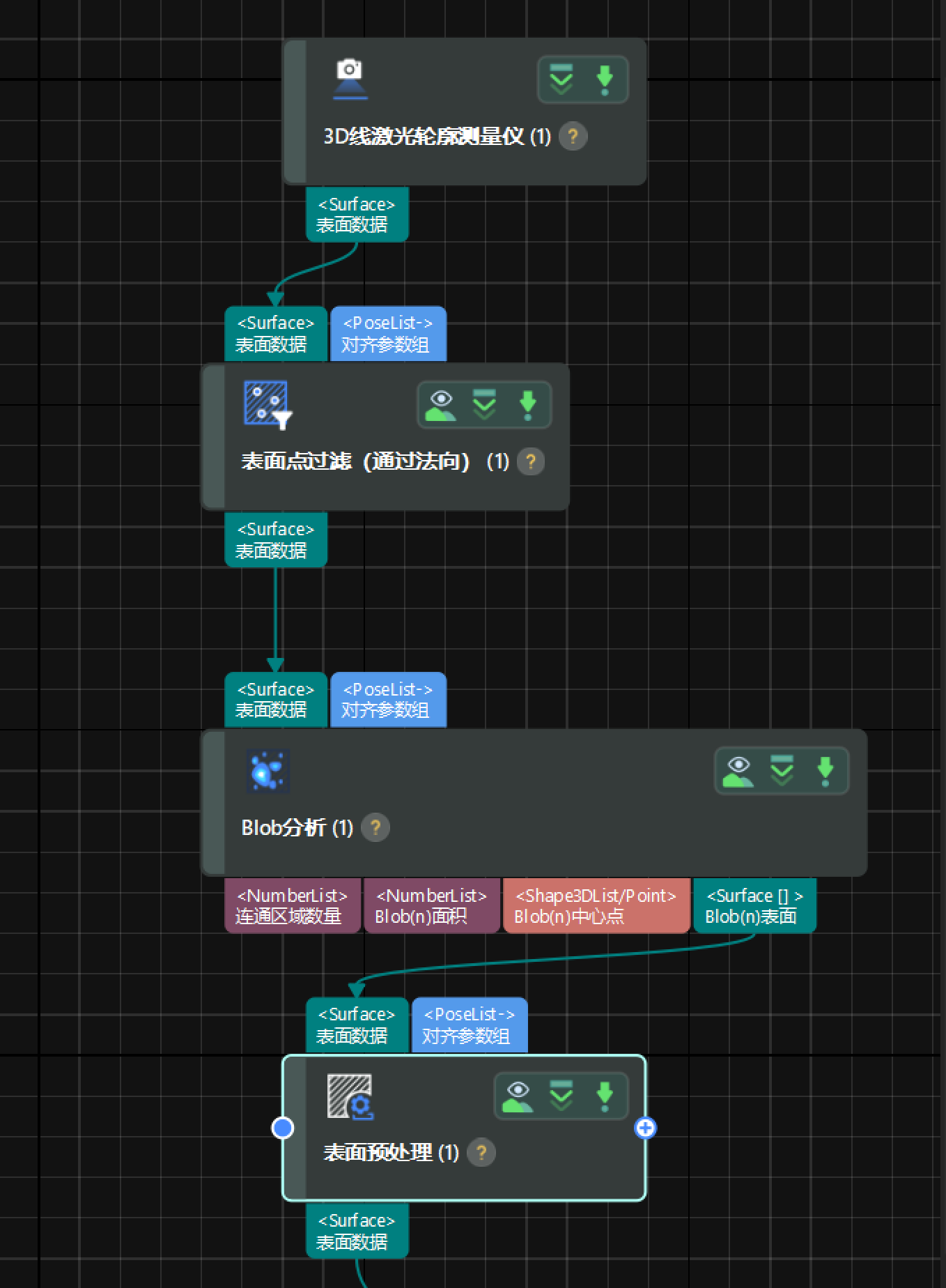

数据处理

获取的表面数据位置可能存在偏差,且存在无用数据和噪点。因此,测量前可对表面数据进行对齐、过滤和去噪,提高数据的稳定性和准确性。

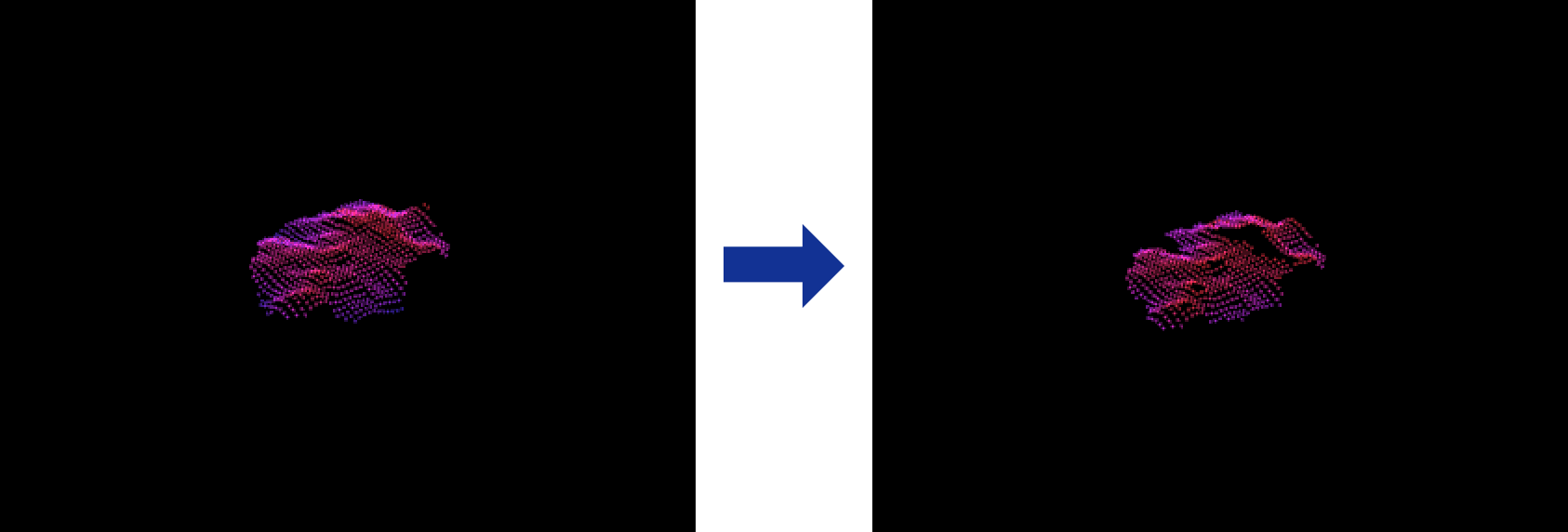

预处理流程:对齐 ➡ 滤波 ➡ 粗定位 ➡ 再次滤波

(一)对齐

在扫描不同工件时,图像数据中工件的位置可能会发生细微变化。你可以通过提取共性特征,将不同图像对齐,从而确保后续测量的一致性。

对齐步骤的使用流程如下:

-

制作匹配模板:单击编辑模板按钮打开2D匹配模板编辑器,从图像中选取典型的共性特征来制作匹配模板。

查看2D匹配模板编辑器了解详细使用说明。 -

设置步骤参数:选择模板后,可在该步骤的参数栏调整其他参数,通常保持默认设置即可;在输出栏,确认输出项表面数据已勾选。

-

输出对齐后的数据:步骤运行后,将输出对齐后的图像数据。

- 调试经验

-

-

2D匹配模板是图像对齐的关键。制作模板时,应选择点云质量稳定、特征相似度低、能有效约束图像X/Y方向的边缘作为特征。

-

为优化节拍,可以在2D匹配模板编辑器右侧的“特征参数”栏中适当缩小角度和缩放比例范围。例如,若工件的来料角度偏差不会超过5°,可将角度范围设置为 ±5°,从而加快特征匹配速度。更多参数细节,请查看特征参数说明。

-

特征选取比较困难时,可拖动图像右侧的深度范围设置的滑块,突出显示边缘特征,便于特征选择。

-

(二)滤波

使用表面点过滤(通过法向)步骤从对齐后的表面数据中提取出 PIN 针数据,然后进行初步的除噪。

-

使用特征区域,框选出 PIN 针数据。

-

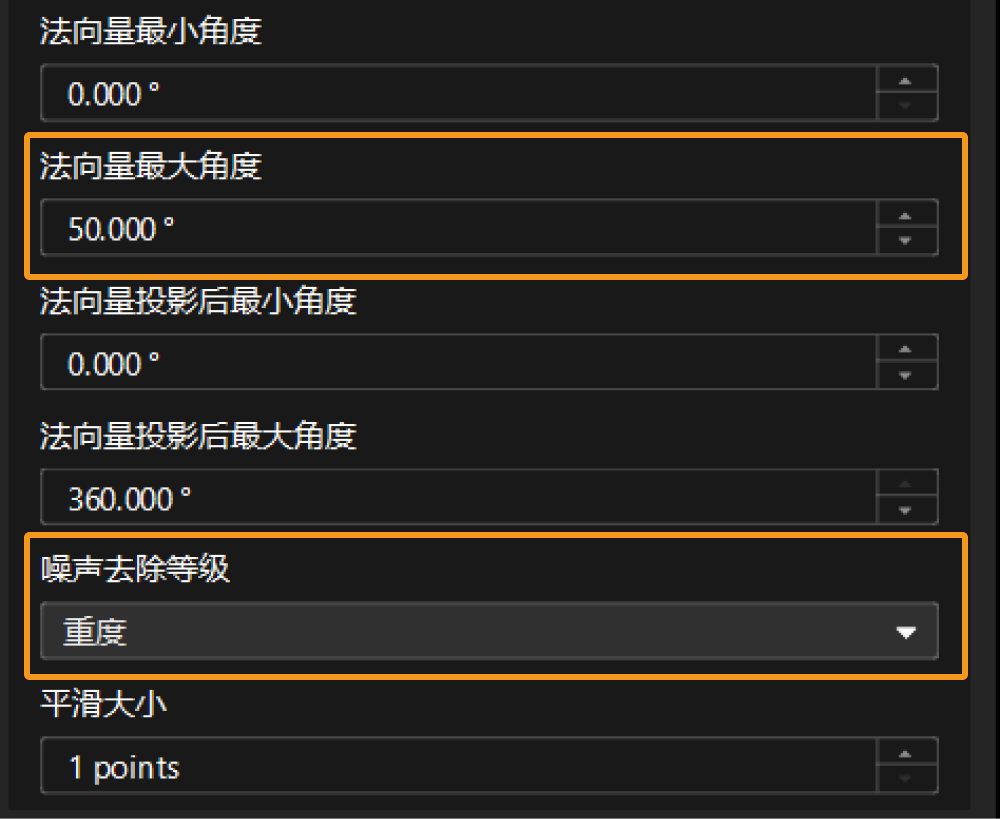

在该步骤的参数配置区,调节参数,初步除噪。

该步骤运行后,可输出经过处理的表面数据:

- 调试经验

-

-

表面点过滤(通过法向)步骤是去除噪点的有效方法,尤其适用于获取平整的表面数据。当噪点是倾斜的,或是无规则散点,该步骤可以达到较好的除噪效果。

-

调节法向量最大角度参数来过滤不同程度倾斜的噪点(推荐设置为 60°),调节噪声去除等级参数来过滤不同程度的无规则散点,两个参数配合使用能达到较好的效果。更多参数细节,请查看角度过滤相关参数。

-

(三)粗定位

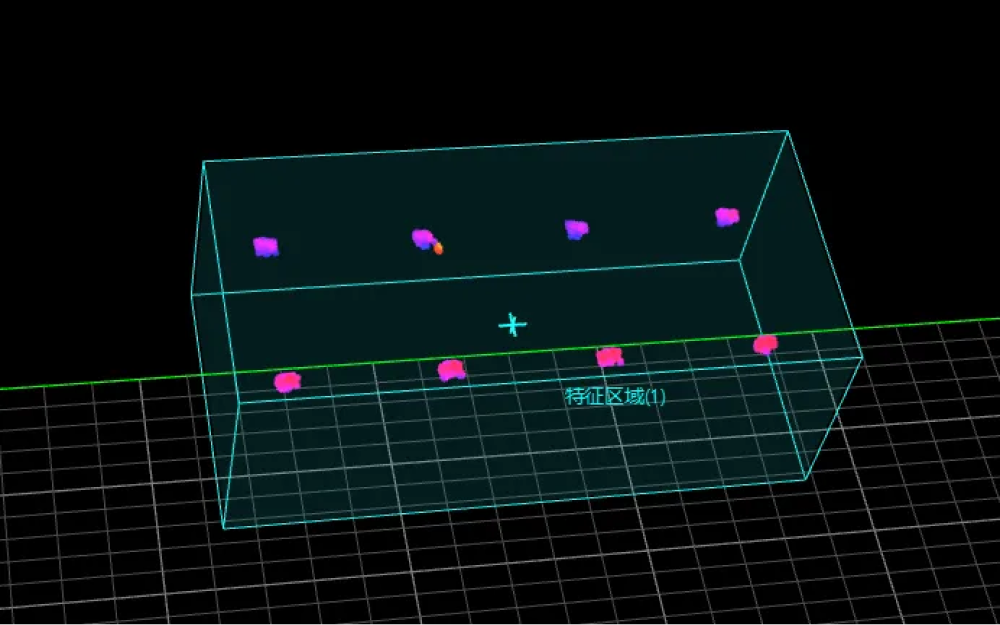

使用Blob分析步骤从初次滤波的数据中粗略定位 PIN 针顶面数据。

-

在该步骤的参数配置区,设置合理的高度阈值和面积阈值,从表面数据中检出 PIN 针顶面数据(多个 Blob)。

-

设置排序方式,给检测出的 Blob 进行编号,方便后续精确定位每个 Blob。

如图所示,排序方式为“先行后列”;Blob 编号(即索引)仅供参考。

请根据实际情况,合理设置排序方式。 - 调试经验

-

-

Blob分析是定位和输出每根 PIN 针顶面数据的关键步骤。通常,只需设置合理的高度阈值和面积阈值,就能得到较理想的 PIN 针顶面数据。

-

如果出现数据粘连现象,可以在前置滤波流程中处理该问题。

-

(四)再次滤波

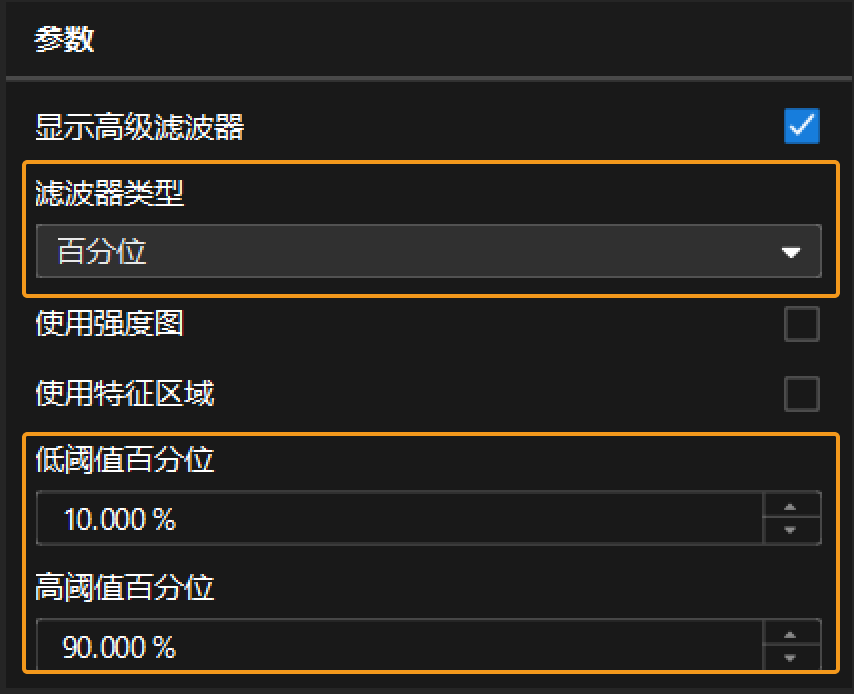

使用表面预处理步骤对粗定位获取的 PIN 针顶面数据进行滤波,去掉数据中的最高点和最低点,有效减少数据波动。

设置滤波器类型为百分位,然后分别设置百分位的低阈值和高阈值为10%和90%。

然后,运行该步骤,可得到经过滤波的表面数据。

接下来,你可以开始测量 PIN 针位置度。