3D工件识别(工件成像质量一般)

本教程将介绍高反光工件有序码放时如何准确识别工件位姿,并以“3D工件识别(工件成像质量一般)”教学示例工程为例,介绍3D工件识别步骤的参数调节方法,最后介绍实际应用时的注意事项。

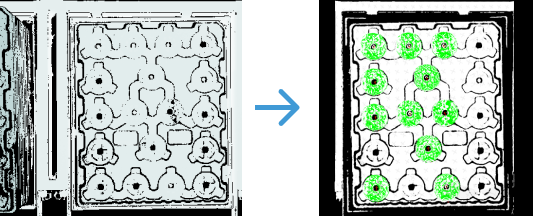

| 应用场景 | 识别效果 |

|---|---|

|

|

下文将基于该示例工程介绍实际应用指导和应用注意事项。

应用指导

“3D工件识别(工件成像质量一般)”工程位于Mech-Vision案例库中,你可在教学示例-3D定位分组下获取并创建该工程。创建工程后,单击选中3D工件识别步骤,然后单击配置向导按钮,打开3D工件识别工具并了解如何调节参数。该过程包括点云预处理、工件选择与识别和通用设置三个流程。

-

点云预处理:将采集到的图像数据转换为点云,进而设置有效的点云识别区,检测边缘点云,并过滤掉不符合规则的点云,提升后续的识别效率。

-

工件选择与识别:完成工件模板和抓取点的制作后,需根据使用的视觉识别策略,选择是否配置深度学习模型包,调整工件识别相关参数。确保参数配置满足业务精度要求,使工件识别方案能稳定、精确地识别目标工件。

-

通用设置:用于配置输出端口,可根据后续的抓取任务需要,选择输出抓取点或物体中心点相关信息。

下文将对各流程中需调节的重点参数进行介绍。

工件选择与识别

点云预处理完成后,需在工件库中制作工件的点云模板,然后设置匹配相关的参数,用于匹配点云模板。

-

制作工件模板。

单击打开工件库按钮,打开工件库,通过相机采集点云生成点云模板,并手动配置抓取点。完成后,单击保存按钮,回到“3D工件识别”工具页面,再单击更新工件按钮,选择制作好的工件模板并将其用于识别工件位姿。

-

导入并选择深度学习模型包(可单击此处下载),设置ROI,并在推理配置窗口中将置信度阈值设置为0.30,高于该阈值的结果将被保留。

设置ROI时,为了使深度学习的辅助识别达到更好的效果,同时防止物料位置波动,应在料筐四周保留一定冗余。 -

以下参数调节指导仅供参考,请根据现场实际情况调节各项参数。 -

开启识别工件右侧的高级模式开关。

-

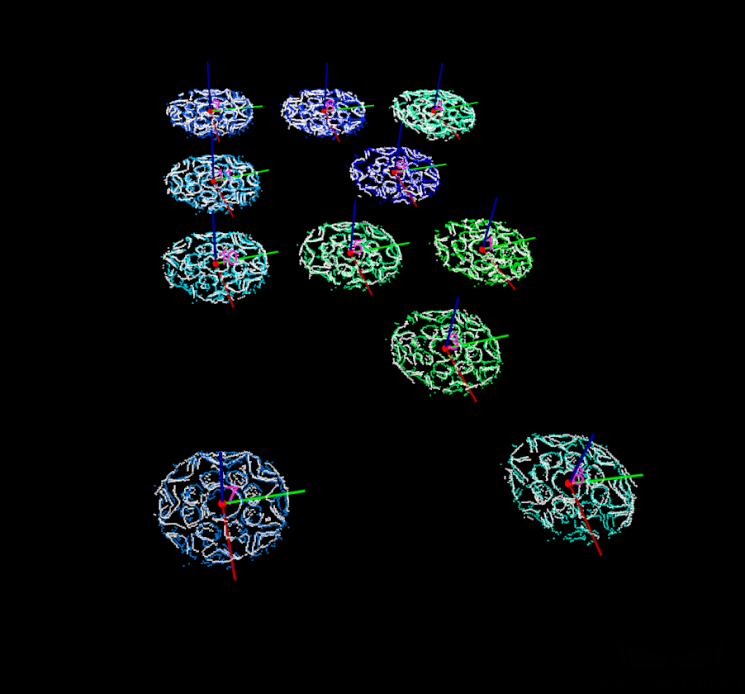

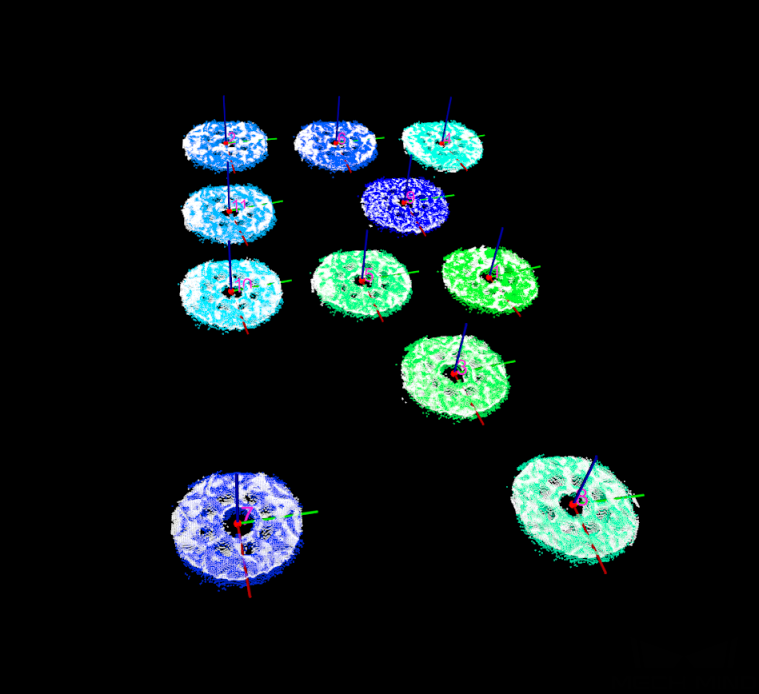

设置匹配模式:该工程中自动设置匹配模式选项下的识别效果可能会存在精度不满足现场要求的情况,因此建议关闭此开关,并手动调节该分组下的参数。

粗匹配通常可容忍一些匹配误差,因此将粗匹配模式设置为边缘匹配;匹配精度不满足预期,如有角度偏差时,为提高识别精度,将精匹配模式设置为面匹配。

自动设置匹配模式

手动调节相关参数

-

调节精匹配设置:为进一步提高识别精度,将运行方式设置为高精度,偏差矫正能力设置为小。

-

设置置信度阈值:为保证最上层正常摆放的工件均能被识别,需设置置信度阈值。因该工程中将置信度策略设置为自动时的识别效果满足现场识别需求,只需将该参数设置为自动,并设置置信度阈值,该参数默认值为0.3000。

在左侧可视化窗口下方的识别结果报表处第一个下拉菜单处选择输出结果,面匹配置信度和边缘匹配置信度值均高于设置的阈值的工件将被保留。请根据现场实际情况检查识别结果。若存在误识别或漏识别的情况,请分别调高或者调低该阈值。 -

输出-最大结果输出个数:将该参数值设置为满层工件数量。本工程中将最大输出结果个数设置为18。

-

完成后,单击下一步按钮,进入通用设置页面,进行输出端口配置。