应用节拍提升指南

本节介绍如何在3D视觉引导应用的各个阶段提升应用节拍。

图像采集

缩短曝光时间

在保证图像质量稳定的情况下,使用Mech-Eye Viewer软件尽可能地减少曝光次数,缩短曝光时间。

-

对于3D图像,曝光次数越少,时间越短,节拍越快。

-

对于2D图像,曝光模式耗时的顺序为:Flash < 固定曝光 < 自动曝光。如果不需要2D图像或允许的情况下,可以选择Flash模式。

| 注意缩短曝光时间不能以牺牲图像质量为代价。对于识别结构复杂的金属件或细节特征较多的物体,建议切换2D曝光模式,并设置两到三组不同的3D曝光时间进行拍照,以获取更多信息。 |

此外,如果曝光时间过长,可以考虑添加外置光源,减少内部曝光时间,提升采集速度。

更新Mech-Eye Viewer软件和相机固件到最新版本

梅卡曼德持续优化Mech-Eye Viewer软件和相机固件,以提升深度图和点云的生成速度,提升相机的图像采集速度。

因此,请将Mech-Eye Viewer软件和相机固件升级到最新版本。

调整感兴趣区域和深度范围

根据项目所需的最大视野范围,在Mech-Eye Viewer软件上设置感兴趣区域(ROI)和深度范围,将不需要的区域和深度去掉,从而缩短相机生成图像的时间。

关于感兴趣区域和深度范围的调整,请参考相机参数参考指南。

确保相机传输速度

相机运行时会显示传输速度,正常范围为700~800Mbps。

在Mech-Eye Viewer软件上连接相机后,你可以在数据采集区查看已连接相机的传输速率。

如果传输速率过低,请确认交换机、工控机等设备是否符合工业千兆网络传输标准。

| 传输速率仅在有数据传输时才会显示。此外,传输数据量较小时,传输速率可能会显示较低。 |

更换相机

在视觉方案设计阶段,除了考虑相机的工作范围外,还应关注不同相机产品系列的典型采集时间差异。具体的采集时间可以在相机技术参数中找到详细信息。

如果当前应用的节拍无法满足项目的要求,并且通过其他优化措施无法有效提升应用的整体节拍,可以考虑通过更换相机来达到提升的目的。

视觉处理

步骤加速

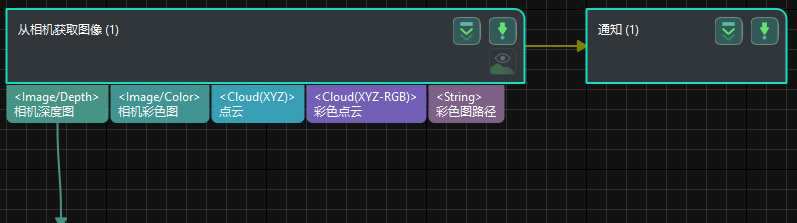

从相机获取图像

在Mech-Vision工程中,“从相机获取图像”步骤是最重要的步骤之一,通常占用大约40%的时间。优化这一步骤可以显著提高后续处理的速度。以下是减少此步骤运行时间的具体设置建议:

-

如果项目无需进行2D处理,可以避免连接“相机彩色图”端口。这样可以直接缩短后续处理的时间。

-

如果项目不使用Mech-Viz软件,可以在图像采集完成后立即通知机器人移动到固定点位。这样可以避免机器人等待获取视觉结果后再开始移动,从而优化整体速度和效率。注意这种方式需要视觉系统和机器人程序配合实现。

点云处理相关步骤

在Mech-Vision工程中,点云处理是关键步骤之一,优化点云处理可以显著提升整体处理速度和效率。以下是相关的优化建议:

-

去除多余点云

使用“提取3D ROI内点云”步骤中的“设置3D感兴趣区域”工具:通过设定3D感兴趣区域(ROI),可以仅提取目标区域内的点云,排除不需要的背景点云。这有助于减少后续点云处理的时间,包括粗匹配和精匹配过程。

-

点云降采样

对于不需要高密度点云的项目,可以考虑使用“点云降采样”步骤。降低点云中的点数可以显著提升处理速度,特别是在进行边缘匹配或获取最高层掩膜时效果显著。

匹配相关步骤

在Mech-Vision工程中,使用3D匹配进行识别是常见的操作步骤之一。优化匹配过程可以显著提升识别的速度和准确性。以下是相关的优化建议:

-

粗匹配与精匹配

粗匹配:在开始时,进行粗略匹配以计算模板点云在空间点云中的大致位置。这一步骤可以快速确定可能的匹配区域,为后续的精确匹配提供基础。

精匹配:基于粗匹配的结果,进行精确匹配来精确计算模板与空间点云的匹配。精匹配通常会使用更复杂的算法和更详细的点云信息,以确保精确的物体定位和识别。

-

匹配模式选择

边缘匹配与面匹配:根据目标物体的特性选择合适的匹配模式。对于具有清晰边缘和轮廓的物体,边缘匹配通常能提供更快的匹配速度和较好的效果。而对于更复杂的物体结构,可能需要使用面匹配来获取更精确的匹配结果。

-

多工件匹配优化

在进行工件匹配时,建议保证结果的前提下适当减少粗匹配和精匹配的“单个点云输出结果”值。该措施可以有效提高匹配速度和系统响应速度,避免系统过载和处理效率下降。

路径规划

| 在Mech-Viz中,如果参数设置不当,很容易导致碰撞。在修改参数时,务必进行充分进行测试。 |

优化时间规划

对于EIH场景,推荐在机器人抓取工件后立即进行图像采集。这种策略下,机器人只需在图像采集时停止,采集完成后即可开始放置动作。在机器人放置工件的同时后台进行数据处理,以便机器人完成放置后即可快速开始抓取下一个工件。

|

如果机器人放置工件的执行时间短于视觉处理并输出抓取位姿的时间,机器人需要停止等待。 |

对于ETH场景,推荐机器人抓取工件并移开相机视野范围后进行图像采集。这种策略可能不需要机器人停止以进行图像采集。在机器人运动的同时后台进行数据处理,以便机器人完成放置后即可开始抓取下一个工件。

|

机器人是否需要等待取决于以下两个操作哪个时间更长:

如果机器人运动时间更长,机器人无需停止等待。如果后者的时间更长,则机器人需要停止等待。 |

对于一些纸箱拆垛应用,在保证每次抓取后其他箱子位置不会发生变化的情况下,可以使用“一拍多抓”的方案。即,Mech-Vision可以一次识别多个物体并提供它们的全部位姿,机器人可以分批次完成所有识别到的纸箱抓取。这样可以显著节省图像采集的时间。此外,如果夹具足够大,还可以考虑一次性抓取多个箱子,以进一步提高抓取效率。

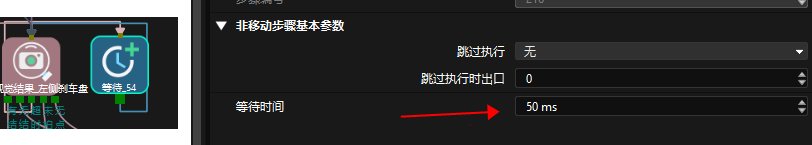

对于循环抓取的场景,建议缩短等待时间以获取视觉结果。通常建议将等待时间控制在50毫秒以下,以确保系统能够快速响应并保持高效运行。

优化夹具、信号规划

优化工具和信号规划建议如下:

-

缩短夹具开合后等待时间。

时间过短可能导致无法抓起和放置不稳定。请确保在修改前进行充分测试,以验证抓取和放置动作的稳定性。 -

吸盘提前开气。

确保吸盘提前开气,这样可以在抓取过程中提高节拍,同时避免因接触到其他工件而产生的影响。

-

移动过程中修改夹具开关信号。

在机器人移动时动态修改夹具的开关信号可以使移动更加平滑,减少卡顿,从而优化项目的整体节拍。

-

简化夹具模型。

优化夹具模型,去除不需要参与碰撞检测的部分,可以显著减少Mech-Viz在计算碰撞时的时间消耗。简化模型有助于加快计算速度,提升整体系统的响应效率。

优化场景规划

优化场景规划的建议如下:

-

简化场景模型。

考虑在不影响碰撞检测准确性的情况下,简化复杂的场景模型。通过减少场景中的复杂几何体或不重要的细节,可以显著缩短Mech-Viz在计算碰撞时的时间。

-

使用固定料筐取代动态料筐。

采用固定料筐可以避免需要更新料筐位置的频繁操作。这种方法适用于那些上料位置保持相对不变的场景。通过使用固定料筐,可以减少机器人在规划路径时对场景变化的响应时间,从而缩短规划的时间并提高执行效率。

使用该优化方法时需确保上料位置一致。

优化路径规划

优化路径规划的建议如下:

-

合理设置中间点。

确保中间点的设置尽可能靠近抓取点和放置点,同时尽量减少非必要的中间点。通过优化中间点的位置,可以减少机器人在抓取和放置过程中不必要的移动,从而提高路径规划的效率和整体节拍。

-

减少机器人6轴的旋转。

部分机器人的第6轴转动速度较慢,因此在路径规划时应尽量减少这部分动作。可以通过合理设计夹具的对称性和工件的放置位置,减少对第6轴的依赖,从而提升机器人的操作速度和节拍。

-

增加中间点的转弯半径。

在设置中间点时,增加转弯半径可以使机器人在移动过程中路径更加平滑和连续。平滑的路径可以减少机器人的加速和减速时间,从而提高整体移动速度和路径规划的效率。

-

降低Z轴抬起高度。

在保证不影响路径规划和安全的前提下,尽可能降低机器人抓取后的Z轴抬起高度。减少抬起高度可以缩短机器人的相对移动距离,从而减少移动时间并提升节拍。

机器人抓放

在机器人的抓取和放置阶段,必须确保机器人的绝对精度。维护人员应定期进行机器人的点检。

-

检查机器人底座是否发生晃动。如果有晃动现象,必须停止使用机器人,并重新固定底座。

-

检查机器人零点是否偏移。零点的偏移可能会影响机器人的精度。有关如何检查机器人绝对精度的更多指导,请参考检查机器人绝对精度。