金属件圆孔尺寸测量

本文介绍金属件圆孔尺寸测量方案的基本信息、设计与部署。

方案设计

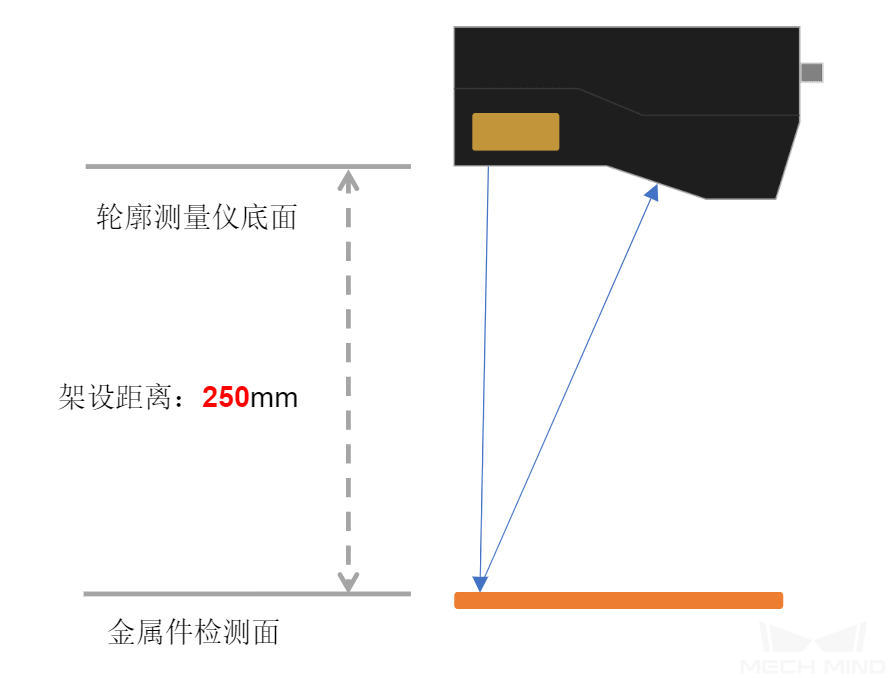

轮廓测量仪选型

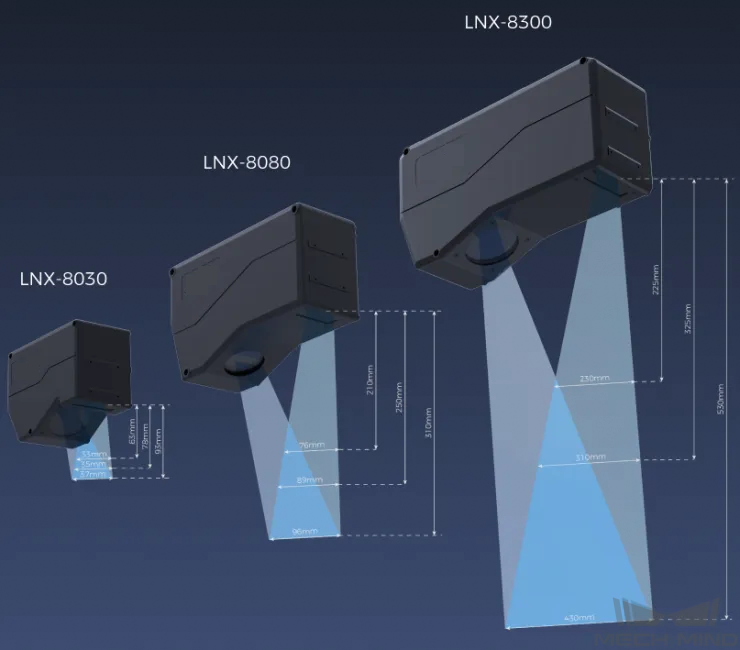

选择轮廓测量仪时,轮廓测量仪的X轴测量范围应大于被测物体的长度或宽度,并且轮廓测量仪的长边通常与被测物体的长边平行。

下图展示了LNX-8000系列各型号感测头的视野范围。由于待测工件尺寸为150mm × 60mm,为确保轮廓测量仪的视野能够完整覆盖该工件,选择使用LNX-8080。

轮廓测量仪触发方式

轮廓测量仪支持多种触发方式,可与系统中其他设备及软件灵活配合,获取强度图、深度图和点云。该方案选择使用外部触发+编码器的方式进行数据采集,具体操作如下。

-

在Mech-Eye Viewer中设置相关参数。

-

设置数据采集触发源参数为外部触发。

-

设置行扫描触发源参数为编码器。

-

根据实际需求,设置扫描模式下的其他参数。

-

-

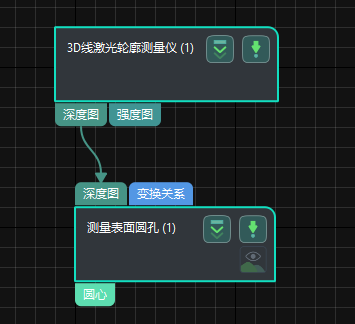

设置3D线激光轮廓测量仪步骤参数。

-

在参数处单击打开编辑器,选择并连接对应的轮廓测量仪。

-

开启数据采集状态,使轮廓测量仪进入接收外部信号状态,当外部信号传入时开始采集图像。

-

-

运行测量工程,机台转动,由外部信号触发轮廓测量仪开始采集图像。

-

轮廓测量仪采集图像完成,将图像传输至Mech-MSR。

方案部署

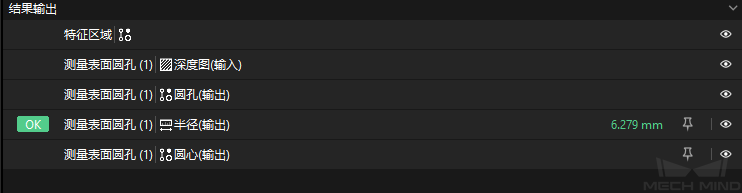

测量工程配置

质量判定规则配置

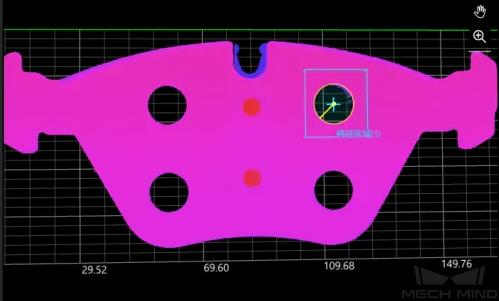

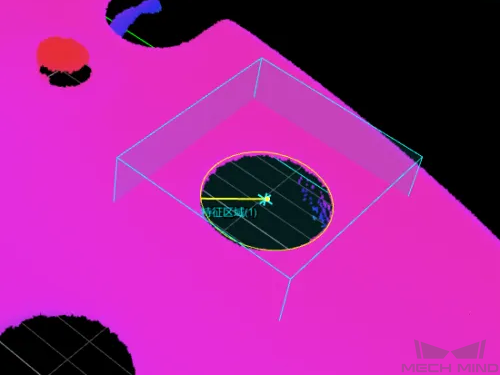

步骤参数调节完成后,还需进行质量判定规则配置,用于输出测量和检测结果。

-

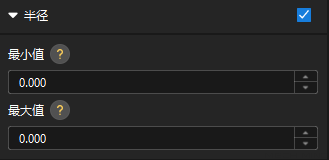

在“测量表面圆孔”步骤输出栏中,对半径设置合格范围。

在半径折叠栏中设置测量结果允许的最大值和最小值。当检测数值在区间内,检测结果判定为OK。需根据工件图纸和工艺要求设置最大值和最小值。

-

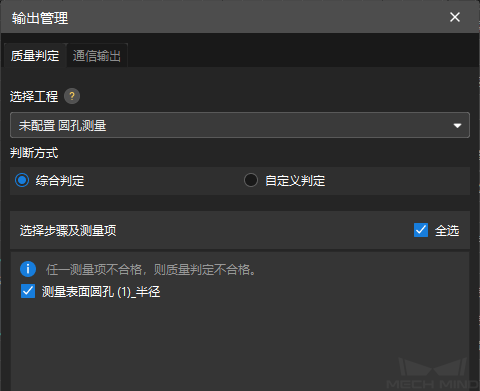

在输出管理中对待检测工件进行综合判定设置。

此处仅检测半径,当所有的检测结果判定为OK时,向外界设备通信输出“0”(OK)。

-

将测量结果进行输出(可选)。

如果外部设备需要获取测量结果,需将测量项添加为输出内容,即在中按如下操作添加测量项。

通信配置

为了保证Mech-MSR能够与外部设备(PLC或其他产线设备)正常通信,从而实现外部设备触发Mech-MSR工程运行,并获取测量结果,还需进行通信配置,详细内容可参考通信配置。

至此,已完成了测量工程相关配置。