方案部署

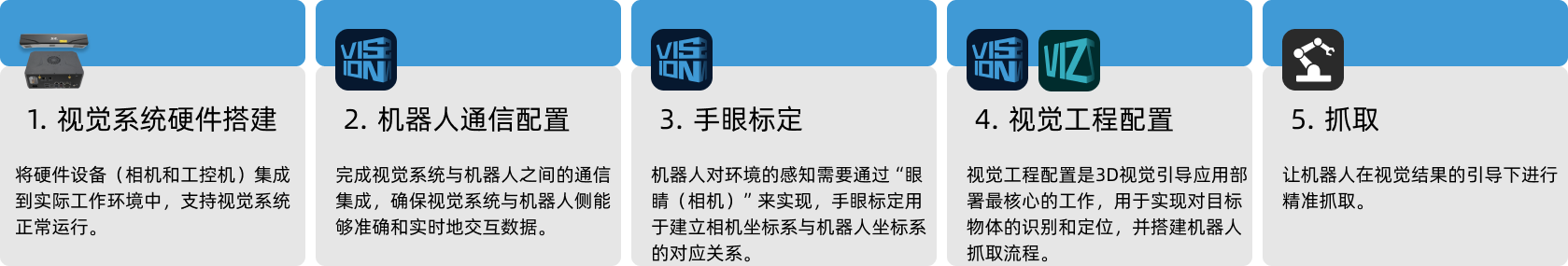

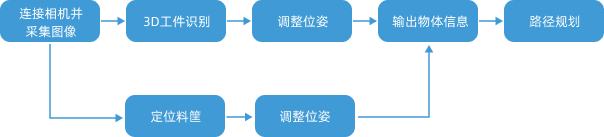

本节将介绍如何进行方形钢坯件方案部署,总体流程如下图所示。

视觉系统硬件搭建

视觉系统硬件搭建是将硬件设备(相机和工控机)集成到实际工作环境中,以支持视觉系统的正常运行。

在该阶段,你需要完成视觉系统硬件的安装与连接。详细信息请参考视觉系统硬件搭建。

机器人通信配置

机器人通信配置前,需先获取方案。请单击此处查看方案获取方法。

-

打开Mech-Vision软件。

-

在Mech-Vision欢迎页中单击从案例库新建按钮,打开案例库。

-

进入案例库中的典型案例分类,单击右上角的

图标以获取更多资源,并在弹出的窗口中单击确定按钮。

图标以获取更多资源,并在弹出的窗口中单击确定按钮。 -

获取案例资源后,选择无序工件拣选分类下的方形钢坯件,在下方填写方案名称和路径,最后单击创建按钮,并在弹出的窗口中单击确定按钮下载方形钢坯件方案。

下载完成后,在Mech-Vision中将自动打开该方案。

在部署梅卡曼德视觉方案前,需要完成梅卡曼德视觉系统与机器人侧(机器人、PLC 或上位机)的通信对接。

方形钢坯件方案使用标准接口通信,具体操作方法请参考标准接口通信配置。

手眼标定

手眼标定是指建立相机坐标系与机器人坐标系对应关系的过程,将视觉系统确定的物体位姿转换为机器人坐标系下的位姿,从而引导机器人精准完成抓取任务。

请参考机器人手眼标定操作指南完成手眼标定。

|

每次安装相机后,或标定后相机与机器人的相对位置发生变化时,都需要重新进行手眼标定。 |

视觉工程配置

完成通信配置和手眼标定后,即可使用Mech-Vision进行视觉工程配置。

视觉工程配置的流程如下图所示。

连接相机并采集图像

-

连接相机。

打开Mech-Eye Viewer,找到待连接的相机,单击连接按钮。

-

调节相机参数。

为确保相机采集到的2D图像清晰,点云无缺失,需调节相机参数。参数调节方法请参考LSR L相机参数参考指南。

-

采集图像。

相机连接成功且设置参数组后,即可开始采集工件图像。单击界面上方的

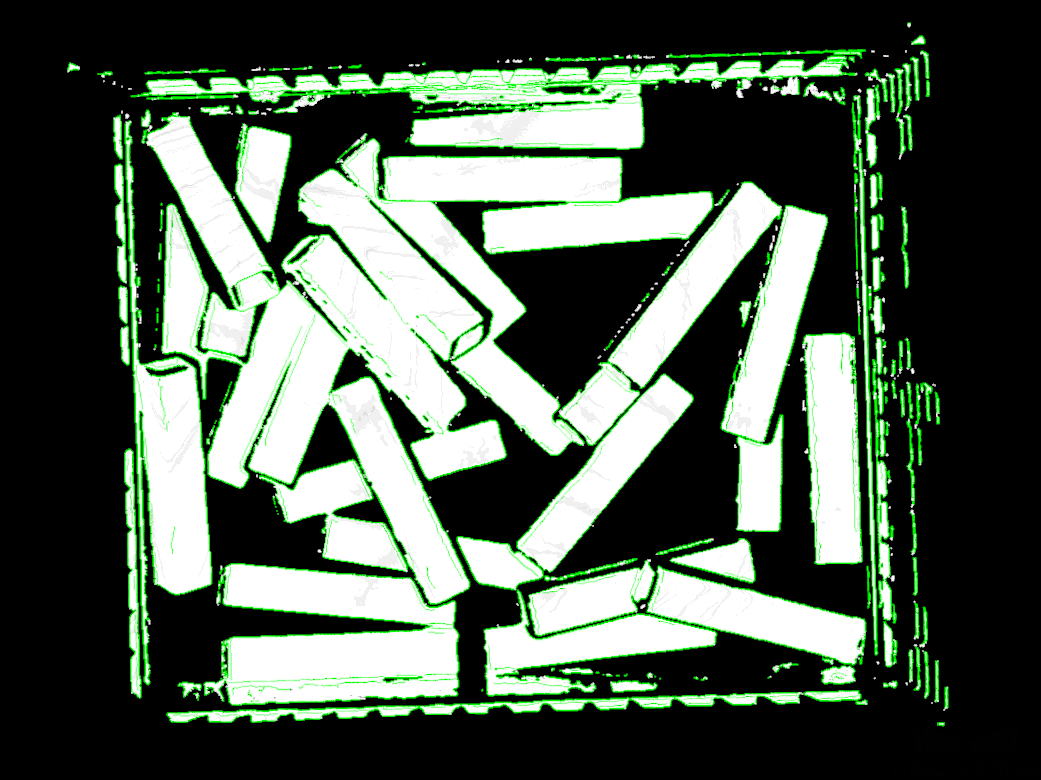

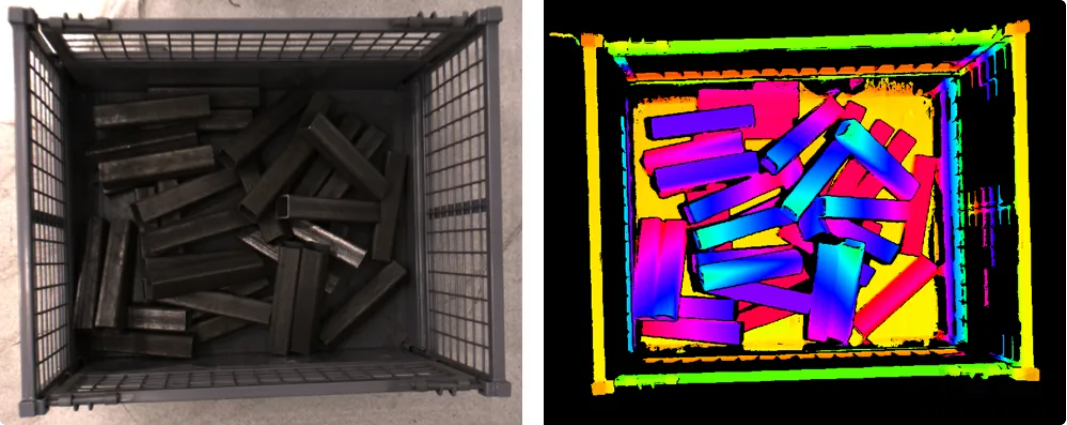

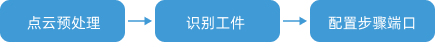

按钮,进行单次图像采集,此时即可查看采集到的工件2D图像和点云,确保2D图像清晰,点云无缺失且边缘清晰。合格的工件2D图像和点云分别如下图中左图、右图所示。

按钮,进行单次图像采集,此时即可查看采集到的工件2D图像和点云,确保2D图像清晰,点云无缺失且边缘清晰。合格的工件2D图像和点云分别如下图中左图、右图所示。

-

在Mech-Vision中连接相机。

单击从相机获取图像步骤,在界面右下角步骤参数中关闭虚拟模式,然后单击选择相机按钮。

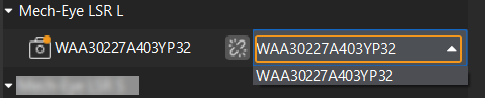

在弹出的窗口中单击某相机编号右侧的

图标,该图标变为

图标,该图标变为  后,代表相机连接成功。相机连接成功后,单击右侧的参数组下拉框选择标定的参数组,如下图所示。

后,代表相机连接成功。相机连接成功后,单击右侧的参数组下拉框选择标定的参数组,如下图所示。

以上设置完成后即已连接真实相机,无需调节其他参数。单击从相机获取图像步骤右侧的

图标运行该步骤,如无报错即表示相机连接成功,并可正确采集图像。

图标运行该步骤,如无报错即表示相机连接成功,并可正确采集图像。

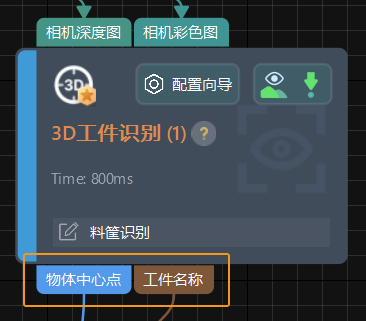

3D工件识别(识别工件)

该方案使用3D工件识别步骤识别工件。单击3D工件识别步骤界面的配置向导按钮,打开3D工件识别工具进行相关配置。总体配置流程如下图所示。

识别工件

点云预处理完成后,需从工件库中制作工件的点云模板,然后在3D工件识别工具中设置匹配相关参数,用于匹配点云模板。

-

制作工件模板。

单击打开工件库按钮,打开工件库,通过导入STL文件生成工件点云模板,并手动配置抓取点。

-

-

开启识别工件右侧的高级模式开关。

-

匹配模式:开启自动设置匹配模式开关。开启后,该步骤将自动调节粗匹配设置和精匹配设置参数。

-

额外精匹配:开启使用额外精匹配开关,对匹配结果进行第二次面模板精匹配,提高Z向抓取精度。

-

置信度设置:将置信度策略设置为手动,将联合评分策略设置为考虑面和边缘,并将面匹配置信度阈值设置为较高值,如0.8,用于去除错误的匹配结果。

-

输出-最大结果输出个数:在满足路径规划需求的前提下,尽量减少输出个数,减少匹配耗时。本方案中将最大输出结果个数设置为15。

-

去除重叠物体位姿、去除压叠物体位姿:为了去除重叠、压叠的识别结果,打开启用去重叠功能和启用去压叠功能开关,并将各自的阈值设置为30%和20%。

-

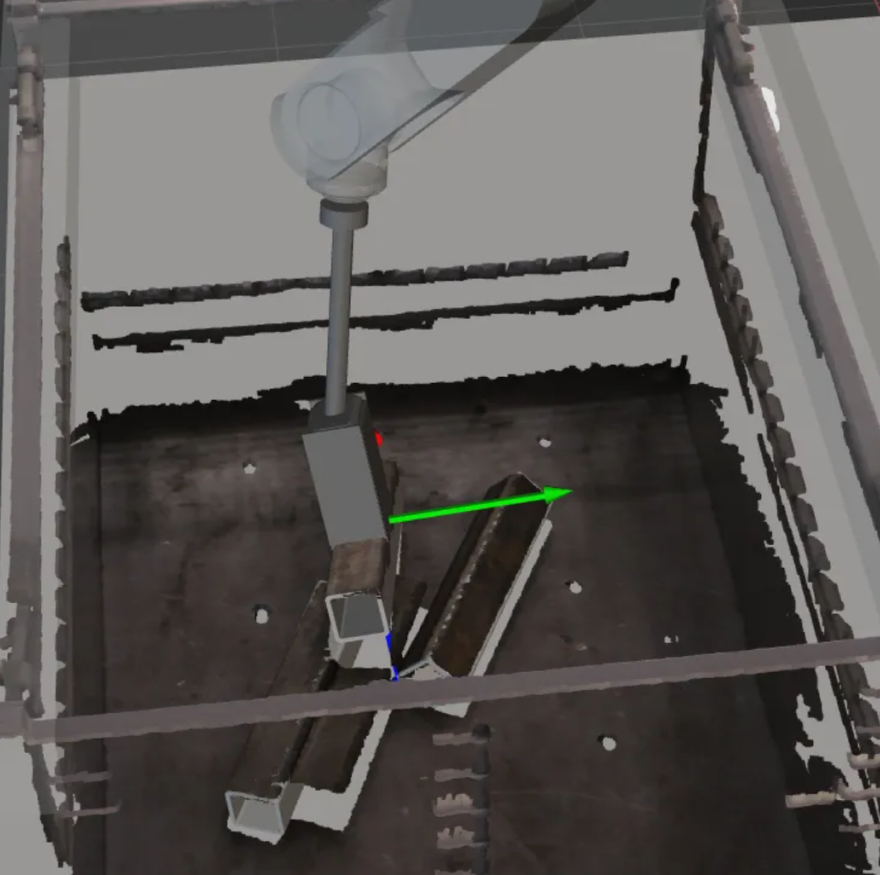

上述参数设置完成后,单击运行步骤按钮,匹配效果如下图所示。

3D工件识别(识别料筐)

该方案使用3D工件识别步骤识别料筐。单击3D工件识别步骤界面的配置向导按钮,打开3D工件识别工具进行相关配置。总体配置流程如下图所示。

识别工件

点云预处理完成后,需从工件库中制作料筐的点云模板,然后在3D工件识别工具中设置匹配相关参数,用于匹配点云模板。

-

制作工件模板。

制作点云模板并添加抓取点。单击打开工件库按钮,打开工件库,通过相机采集点云生成点云模板,并手动配置抓取点。

-

设置识别相关参数。

-

匹配模式:开启自动设置匹配模式开关。

-

置信度设置:将置信度阈值设置为0.7,用于去除错误的匹配结果。

-

输出-最大结果输出个数:因目标物体是料筐,需将最大输出结果个数设置为1。

-

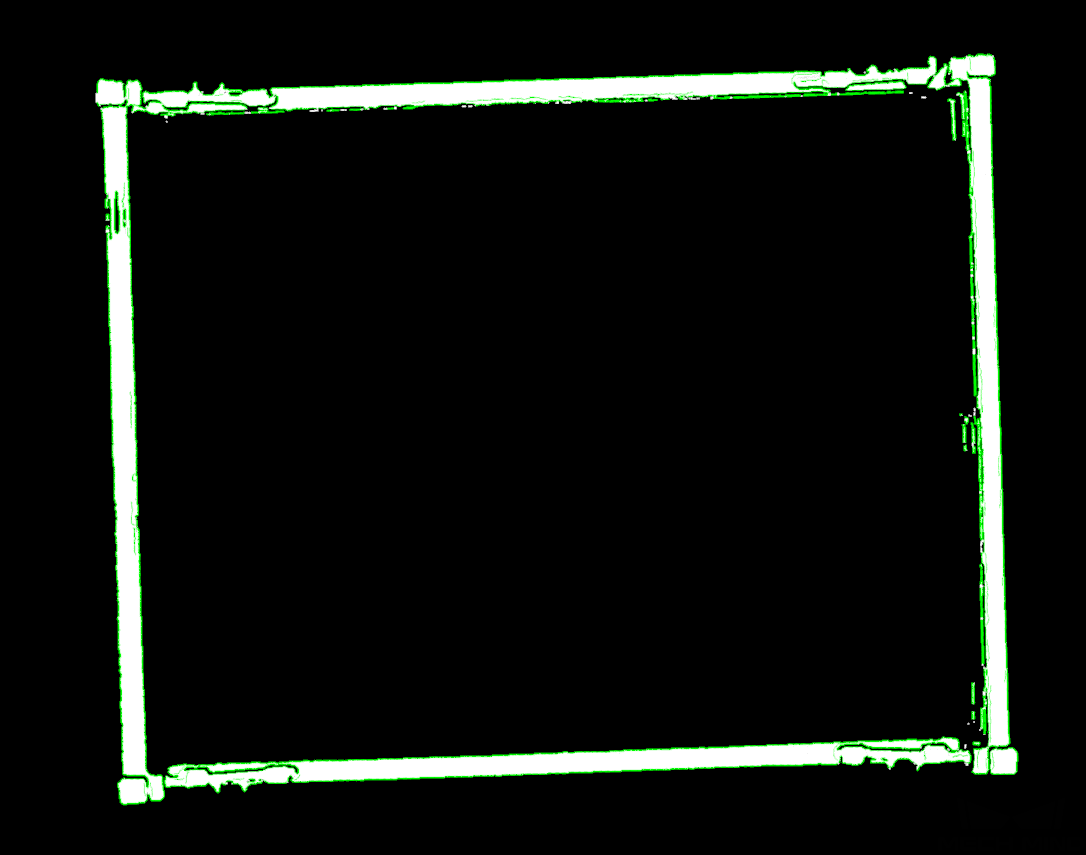

上述参数设置完成后,单击运行步骤按钮,匹配效果如下图所示。

调整位姿(工件位姿)

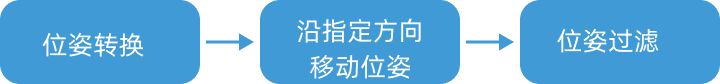

获取工件位姿后,需使用调整位姿V2步骤对位姿进行调整。单击调整位姿V2步骤界面的配置向导按钮,打开位姿调整工具进行位姿调整相关配置。总体配置流程如下图所示。

调整位姿(料筐位姿)

获取料筐位姿后,需使用调整位姿V2步骤对位姿进行调整。单击调整位姿V2步骤界面的配置向导按钮,打开位姿调整工具进行位姿调整相关配置。总体配置流程如下图所示。

-

选择位姿处理策略。

因目标物体是盛放工件的深料筐,应勾选料筐选项。

-

位姿转换。

为了输出料筐在机器人坐标系下的位姿,需勾选将位姿转换至机器人坐标系,将料筐位姿从相机坐标系转换至机器人坐标系。

-

在机器人坐标系下,沿Z轴正方向移动料筐位姿,手动将移动距离调整为-285mm,以将料筐位姿从料筐上表面向下移动至料筐中心,后续用于在Mech-Viz更新料筐碰撞模型的位置。

移动距离值 = -1 × 1/2 料筐高度。 -

角度过滤。

为了减少后续路径规划耗时,需根据位姿Z轴和参考方向之间的夹角过滤明显不可抓取的工件。本教程中,需把最大角度差设置为90°。

-

通用设置。

将设置新增端口数量设置为1,该步骤将新增输入和输出端口各一个,连接3D工件识别步骤输出的工件名称,并将其输出到输出步骤。

路径规划

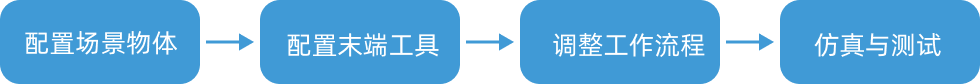

完成工件识别后,即可使用Mech-Viz进行路径规划,然后编写机器人程序用于抓取工件。

路径规划的配置流程如下图所示。

配置场景物体

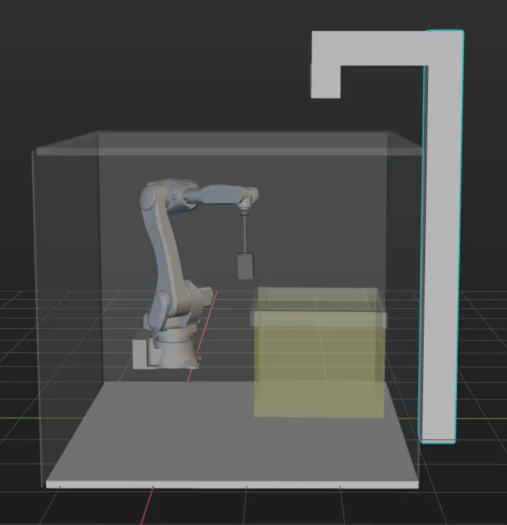

配置场景物体的目的是还原真实现场场景,以此来辅助用户规划机器人运动路径。具体操作方法请参考配置场景物体。

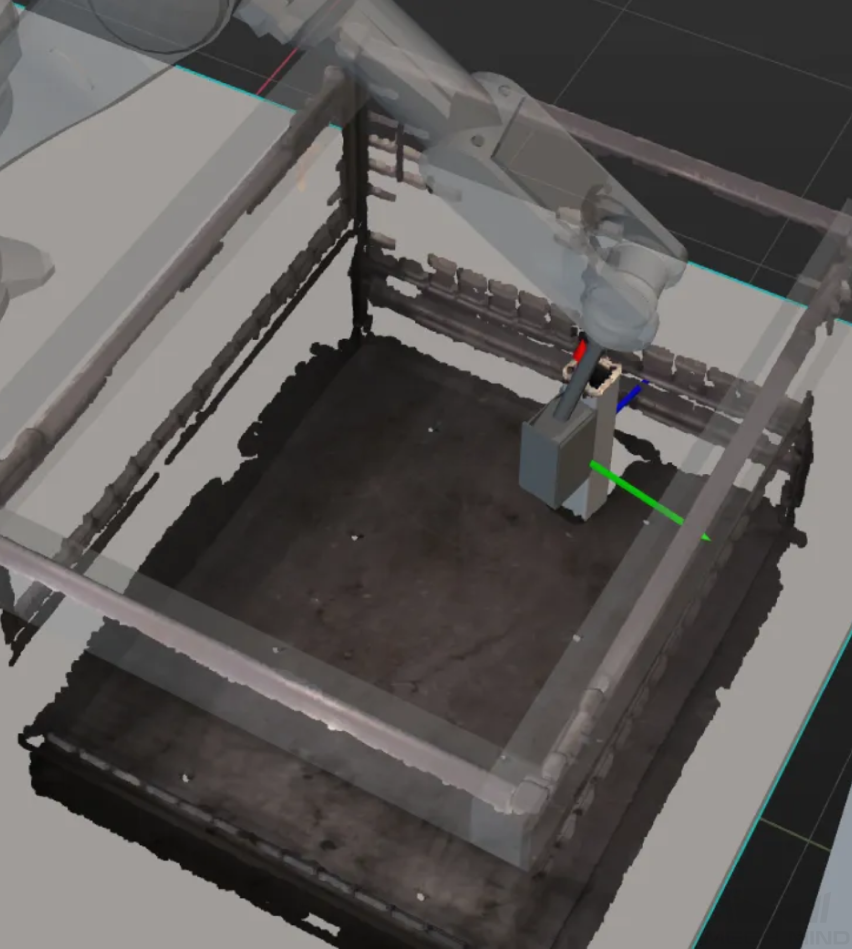

在确保抓取可行性的基础上,应在严格还原真实作业环境的前提下配置场景物体。本方案中场景物体配置情况如下图所示:

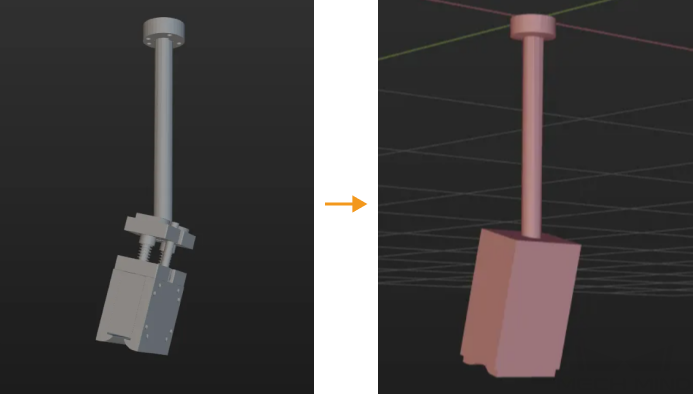

配置末端工具

配置末端工具的目的是在三维仿真空间中显示末端工具的模型,并用于碰撞检测。具体操作方法请参考配置末端工具。

|

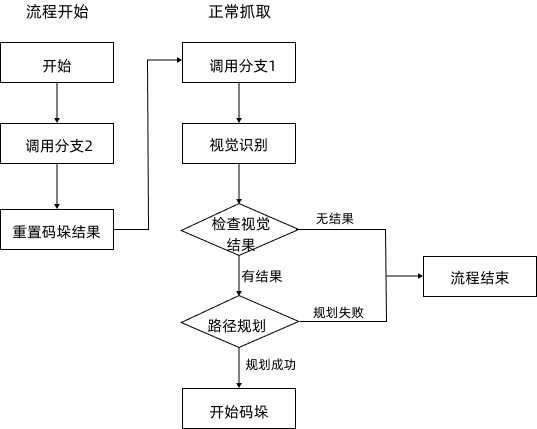

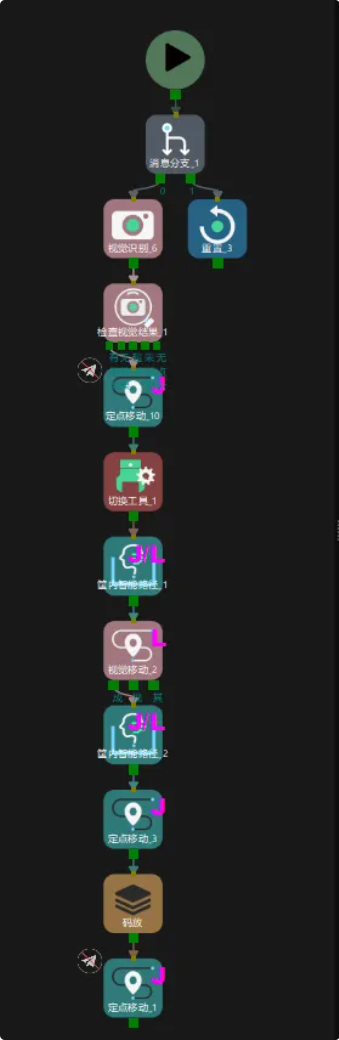

调整工作流程

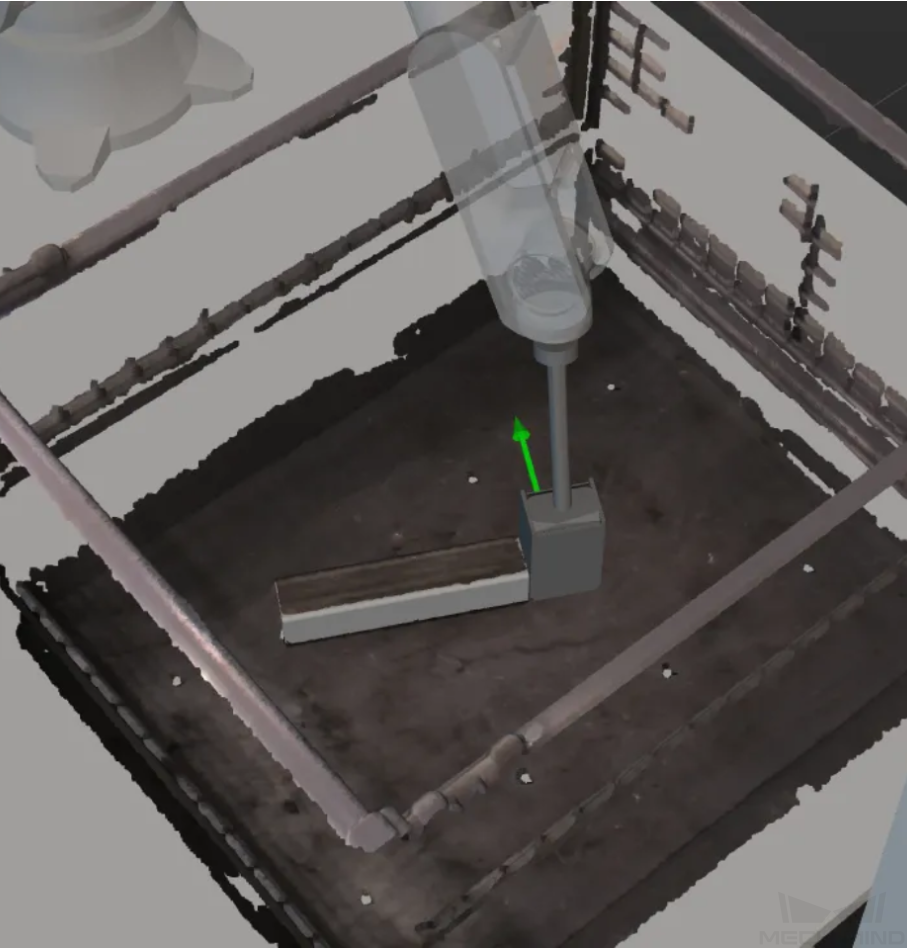

工作流程指的是在Mech-Viz中以流程图形式搭建的机器人运动控制程序。场景物体和末端工具配置完成后,即可根据实际需求调整工程的工作流程。抓取工件时的逻辑处理流程图如下图所示。

机器人正常抓取有如下几种示例:

-

使用夹具正面抓取工件正面:

-

使用夹具正面抓取工件角点位置:

-

使用夹具侧面抓取工件正面:

-

使用夹具侧面抓取工件侧面:

使用标准接口通信时,工程的具体工作流程如下图所示。

仿真与测试

单击工具栏中的仿真按钮,即可对搭建完成的Mech-Viz工程进行仿真,以测试视觉系统是否已成功搭建。

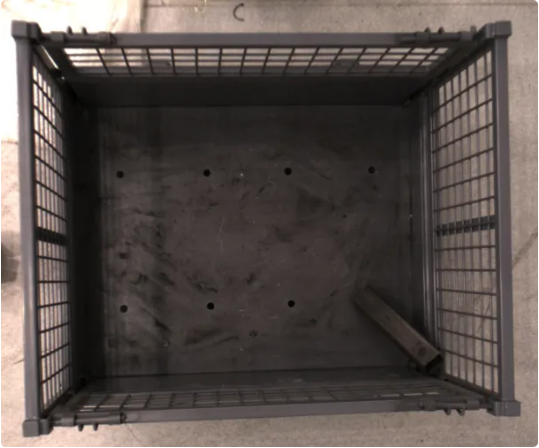

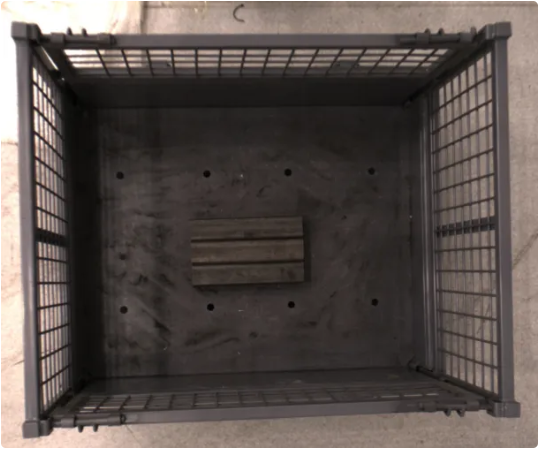

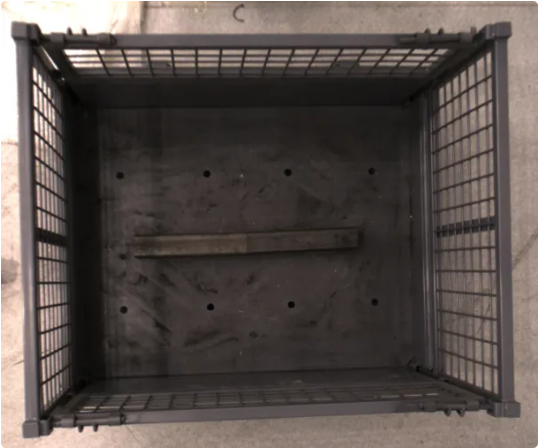

将工件随机摆放在料筐内,然后单击Mech-Viz工具栏的仿真按钮模拟抓取工件。每次抓取成功后需重新布置工件,循环仿真抓取10次。若10次仿真抓取均能顺利进行,即可判定视觉系统可正常工作。

若仿真过程中出现异常,请参考方案部署常见问题解决问题。

机器人抓放

机器人程序编写

若仿真效果满足预期,即可编写ABB机器人抓放程序。

Kawasaki机器人样例程序Kawasaki机器人抓取样例程序可以基本满足本典型案例所需要的功能。你可以在样例程序基础上进行修改。关于Kawasaki机器人抓取样例程序的解释详细,请参考样例程序解读。

修改说明

基于样例程序,请参考如下步骤修改程序文件:

-

定义工具中心点。

修改前 修改后(示例) TOOL gripper ;set TCP

point tcp1 = trans(0,37.517,390.13,-15,0,0) TOOL tcp1 ;set TCP

-

设置DO端口添加夹具控制逻辑,将夹具状态初始化。

修改前 修改后(示例) /

signal 10,-9;set do off

-

指定工控机IP地址和端口号。将MM_Init_Socket指令中的IP地址和端口号修改为工控机实际IP地址和端口号,确保与视觉系统中的设置一致。

修改前 修改后(示例) ;Set ip address of IPC call mm_init_skt(127,0,0,1,50000)

;Set ip address of IPC call mm_init_skt(128,1,1,2,60000)

-

触发Mech-Viz工程运行,先切换分支2重置码垛记录,再切换分支1开始视觉识别,并根据获取Mech-Viz工程规划的抓取路径的状态码确定是否需要切换分支2进行视觉识别。

修改前 修改后 ;Run Viz project call mm_start_viz(1,#start_viz) ;(2,#start_viz) used for ETH viz initial position twait 0.1 ;set branch exitport ;call mm_set_branch(1,1) ;get planned path call mm_get_vizdata(2,pos_num,vispos_num,ret1)

;Init Palletizing CALL mm_start_viz(2,#start_viz);(2,#start_viz) used for ETH viz initial position TWAIT 0.1 call mm_set_branch(7,2);init Palletizing TWAIT 0.1 CALL mm_start_viz(2,#start_viz);(2,#start_viz) used for ETH viz initial position TWAIT 0.1 call mm_set_branch(7,1) 10 CALL mm_get_vizdata(1,pos_num,vispos_num,ret1)

-

使机器人沿规划的路径移动到抓取点,设置DO端口添加执行抓取的信号,以闭合夹具抓取工件。

修改前 修改后(示例) ;follow the planned path to pick for count =1 to pos_num speed speed[count] LMOVE movepoint[count] if count == vispos_num then ;add object grasping logic here;follow the planned path to pick JMOVE #movepoint[1] JMOVE #movepoint[2] JMOVE #movepoint[3] JMOVE #movepoint[4] LMOVE #movepoint[5] BREAK signal 9,-10;set do on TWAIT 0.2 LMOVE #movepoint[6] JMOVE #movepoint[7] JMOVE #movepoint[8]

-

触发Mech-Viz工程,并切换分支1提前拍照。

修改前 修改后 /

CALL mm_start_viz(2,#start_viz);(2,#start_viz) used for ETH viz initial position TWAIT 0.1 call mm_set_branch(7,1)

-

将机器人移动至放置点。

修改前 修改后 /

;go to drop location JMOVE #movepoint[9] JMOVE #movepoint[10] break twait 0.2 JMOVE #movepoint[11] -

设置DO端口执行放置的信号,以放置工件。注意,DO指令应根据现场实际使用的DO端口号设置。

修改前 修改后(示例) ;add object releasing logic here

signal 10,-9;set do on

-

插入循环语句实现循环抓放。

修改前 修改后(示例) /

JMOVE #camera_capture;move to camera_capture position GOTO 10

参考:修改后的样例程序

.PROGRAM vision_sample_2()

;---------------------------------------------------------

;* FUNCTION:simple pick and place with Mech-Viz

;* mechmind

;---------------------------------------------------------

accuracy 1 always

speed 30 always

point tcp1 = trans(0,37.517,390.13,-15,0,0)

TOOL tcp1 ;set TCP

signal 10,-9;set do off

Home ;move robot home position

JMOVE camera_capture ;move to camera_capture position

break

pos_num = 0

;Set ip address of IPC

call mm_init_skt(128,1,1,2,60000)

twait 0.1

;Set vision recipe

;call mm_switch_model(1,1)

;Init Palletizing

CALL mm_start_viz(2,#start_viz);(2,#start_viz) used for ETH viz initial position

TWAIT 0.1

call mm_set_branch(7,2);init Palletizing

TWAIT 0.1

CALL mm_start_viz(2,#start_viz);(2,#start_viz) used for ETH viz initial position

TWAIT 0.1

call mm_set_branch(7,1)

10 CALL mm_get_vizdata(1,pos_num,vispos_num,ret1)

if ret1 <> 2100

halt

end

for count=1 to pos_num

call mm_get_pose(count,&movepoint[count],label[count],speed[count])

end

;follow the planned path to pick

JMOVE #movepoint[1]

JMOVE #movepoint[2]

JMOVE #movepoint[3]

JMOVE #movepoint[4]

LMOVE #movepoint[5]

BREAK

signal 9,-10;set do on

TWAIT 0.2

LMOVE #movepoint[6]

JMOVE #movepoint[7]

JMOVE #movepoint[8]

CALL mm_start_viz(2,#start_viz);(2,#start_viz) used for ETH viz initial position

TWAIT 0.1

call mm_set_branch(7,1)

;go to drop location

JMOVE #movepoint[9]

JMOVE #movepoint[10]

break

twait 0.2

JMOVE #movepoint[11]

end

signal 10,-9;set do on

JMOVE #camera_capture;move to camera_capture position

GOTO 10

END抓取测试

为保证实际生产的稳定运行,需要运行修改后的样例程序,引导机器人测试抓取工件。具体方法请参考测试标准接口通信的操作。

进行抓取测试前,请先示教如下点位。

| 名称 | 变量 | 解析 |

|---|---|---|

工具中心点 |

TCP |

由位姿变量gripper定义,请使用示教器示教。 |

Home点 |

home |

示教的初始位。初始位应远离待抓取物体及周边设备,且不遮挡相机视野。 |

拍照点 |

camera_capture |

示教的相机拍照位。拍照位指相机采集图像时机器人所在的位置。在此位置,机器人手臂应不遮挡相机视野。 |

放置点 |

movepoint[11] |

放置工件的目标点。 |

完成示教后,将工件摆放在下表所列场景中,依次使用机器人测试低速抓取。

抓取测试分为以下三个阶段: