サイクルタイムの改善ガイド

以下では、3D ロボットビジョンソリューションの各段階において、サイクルタイムを向上させる方法を説明します。

画像取得

露出時間を短縮

Mech-Eye Viewer ソフトウェアを使用して、安定した画像品質確保しながら、露出回数を最小限に抑え、露出時間を短縮します。

-

3D画像の場合、露出回数が少なく、露出時間が短いほど、サイクルタイムが短くなります。

-

2D画像の場合、露出モードの時間はFlash < Timed(固定露出) < Auto(自動露出)の順に時間がかかります。2D画像が不要または2D画像で十分な場合、Flashを選択してもいいです。

| 露出時間を短縮する際は、画像品質も確保する必要があります。構造が複雑な金属部品やディテール特徴を持つ対象物の認識には、2D露出モードに切り替え、異なる3D露出時間を設定して2~3回撮影することを推奨します。 |

さらに、露出時間が長すぎる場合、照明を追加し、露出時間を短縮することで取得速度を高めることもできます。

Mech-Eye Viewerソフトウェアとカメラのファームウェアを最新版にアップグレード

Mech-Mindは、深度画像や点群の生成速度を向上させ、カメラの画像取得速度を向上させるために、Mech-Eye Viewerソフトウェアとカメラファームウェアの最適化を続けています。

そのため、Mech-Eye Viewerソフトウェアおよびカメラファームウェアを最新バージョンにアップグレードしてください。

ROIと深度範囲を調整

プロジェクトに必要な最大視野に応じて、Mech-Eye Viewerソフトウェアで 関心領域(ROI)および 深度範囲 を設定し、不要な領域や深度を除去することで、画像生成時間を短縮します。

ROIおよび深度範囲の調整方法については、カメラパラメータ をご参照ください。

カメラの伝送速度を確保

カメラは動作中に伝送速度を表示し、通常の範囲は700〜800Mbpsです。

Mech-Eye Viewerソフトウェアでカメラを接続した後、データ取得エリアで接続されたカメラの伝送速度を確認できます。

もし伝送速度が低すぎると、伝送時間が長くなってしまいます。スイッチやIPCなどの機器が、産業用ギガビットネットワークの伝送規格に適合しているかを確認してください。

| 伝送速度はデータ伝送がある場合にのみ表示されます。また、伝送データ量が少ない場合は、伝送速度が低く表示されることがあります。 |

カメラを交換

ビジョンソリューション設計段階では、カメラの動作範囲に加えて、異なるカメラ製品シリーズの撮影時間の違いにも注意を払う必要があります。撮影時間の詳細は、カメラの技術仕様 に記載されています。

現在のアプリケーションのサイクルタイムがプロジェクトの要件を満たしておらず、他の最適化手段によって効果的に改善できない場合は、カメラを交換することで改善することもできます。

ビジョン処理

ステップ処理速度を向上

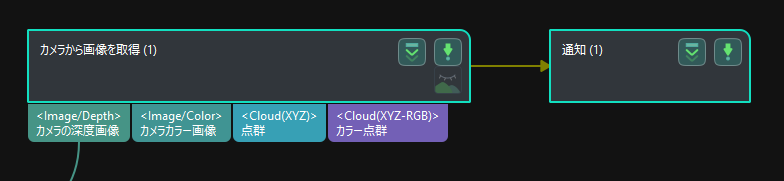

カメラから画像を取得

このステップはMech-Visionプロジェクトで非常に重要で、全体の実行時間の約40%を占めます。ここを最適化することで、後続処理の速度を大幅に改善できます。以下に、実行時間を短縮する方法を示します。

-

プロジェクトで2D処理が不要な場合は、「カメラカラー画像」ポートを接続しないでください。これにより、後続処理の時間を直接短縮できます。

-

プロジェクトでMech-Vizソフトウェアを使用しない場合は、画像取得完了後にロボットをすぐに固定位置に移動させます。これにより、ロボットが動作する前にビジョン結果を取得するために待機する必要がなくなり、全体の速度と効率が改善されます。この方法を実現するには、ビジョンシステムとロボットプログラムの連携が必要です。

点群処理の関連ステップ

Mech-Visionプロジェクトでは、点群処理が重要なステップの一つです。点群処理を最適化することで、全体の処理速度と効率を大幅に向上させることができます。以下に、最適化するための方法を示します。

-

不要な点群を除去

「3D ROI内の点群を抽出」ステップに組み込まれている「3D ROI設定ツール」を使用します。3D ROIを設定し、ROI内の点群のみを抽出し、不要な背景点群を除去します。これにより、低精度・高精度マッチングなど、後続の点群処理時間を短縮できます。

-

点群ダウンサンプリング

高密度な点群が不要なプロジェクトでは、「点群をダウンサンプリング」ステップを使用できます。点群内の点数を減らすことで、特にエッジマッチングや最高層マスクの取得時に処理速度が大幅に向上します。

マッチングの関連ステップ

Mech-Visionプロジェクトでは、3Dマッチングを使用した認識は一般的な処理の一つです。マッチングプロセスを最適化することで、認識の速度と精度を大幅に向上させることができます。以下に、最適化するための方法を示します。

-

低精度・高精度マッチング

低精度マッチング:初めに低精度マッチングを行い、空間点群内でモデル点群のおおよその位置を計算します。これにより、マッチング可能な領域を迅速に位置決めし、後続の高精度マッチングのための準備が整います。

高精度マッチング:低精度マッチングの結果に基づいて、モデルと空間点群との精確なマッチングを行います。高精度マッチングでは通常、より高度なアルゴリズムとより詳細な点群情報を使用して、対象物の位置決めと認識の精度を確保します。

-

マッチングモード

エッジマッチングとサーフェスマッチング:対象物の特徴に応じて適切なマッチングモードを選択します。明らかなエッジや輪郭を持つ対象物の場合、エッジマッチングが通常より高速かつ高精度な結果を提供します。一方、より複雑な構造を持つ対象物の場合、サーフェスマッチングを使用することで、より正確なマッチング結果を得ることができます。

-

複数ワークのマッチング

ワークのマッチングを行う際には、結果を確保した上で、低精度マッチングと高精度マッチングの「単一点群の出力結果の数」パラメータを適切に小さくすることを推奨します。これにより、マッチング速度とシステムの応答速度が向上し、システムの過負荷や処理効率の低下を回避することができます。

経路計画

| Mech-Viz では、パラメータ設定が不適切だと衝突を引き起こす可能性があります。パラメータを変更する際は、必ず十分にテストを行ってください。 |

時間計画を最適化

カメラの露出完了後にロボットが動作を開始(撮影即移動)

把持のワークフローでは、「撮影即移動」を利用することでサイクルタイムを最適化できます。つまり、カメラの露出が完了次第、ロボットの移動を即座に許可 し、ビジョン処理はロボットの移動中に並行して実行されます。この方法により、ロボットの待機時間を大幅に削減でき、1回のピッキングサイクルを短縮できます。特に大量連続ピッキングに有効です。

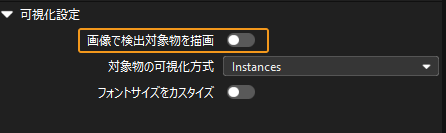

標準インターフェース通信方式では、カメラが EIH 方式で取り付けられている場合は、「撮影即移動」を実現するには、Mech-Visionでは を順にクリックし、撮影完了後、「1102:トリガー成功」を返す にチェックを入れます。ロボットが Mech-Vision プロジェクトをトリガーし、「1102:トリガー成功」を受信すると、撮影点を離れて次の動作に移ることができ、ピッキング効率が向上します。

標準インターフェース通信方式では、Mech-Viz を使用して経路計画を行う場合は、通知 ステップを追加してロボットに露出完了の信号を送信することができます。ロボットは通知を受信次第、次の動作を実行できます。

|

上記の設定を行わない場合、Mech-Vision はプロジェクト実行時に即座に1102ステータスコードを返しますが、露出完了を確認できないため、ロボットはプロジェクトの実行完了まで待機する必要があり、余計な待機時間が発生します。 |

標準インターフェース通信方式では、カメラが ETH 方式で取り付けられている場合は、上記の設定を行わなくても、カメラの露出完了後にロボットをすぐに動作させる ことが可能です。

ロボットがワークを把持した後、直ちに次の画像取得を開始

EIHの場合、ロボットがワークを把持した後、直ちに撮影点に戻って画像取得を行う ことを推奨します。この方法では、ロボットは画像取得時にのみ停止し、取得が完了した後に配置作業を開始します。ロボットがワークを配置している間にバックグラウンドでデータ処理を行い、ロボットが配置作業を完了した後にすぐに次のワークの把持を開始できるようにします。

|

ロボットがワークを配置する実行時間が、ビジョンが把持位置姿勢を処理して出力する時間より短い場合、ロボットは停止して待機する必要があります。 |

ETHの場合、ロボットがワークを把持し、カメラの視野外に移動して画像を取得することを推奨します。この方法では、画像取得のためにロボットが停止する必要はないかもしれません。ロボットが移動している間にバックグラウンドでデータ処理を行い、ロボットが配置作業を完了した後に次のワークの把持を開始できるようにします。

|

ロボットが待機する必要があるかどうかは、次の2つの操作のどちらに時間がかかるかによって決まります:

ロボットの移動時間が長い場合は、ロボットは停止して待機する必要はありません。後者の時間が長い場合は、ロボットは停止して待機する必要があります。 |

段ボール箱のデパレタイジングのシーンでは、 各把持後に他の箱の位置が変わらない場合、「一回撮影で複数把持」の戦略を使用することが可能です。つまり、Mech-Visionが一度に複数の対象物を認識し、それらのすべての位置姿勢を提供します。ロボットは認識されたすべての段ボール箱をバッチ処理で把持することができます。これにより、画像取得の時間を大幅に短縮できます。さらに、ロボットハンドが十分に大きい場合は、複数の箱を一度に把持することが可能で、把持効率をさらに向上させます。

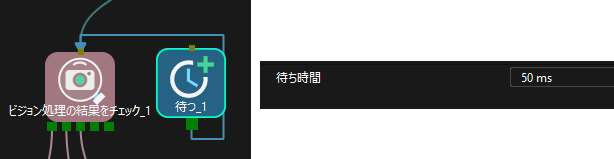

繰り返し把持の場合、ビジョン結果を取得するための待機時間を短縮することを推奨します。通常、システムが迅速に応答し、高効率で動作を確保できるように、待機時間を50ミリ秒以下に設定することを推奨します。

ロボットハンドや信号計画をの最適化

最適化方法は以下の通りです。

-

ハンド開閉後の待機時間を短縮

待機時間が短すぎると、対象物の把持や配置作業が不安定になる可能性があります。そのため、待機時間を適切に設定することが重要です。変更前に十分なテストを行い、把持と配置作業の安定性を確認してください。 -

吸盤の吸着解除のタイミングを早める

吸盤の吸着解除のタイミングを早めることで、把持プロセスのサイクルタイムを短縮し、他のワークとの接触による影響を回避できます。

-

動作中にロボットハンドの開閉信号を変更

ロボットが移動している間にロボットハンドの開閉信号を動的に切り替えることで、よりスムーズな動作と遅れを少なくすることができます。これにより、プロジェクト全体のサイクルタイムを最適化できます。

-

ロボットハンドのモデルを簡略化

衝突検出に必要のない部分を削除することによってロボットハンドモデルを最適化すると、Mech-Vizが衝突計算にかかる時間を大幅に短縮できます。モデルの簡略化により、計算速度とシステム全体の応答効率を向上させることができます。

シーンの計画を最適化

最適化方法は以下の通りです。

-

シーンのモデルを簡略化

衝突検出の精度に影響を与えない前提で、複雑なシーンモデルを簡略化します。シーン内の複雑な幾何立体や重要でないディテールを削減することで、Mech-Vizが衝突計算にかかる時間を大幅に短縮できます。

-

固定コンテナを使用

動的なコンテナの代わりに固定コンテナを使用することで、コンテナ位置の更新が頻繁に行われる必要がなくなります。この方法は、供給位置が固定であるシーンに適しています。固定コンテナを使用することで、ロボットが経路を計画している間のシーンの変化に対する応答時間を短縮することができ、その結果、計画時間が短縮され、より効率的な実行が可能になります。

この方法を使用する際は、供給位置が一致していることを確認してください。

経路計画を最適化

最適化方法は以下の通りです。

-

中間点を適切に設定

中間点をできるだけ把持点や配置点に近い位置に設定し、必要のない中間点を減らします。中間点の位置を最適化することで、ロボットの把持と配置作業中の不必要な移動を減らし、経路計画の効率と全体的なサイクルタイムを向上させることができます。

-

ロボットの6軸の回転を削減

一部のロボットでは、6軸の回転速度が遅いため、経路計画時にこの動作をできるだけ減少させるようにします。ロボットハンドの対称性やワークの配置位置を合理的に設計することで、6軸への依存を減らし、ロボットの動作速度とサイクルタイムを向上させることが可能です。

-

中間点のブレンド半径を大きくする

経路点の設定時にブレンド半径を大きくすることで、ロボットの移動経路をよりスムーズで連続的にすることができます。スムーズな経路により、ロボットの加減速時間を短縮し、全体的な移動速度と経路計画の効率を向上させます。

-

Z軸の持ち上げ高さを低減

経路計画や安全性に影響を与えない前提で、ロボットの把持後のZ軸の持ち上げ高さをできるだけ低く設定します。持ち上げ高さを小さくすることで、ロボットの相対的な移動距離が短くなり、移動時間が短縮し、サイクルタイムが向上します。

ビジョン処理の結果を再使用

連続ピッキング作業においてタクト効率を向上させるため、1回のビジョン結果を再利用することができます。1回の撮像で複数のワークの位置姿勢情報を取得し、ロボットはその情報をもとに順番にピッキングを行います。現在のビジョン結果に含まれるすべての把持点を処理し終えた後に、次回の撮像をトリガーします。この方法により、画像取得の頻度を大幅に削減でき、時間を節約できます。

実際のアプリケーションでは、通常、把持点が使い尽くされたか や 道標を設定 ステップと組み合わせて使用し、プログラムロジックを簡略化しつつタクトを改善します。以下の手順で実装できます。

-

撮像してビジョン結果を取得

ビジョン処理による移動 ステップで ビジョン処理の結果を再使用 パラメータを有効化し、1回の撮像で複数のワークの位置姿勢情報を取得し、後続のピッキングに活用します。

-

把持点が使い尽くされたかを判断

把持点が使い尽くされたか ステップがビジョン結果に含まれる把持点がすべて処理済みかどうかを確認します。未処理の把持点が残っている場合は、現在のビジョン結果を継続利用してピッキングを実行します。すべて処理済みの場合は、次回の撮像をトリガーします。

-

道標を設定して経路を最適化

把持点を使い尽くした後に 道標を設定 することで、把持と配置間の経路計画を最適化できます。これにより無駄な時間を削減し、再撮像の回数を減らすことで、作業のタクト効率を改善できます。

-

繰り返し実行

Mech-Vizプロジェクトは上記の処理流れを繰り返し、すべてのピッキング作業が完了するまで実行されます。

|

この方法を使用する際は、ワークの位置の安定性に応じてビジョン結果の再利用ロジックを調整する必要があります。

|

把持と配置

ロボットの把持と配置作業の段階では、ロボットの絶対精度を確保することが必須です。メンテナンス担当者は、定期的にロボットの点検を行う必要があります。

-

ロボット台座が揺れていないか確認します。台座に揺れがある場合は、ロボットの使用を直ちに停止し、それを再度固定する必要があります。

-

ロボット原点がずれていないか確認します。原点ずれはロボットの精度に影響を与える可能性があります。ロボットの絶対精度をチェックするには、ロボットの絶対精度をチェック をご参照ください。