ロボットの絶対精度をチェック

ロボットの絶対精度のチェックは通常、レーザートラッカーなどの専門機器とキャリブレーションソフトウェアが必要です。ビジョンソリューションを実際に導入する前に、ユーザーは自分でロボットの絶対精度をチェックするか、ロボットメーカーに連絡してロボットの絶対精度をチェックし、ロボットの絶対精度チェックレポートを取得する必要があります。

本文では、いくつかの一般的なロボットの絶対精度の評価方法を提供しています。これらの評価方法は定量的なロボットの絶対精度チェックを代替するものではなく、参考情報としてのみ提供されています。

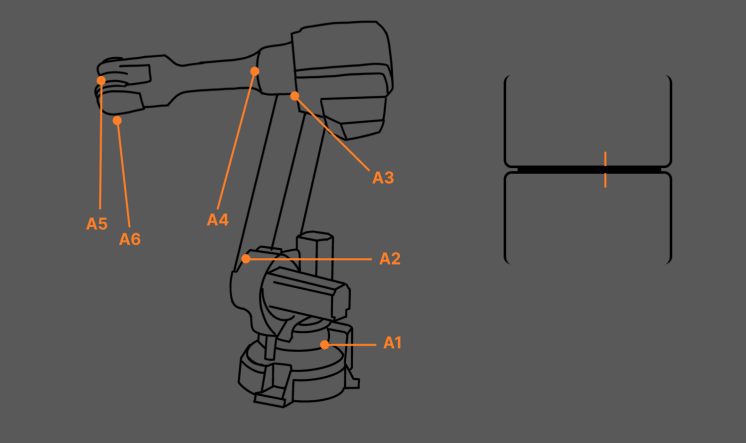

ロボットの原点をチェック

ロボットは通常、工場出荷時に標準原点を取得するために機器テストが行われます。標準原点姿勢では、各軸の目盛り線が基本的に整列しています。

| 一部のロボットメーカーは、標準原点での各軸のエンコーダー値をロボット本体に添付しています。この値は関節モーターとエンコーダーが分離されていない限り、変化しません。 |

チェック方法:標準原点の姿勢で、各軸の目盛り線が整列しているかを確認します。

-

目盛り線に明らかなずれがない場合、ティーチペンダントに表示される値が工場出荷値と一致しているかどうかをさらに確認できます。

-

目盛り線が明らかにずれている場合、手動で原点をキャリブレーションしても高精度なアプリケーションのロボット精度要件を満たすことはできません。その場合は、サポートを受けるためにロボットメーカーにお問い合わせください。

ロボットの原点キャリブレーション方法については、コミュニティで公開されている ロボットの原点のキャリブレーション操作方法 をご参照ください。

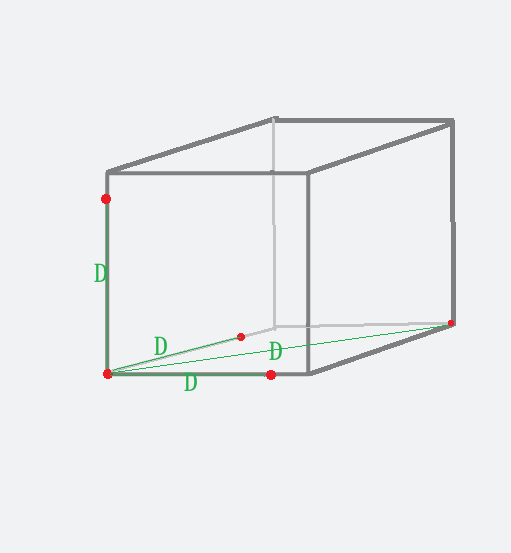

移動距離の誤差をチェック

ティーチペンダントを使用して、ロボットを稼働空間内の固定方向(例えばX方向やY方向)に沿って一定距離を移動させます。移動が完了した後、ロボットが実際に移動した距離と比較し、その差を測定します。

チェック方法:

-

XYZの各軸と対角線上の2つの点を選択し、それぞれの軸方向でロボットの移動距離Dをティーチペンダントから読み取り、物差しで測定した実際の移動距離D’と比較します。

-

(推奨)上記の方法でXYZの各方向と異なる位置で測定を行います。

チェック基準:

全体の差が小さいほど、移動距離の誤差が小さく、ロボットの絶対精度が高いことを示します。通常、ロボットの絶対精度はサブミリメートルレベルです。移動距離の誤差が大きすぎる場合(例えば、±1mmを超える場合)、ロボットメーカーに連絡してロボットの絶対精度をキャリブレーションする必要があります。

ロボットの7軸精度をチェック

レール付きの7軸ロボットの絶対精度を検証する場合、ロボットをレール方向に沿って固定距離だけ移動させ、その後移動距離の誤差をチェックします。

ロボットが同じ位置に到達した時の誤差が大きい場合(例えば、数ミリメートル)、ロボットの7軸精度が低い可能性があります。この場合は、ロボットメーカーに連絡してロボットの精度を補正する必要があります。

ロボットのTCP精度をチェック

ロボットハンドの取り付けをチェック

ロボットハンドの取り付けが適切でない場合、TCP精度に影響を与える可能性があります。ロボットハンドがしっかりと取り付けられていることを確保するための措置は以下の通りです。

-

適切なサポート構造の選択:均等なプリロードを考慮して、ロボットハンドおよびロボットのプリロード要件に準拠する適切なサポート構造を選択します。

-

ワッシャーとスプリングの使用:金属部品(一定の硬度を持つ材料)を接続する場合、一般的にはワッシャーとスプリングが必要です。特にU型の穴部分にはワッシャーとスプリングを追加する必要があります。

-

スレッドロッカーの使用:ロボットハンドの部品のボルト接続部に、適切な強度のスレッドロッカー(低強度または中強度のもの)を使用して、締結部品の緩みを防ぎます。

-

ネジの長さの選択:接続部品の材質と仕様に応じて適切な長さのネジを選択し、アルミ部品や鋼部品など異なる材料へのネジの差し込み長さが仕様に準拠していることを確認します。

-

ネジの緩み防止のマーキング:ネジの緩みを検出しやすくするために、白色の油性ペンを使用して緩み防止マーキングを行います。これにより、ボルトの締結状態を簡単に確認し、後続の点検およびメンテナンスの効率を向上させます。

-

ボルトの組み立て原則:ボルトを組み立てる際は、段階的かつ対称に、また段階的に締め付けることで、ボルトの締結が一致になり、接続部品の変形リスクを減らします。

-

ボルトの締結トルク要件:標準のトルクレンチを使用し、ナットを締め付ける際に正確なトルクを施し、過度な予圧を防ぎ、接続の安定性を向上させます。

-

ロボットハンドの形状を定期的に確認するためのプログラムを設定:ロボットハンドは、過度のプリロードや長時間の使用によって変形する可能性があるため、把持中にずれが発生する可能性があります。ロボットハンドの形状が変化していないかを定期的に確認するために、ハンドチェックプログラムを作成することができます。詳細方法は以下の通りです。

-

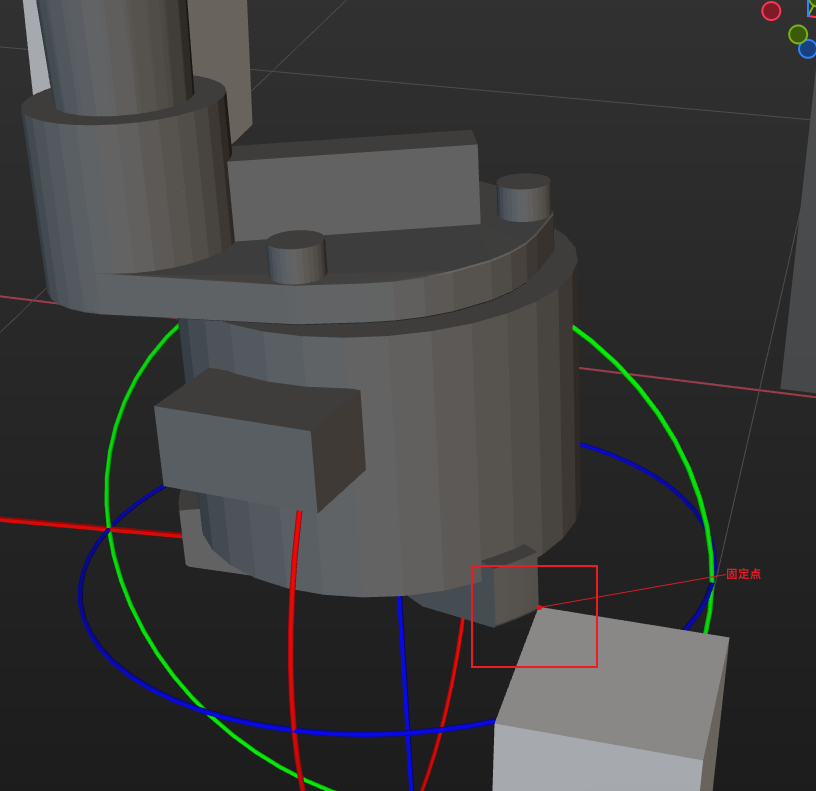

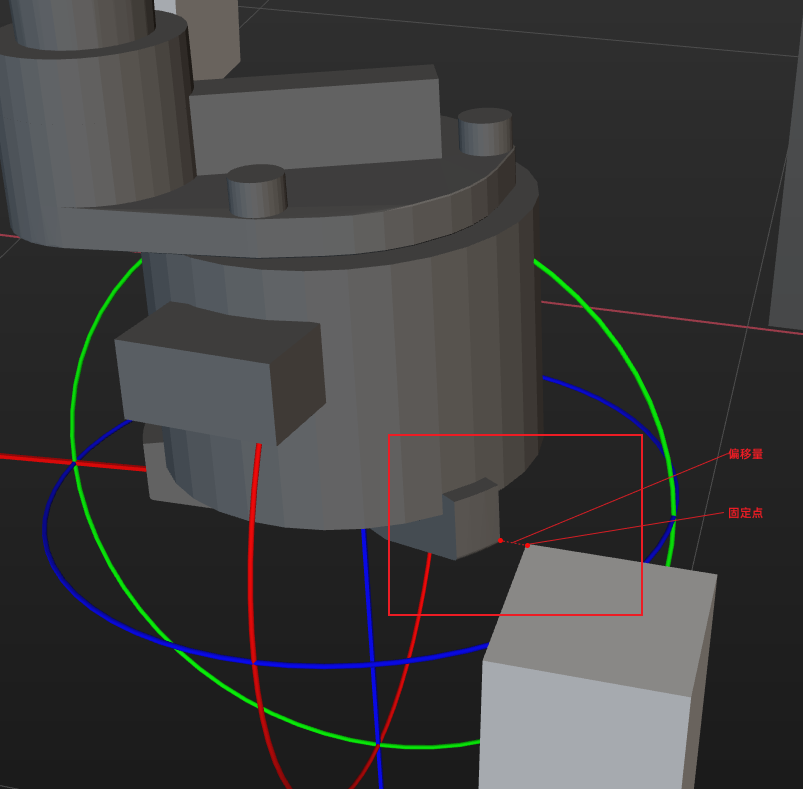

セル内で、環境要因の影響を受けにくい場所を固定点として決定します。

-

「ハンドチェックプログラム」という名前のロボットプログラムを作成します。このプログラムは、ロボットハンドの先端を可能な限り固定点に近づけます。ロボットの移動経路が固定であることを確認してください。

-

固定点に対するロボットハンドの先端の位置を撮影して記録します。画像によって記録された相対位置が参照基準となります。

-

定期的に(毎週または毎月)、目視検査を実施します。相対位置と参照基準との間に明らかな差が検出された場合、下の右図に示すように、ロボットハンドが変形していることを示します。

相対位置(標準状態) 相対位置(ずれた状態)

-

TCP精度をチェック

チェック方法:

Mech-Visionのメニューバーで を選択し、誤差分析 の画面で を選択します。

先端を中心とした回転法によるチェック を参照してTCP精度をチェックしてください。

詳細な手順は以下の通りです。

チェック基準:

ロボットのフランジの先端が他の先端と重なる場合はTCP精度が良いことを示し、ずれが大きい場合はTCP精度が悪いことを示します。

ロボットのTCPの精度が悪い場合、ロボットメーカーに連絡してTCPをキャリブレーションしてください。オンラインコミュニティでは、一般的なロボットの TCPキャリブレーションの操作方法 が提供されていますが、参考情報としてのみご利用ください。