通信・I/O 制御設定

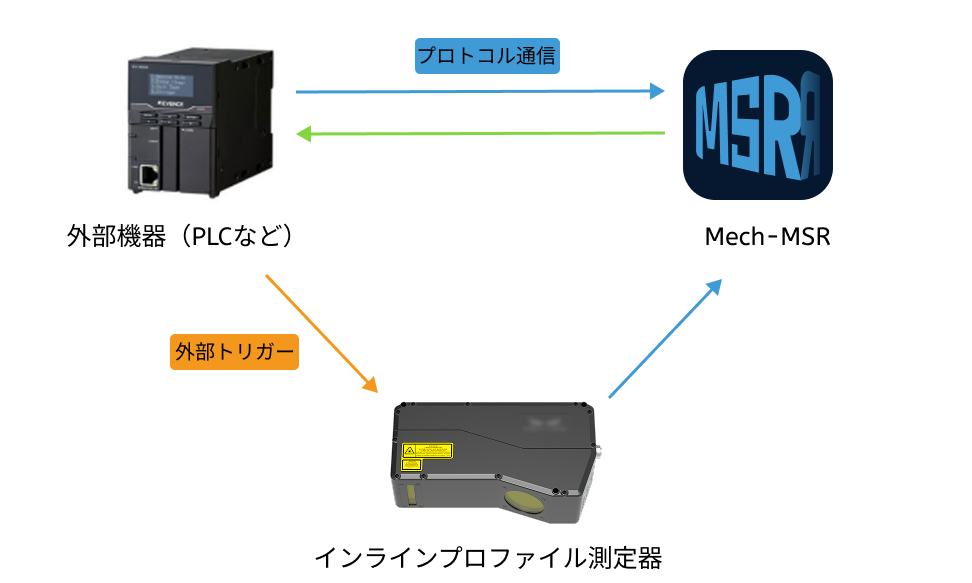

以下に、3D 測定・検査アプリケーションにおける外部機器(PLC など)、Mech-MSR ソフトウェア、およびインラインプロファイル測定器(以下は「測定器」)間の連携方法について説明します。

概要

外部機器(PLC など)は、以下の方法で Mech-MSR と連携できます。

-

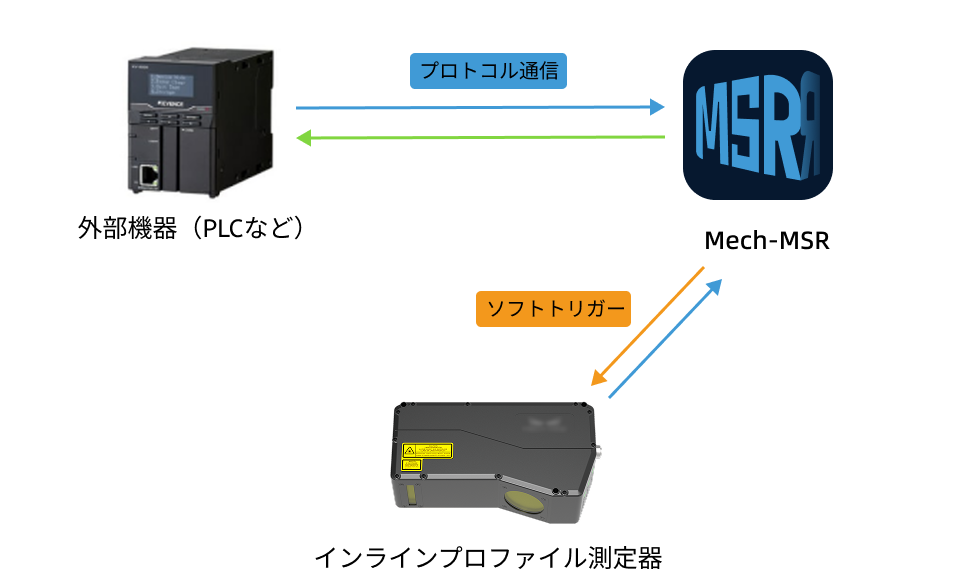

プロトコル通信

外部機器と Mech-MSR が、標準またはカスタムの産業用通信プロトコルを用いて相互に通信する方式です。

Mech-MSR は、TCP ASCII、PROFINET、Mitsubishi MELSEC(MC)、EtherNet/IP、Modbus TCP、Siemens S7 など、複数の通信プロトコルに対応しています。詳細については、プロトコル通信 をご参照ください。

-

I/O 制御設定

外部機器が、測定器の汎用デジタル入力/出力(DI/DO)端子を介して Mech-MSR と連携する方式です。高速応答や一定タクトが求められるシーンに適しています。詳細については、I/O 制御 をご参照ください。

Mech-MSR は測定器からデータ(サーフェスデータまたは点群)を取得する必要があります。測定器のデータ取得をトリガーする信号は、以下の 2 種類に分けられます。

一般的な連携方式

| 方式 | Mech-MSR プロジェクト実行トリガー | 測定器データ取得トリガー | 外部機器による結果取得方式 |

|---|---|---|---|

通信コマンド |

ソフトトリガー |

通信コマンド |

|

画像更新時に実行 |

外部トリガー |

TCP ASCII プロトコルまたは DO 信号 |

|

DI 信号 |

外部トリガー |

TCP ASCII プロトコルまたは DO 信号 |

|

通信コマンド |

外部トリガー |

通信コマンド |

|

DI 信号 |

ソフトトリガー |

DO 信号 |

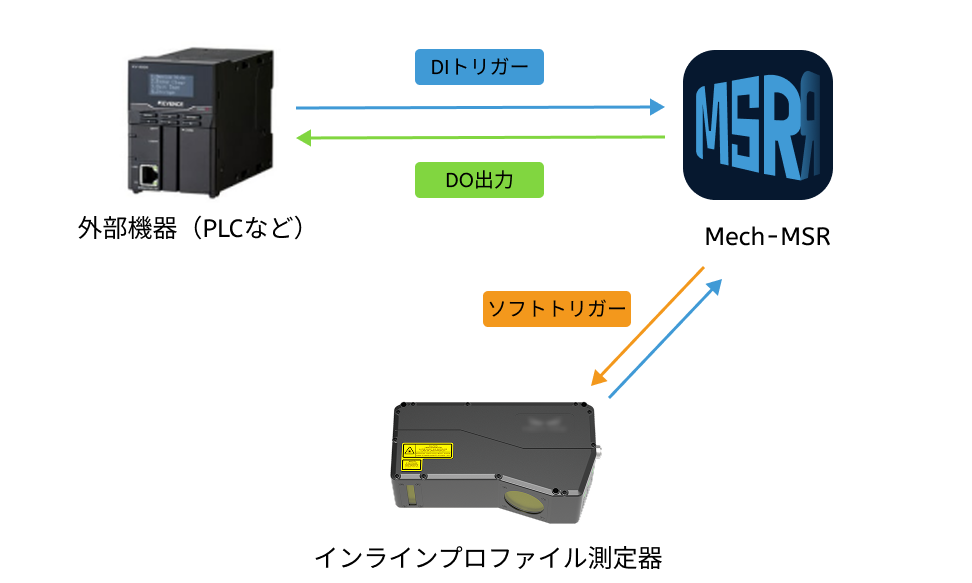

方式 1:プロトコル通信 + ソフトトリガー

外部機器と Mech-MSR がプロトコルを介して通信し、測定器のデータ取得は Mech-MSR によってトリガーされます。

メリット |

Mech-MSR 側で測定器のパラメータグループを切り替えることができます。 |

|---|---|

デメリット |

通信トリガーおよびソフトウェアトリガーの双方に遅延が発生し、その遅延時間も安定しません。トリガー経路に複数の非即時的な処理が含まれるため、全体のタイミング制御が難しく、可動装置と同期させる必要がある場合や、固定周波数 でデータを取得するシーンには適していません。 |

外部機器、Mech-MSR、測定器の連携フローは以下の通りです。

-

外部機器がコマンドを送信し、Mech-MSR プロジェクトの実行をトリガーします。

-

Mech-MSR がプロジェクトを実行し、測定器にデータ取得をトリガーします。

-

Mech-MSR が測定器から取得データを受信し、プロジェクトを続行して完了します。

-

Mech-MSR が外部機器からのコマンド内容に応じて、外部機器へ結果を返信します。

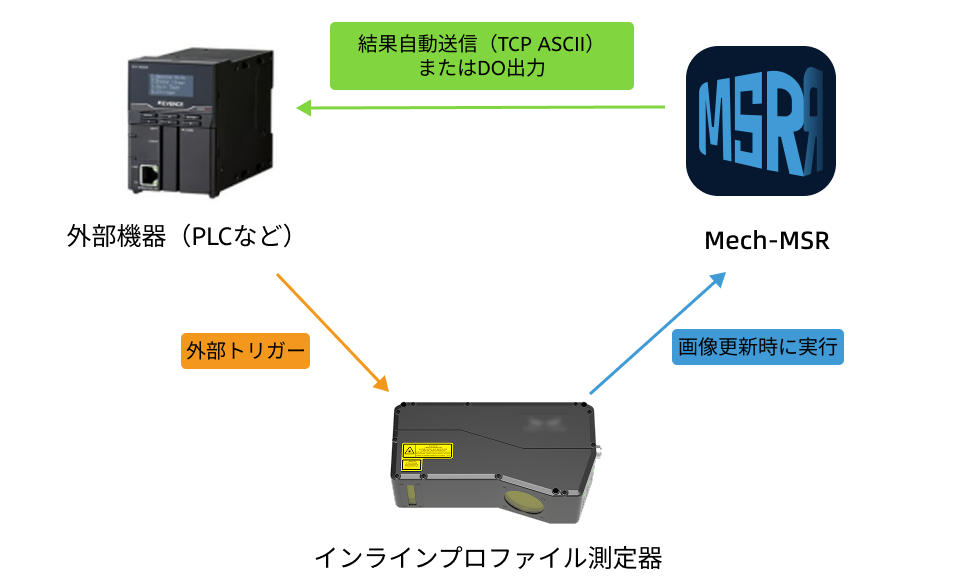

方式 2:画像更新時に実行 + 外部トリガー

外部機器が測定器をトリガーしてデータを取得し、Mech-MSR は取得データを受信した時点でプロジェクトを実行します(画像更新時に実行 を有効化した場合)。プロジェクト結果は TCP ASCII プロトコルまたは DO 信号を介して外部機器へ送信されます。

メリット |

外部トリガーには遅延がなく、応答が速いです。 |

|---|---|

デメリット |

測定器のパラメータグループを切り替えることができないため、複数の Mech-MSR プロジェクトで同一の測定器を使用する場合には適していません。プロジェクトごとに測定器のパラメータグループを変更することもできません。 |

外部機器、Mech-MSR、測定器の連携フローは以下の通りです。

-

外部機器は測定器をトリガーし、データを取得します。

-

Mech-MSR の対象プロジェクトで 画像更新時に実行 を有効化して、測定器からの取得データを受信するとプロジェクトが自動で実行されます。

-

Mech-MSR は設定に基づき、プロジェクト結果を外部機器へ送信します。

外部機器がプロジェクトの実行結果結果を取得する方法は、以下の 2 種類があります。

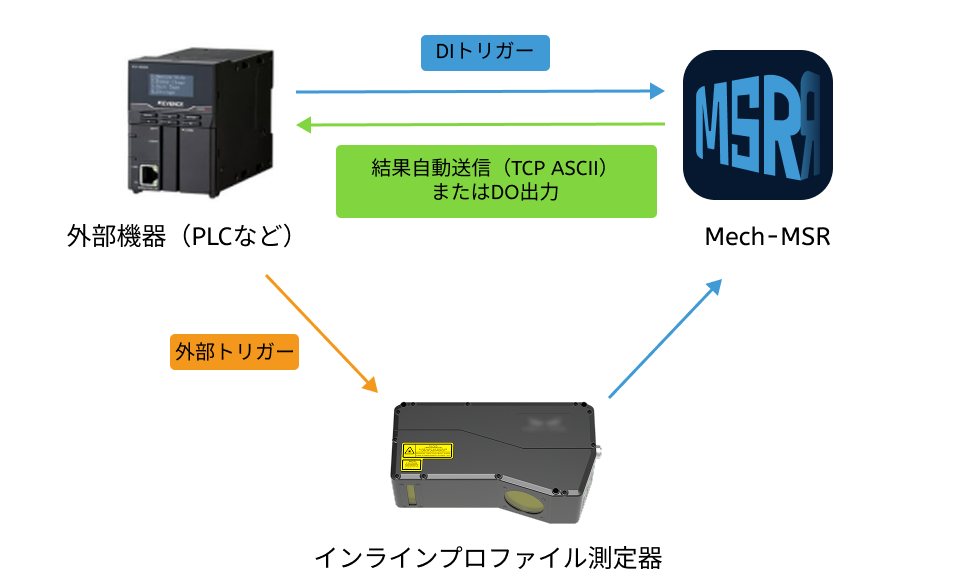

方式 3:DI トリガー + 外部トリガー

外部機器が測定器をトリガーしてデータを取得し、汎用 DI 端子を介して Mech-MSR プロジェクトの実行をトリガーします。また、プロジェクト結果は TCP ASCII プロトコルまたは DO 信号を通じて取得します。

メリット |

外部トリガーには遅延がなく、応答が速いです。 |

|---|---|

デメリット |

測定器のパラメータグループを切り替えることができないため、複数の Mech-MSR プロジェクトで同一の測定器を使用する場合には適していません。プロジェクトごとに測定器のパラメータグループを変更することもできません。 |

外部機器、Mech-MSR、測定器の連携フローは以下の通りです。

-

外部機器は測定器をトリガーし、データを取得します。

-

外部機器は Mech-MSR の DI 設定 に基づき、測定器の汎用 DI 端子を介して対応する Mech-MSR プロジェクトの実行をトリガーします。

-

Mech-MSR は設定に基づき、プロジェクト結果を外部機器へ送信します。

外部機器がプロジェクトの実行結果結果を取得する方法は、以下の 2 種類があります。

方式 4:プロトコル通信 + 外部トリガー

外部機器が測定器をトリガーしてデータを取得すると同時に、Mech-MSR とプロトコルを介して通信を行います。

メリット |

外部トリガーには遅延がなく、応答が速いです。 |

|---|---|

デメリット |

測定器のパラメータグループを切り替えることができないため、複数の Mech-MSR プロジェクトで同一の測定器を使用する場合には適していません。プロジェクトごとに測定器のパラメータグループを変更することもできません。 |

外部機器、Mech-MSR、測定器の連携フローは以下の通りです。

-

外部機器は測定器をトリガーし、データを取得します。

-

外部機器がコマンドを送信し、Mech-MSR プロジェクトの実行をトリガーします。

-

Mech-MSR が外部機器からのコマンド内容に応じて、外部機器へ結果を返信します。