캘리브레이션 블록 설계 및 가공

산업 현장에서는 여러 레이저 프로파일러를 동시에 사용해 시야를 넓히고 시각적 사각지대를 줄일 수 있습니다. 여러 레이저 프로파일러를 캘리브레이션할 때는, 정확도와 정밀도를 확보하기 위해 위치 관계에 맞춰 캘리브레이션 블록을 설계해야 합니다.

이 섹션에서는 캘리브레이션 블록의 주요 특징, 일반적인 위치 관계, 블록 설계 방법을 다룹니다.

캘리브레이션 블록 소개

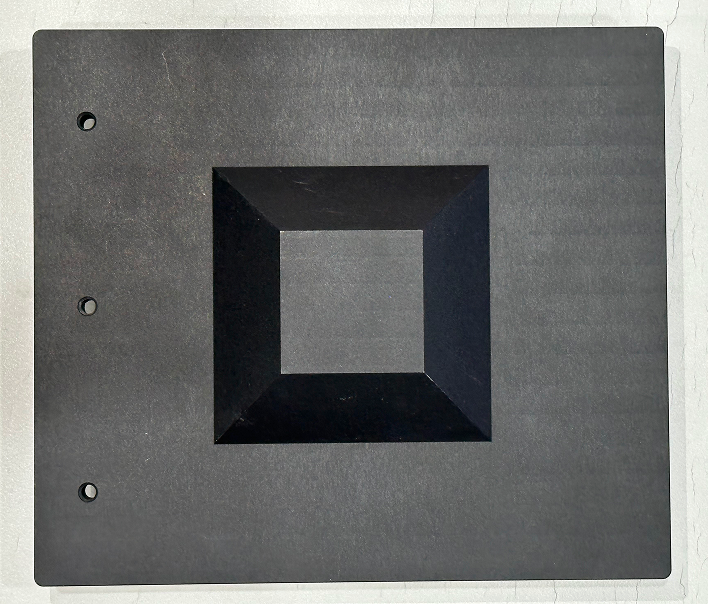

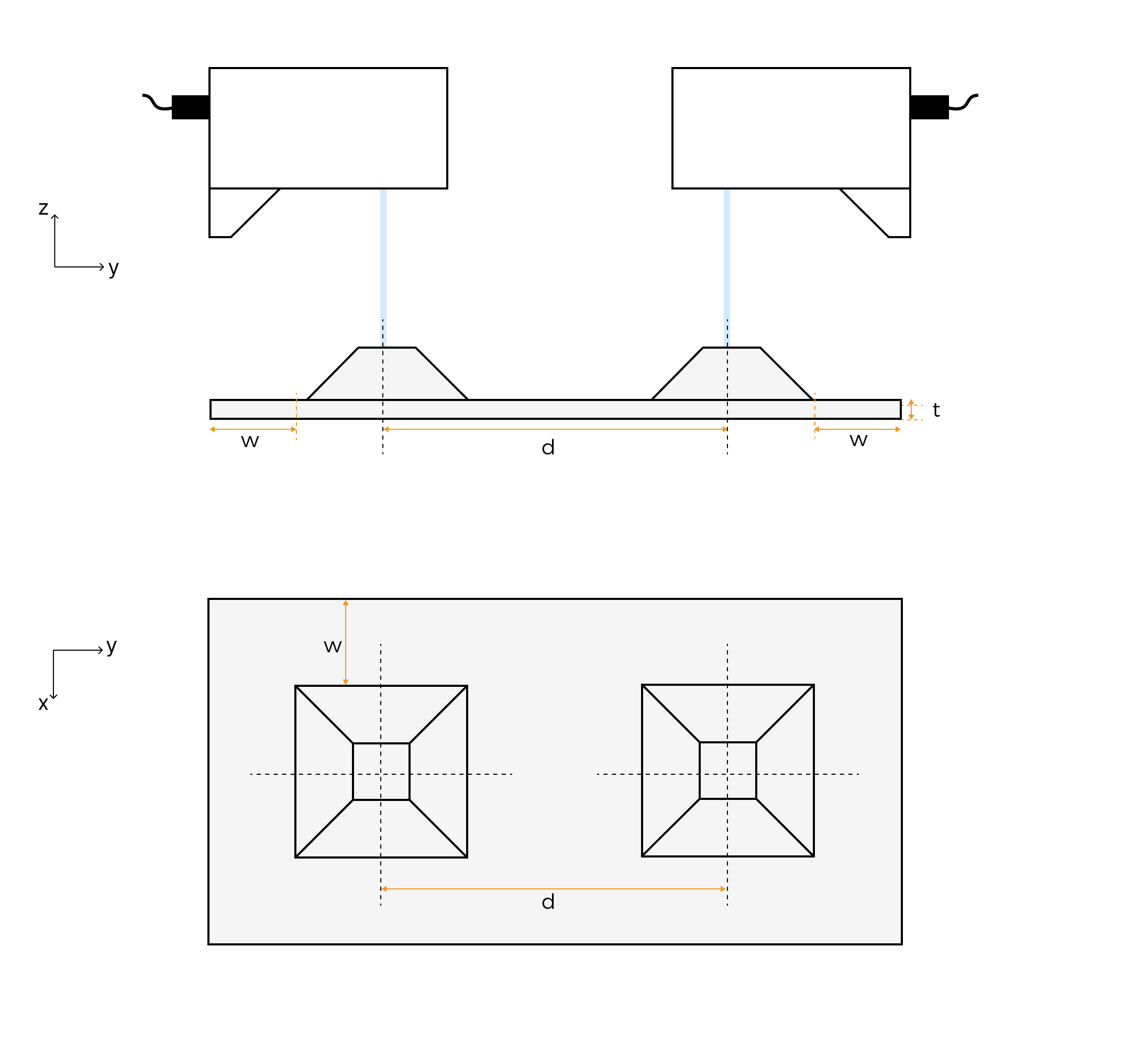

두 개 이상의 레이저 프로파일러를 함께 사용할 때는, 캘리브레이션 블록을 이용한 캘리브레이션이 필요합니다. 캘리브레이션 블록의 크기는 레이저 프로파일러의 모델, 개수, 배치 위치 등을 고려해 결정됩니다. 아래는 일반적인 캘리브레이션 블록의 예시입니다.

|

|

|

|

캘리브레이션 블록은 하부의 기준면과 그 위에 배치된 절두체로 구성됩니다.

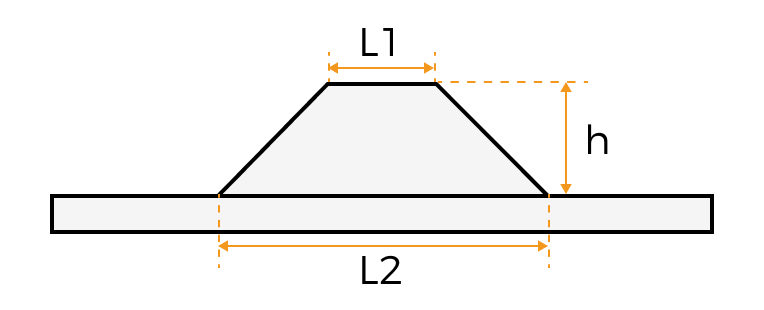

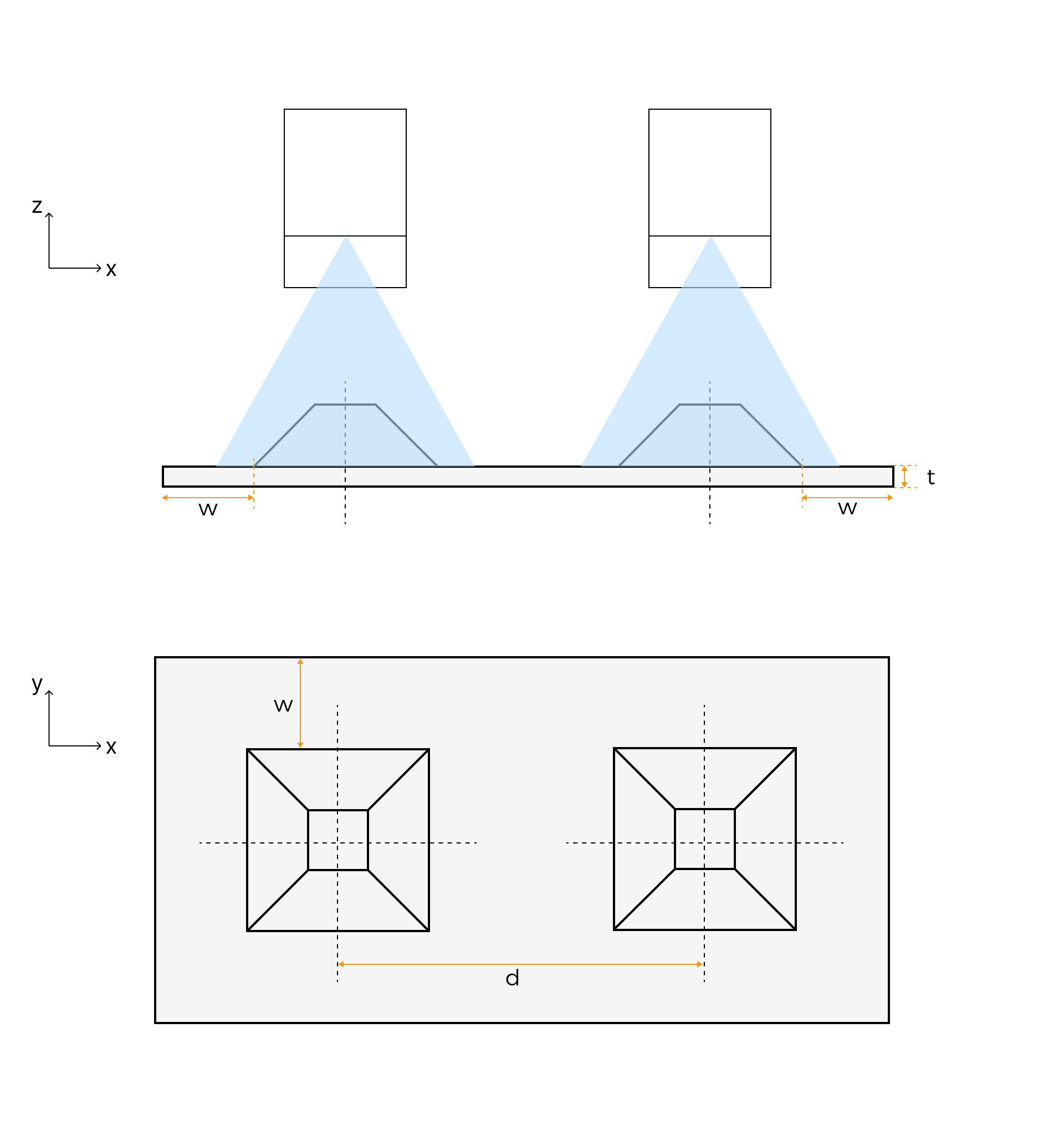

아래와 같이 절두체 치수에는 윗면 길이(L1), 밑면 길이(L2), 높이(h)가 포함되며, 이는 레이저 프로파일러의 사양에 따라 결정됩니다. 밑판 치수에는 이동 거리(d), 여백 너비(w), 두께(t) 등이 포함되며, 이는 레이저 프로파일러 간의 위치 관계에 따라 결정됩니다.

캘리브레이션 블록 설계

| 캘리브레이션 블록은 현장 환경에 맞춰 계산된 값을 기반으로 치수를 미세 조정할 수 있습니다. |

절두체 치수 계산

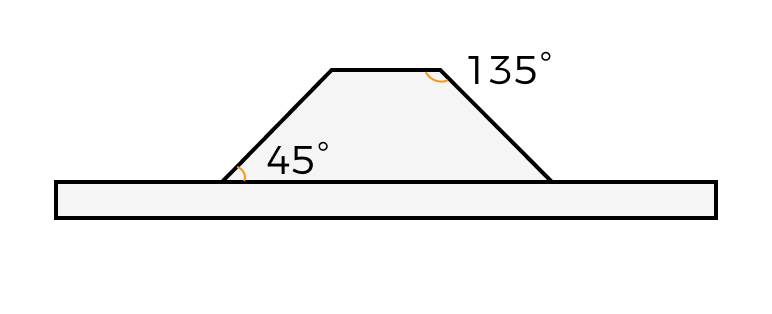

절두체 치수에는 윗면 길이(L1), 밑면 길이(L2), 높이(h)가 포함됩니다. 절두체의 측면은 윗면과 135°, 밑면과 45°의 각도를 이루어야 합니다.

|

|

절두체 치수 계산 방법:

-

밑면 길이 (L2)

-

캘리브레이션에 사용된 레이저 프로파일러의 측정 범위를 확인합니다.

-

기준 거리에서 X축 측정 범위 값을 70%로 곱한 후, 가장 가까운 정수로 반올림합니다. 계산된 값은 밑면 길이가 됩니다.

-

-

윗면 길이 (L1)

-

밑면 길이의 1/3(값 a로 표시)과 밑면 길이의 1/2(값 b로 표시)을 계산합니다.

-

윗면의 길이는 a~b 범위 내에 있어야 하며, 실제 요구 사항에 따라 값이 결정됩니다.

-

-

높이 (h)

높이 = 1/2 × (밑면 길이 - 윗면 길이)

레이저 프로파일러 모델별 권장 절두체 치수는 아래 표와 같습니다.

| 모델 | 윗면 길이 (mm) | 밑면 길이 (mm) | 높이 (mm) |

|---|---|---|---|

LNX-7530-GL, LNX-8030-GL |

10 |

24 |

7 |

LNX-7580-GL, LNX-8080-GL |

30 |

60 |

15 |

LNX-75150-GL |

50 |

100 |

25 |

LNX-75300-GL, LNX-8300-GL |

106 |

212 |

53 |

밑판 치수 계산

캘리브레이션 블록 밑판의 모양은 레이저 프로파일러 간의 상대적 위치에 따라 달라집니다. 이 섹션에서는 병렬형, 대향형, 투과형 및 기타 환형 배열 시나리오에서 결정해야 하는 밑판 치수를 소개합니다.

병렬형, 대향형, 투과형

다중 레이저 프로파일러 사용 시 각 시나리오에 해당하는 밑판 치수는 아래 표를 참고하세요.

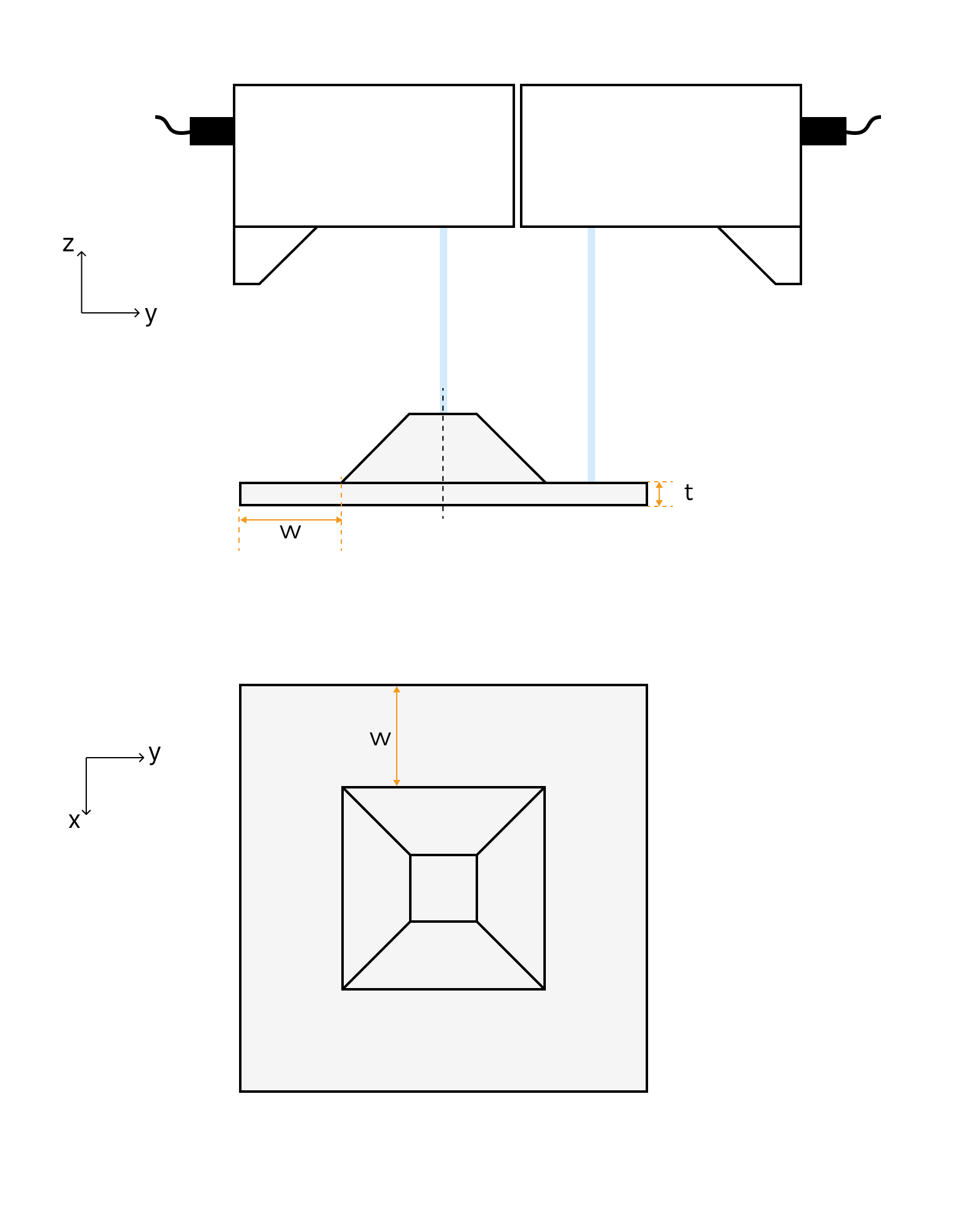

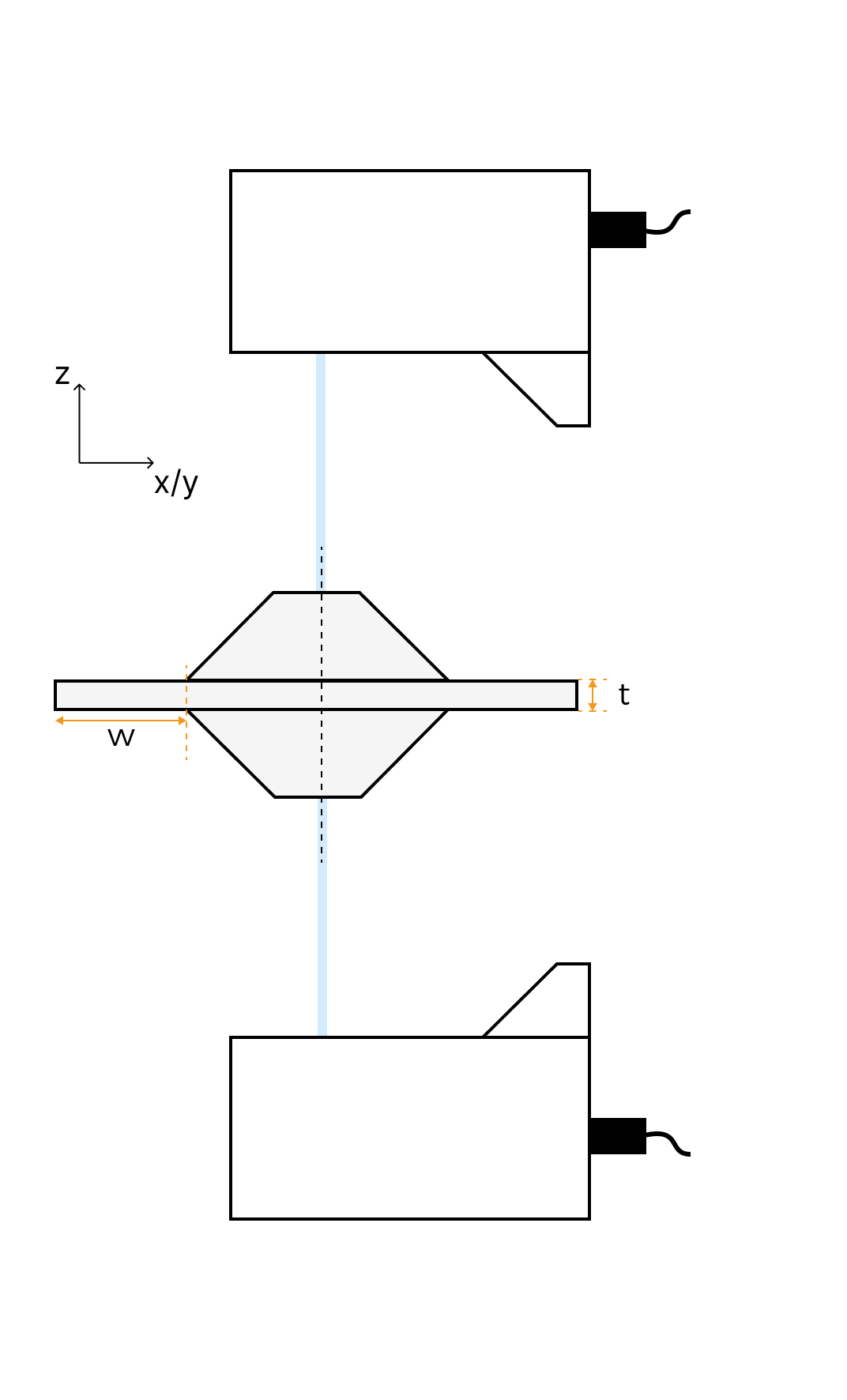

| 시나리오 | 병렬형 | 대향형 | 투과형 | |

|---|---|---|---|---|

설명 |

레이저 프로파일러는 X축을 따라 나란히 병렬 배치되어 X축 측정 범위를 확장합니다. |

두 개의 레이저 프로파일러를 Y축 방향으로 마주보게 배치하여 대상 물체의 윗면을 완전히 스캔하고, 시각적 사각지대를 제거합니다. |

두 개의 레이저 프로파일러를 대상 물체의 상단과 하단에 배치하여, 두 표면의 데이터를 동시에 획득하고 시각적 사각지대를 제거합니다. |

|

설명 |

레이저 프로파일러는 최대 4개까지 사용할 수 있습니다. |

두 개의 레이저 프로파일러가 서로 가까이 배치된 경우, 하나의 절두체를 공유할 수 있습니다. |

이 시나리오는 특별한 형태의 환형 배열 방식으로 볼 수 있습니다. |

|

다이어그램 |

|

|

|

|

밑판 치수 |

이동 거리 (d)

|

여백 너비 (w)

|

||

밑판 치수에 대한 설명과 계산 방법은 다음과 같습니다.

-

이동 거리 (d) : 위 다이어그램에서 두 인접한 절두체의 중심선 사이의 거리입니다.

측정 요구 사항에 맞게 레이저 프로파일러의 위치를 결정하여 시야가 대상 표면을 덮도록 합니다. 두 레이저 프로파일러 사이의 거리가 이동 거리입니다.

-

여백 너비 (w) : 절두체 밑면의 변과 캘리브레이션 블록 밑판 변 사이의 거리입니다.

여백 너비는 절두체 밑면 길이(L2)의 절반보다 작지 않은 것이 좋습니다.

-

밑판 두께 (t) : 2mm 이상이어야 합니다.

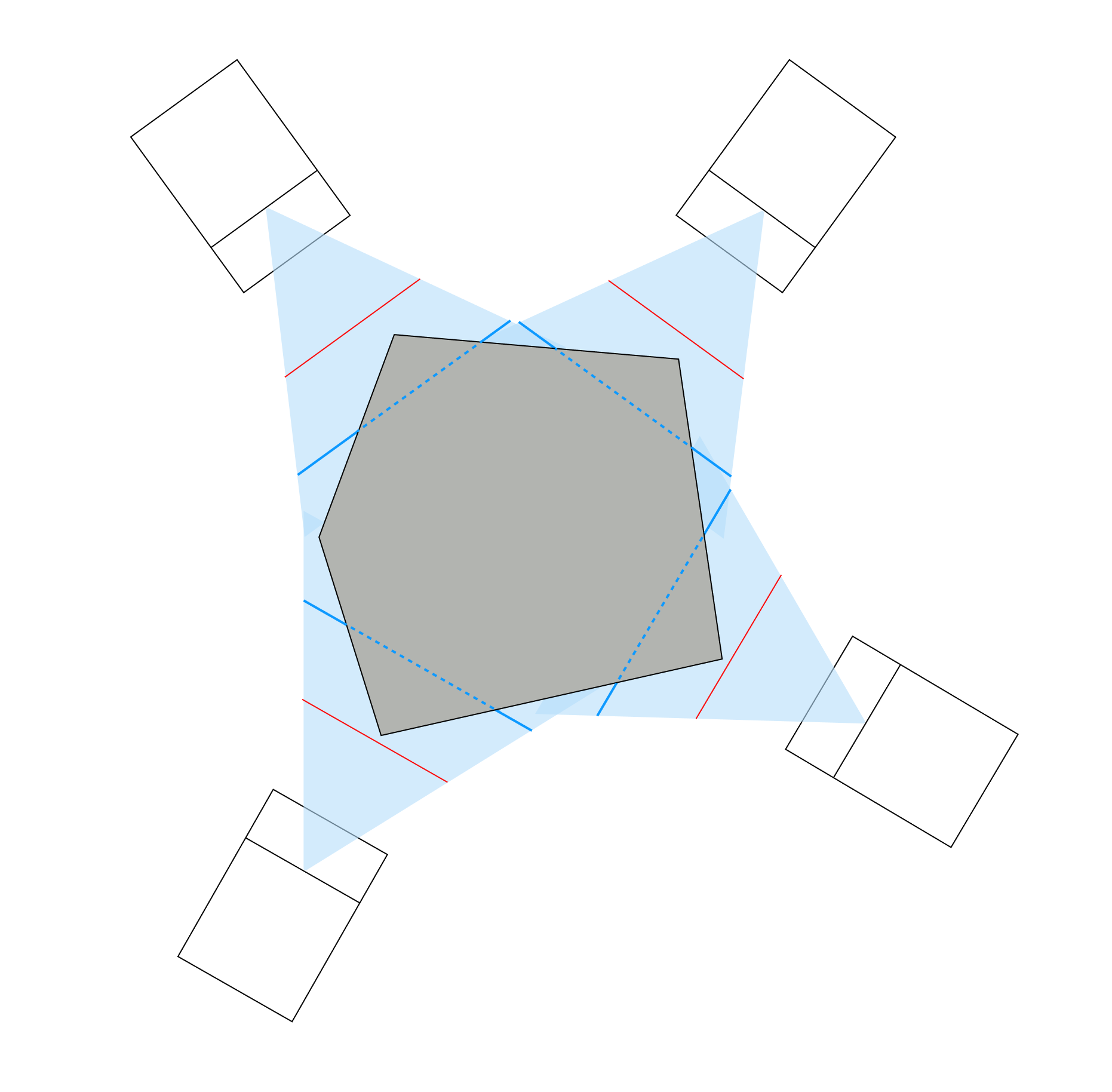

기타 환형 배열 시나리오

다중 레이저 프로파일러를 여러 각도로 배열하여 물체의 고품질 표면 데이터를 얻을 수 있습니다. 환형 배열 시나리오에서는 캘리브레이션 블록 설계가 더 복잡해지며, 이 경우 CAD와 같은 도면 도구를 사용해야 합니다. 이 섹션에서는 4개의 프로파일러가 인접하고, 각도가 약 90°가 되도록 배열된 시나리오를 사용하여 밑판 치수를 계산하는 방법을 설명합니다.

아래 내용에 띠라 밑판 치수를 계산합니다.

-

레이저 프로파일러를 대상 물체 주위에 배치하고, X축 측정 범위가 측정할 표면을 포함하도록 하며, 대상 물체를 레이저 프로파일러에 최대한 가깝게 위치시킵니다.

-

빨간색 선 : 가까운 쪽 X축 측정 범위

-

파란색 선 : 기준 거리에서의 X축 측정 범위

-

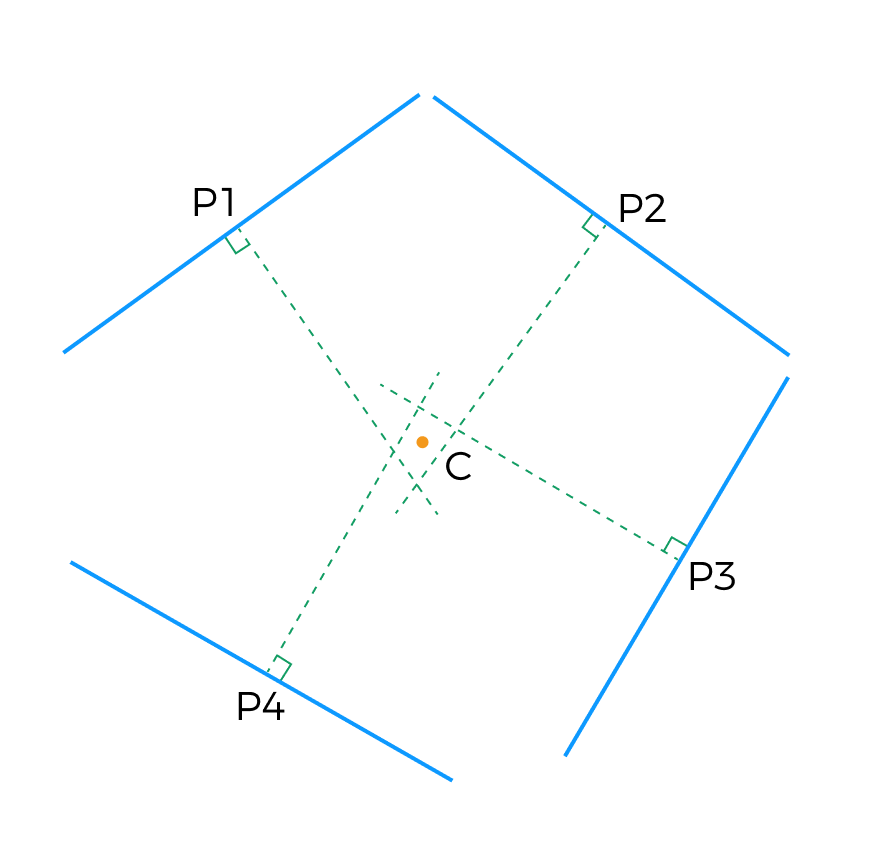

-

기준 거리에서 X축 측정 범위와 같은 길이의 선분을 그립니다(아래 그림의 파란색 선). 선분의 중간점을 P1, P2, P3, P4로 표시하고, 수직 이등분선을 그립니다(아래 그림의 녹색 선). 4개의 수직 이등분선이 서로 교차하여 사각형을 형성합니다. 사각형의 기하학적 중심을 점 C로 정의합니다.

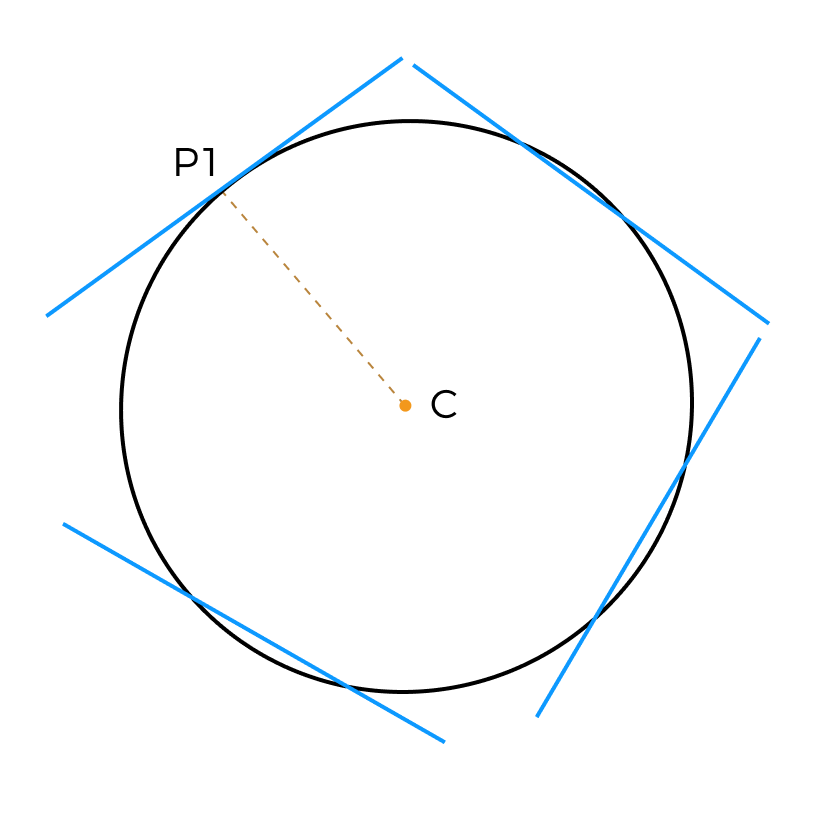

-

선분 CP1, CP2, CP3, CP4 중 가장 긴 선분을 반지름으로 원을 그립니다. 이 원은 캘리브레이션 블록 밑판의 내접원이 됩니다. 이 예에서 가장 긴 선분은 CP1입니다.

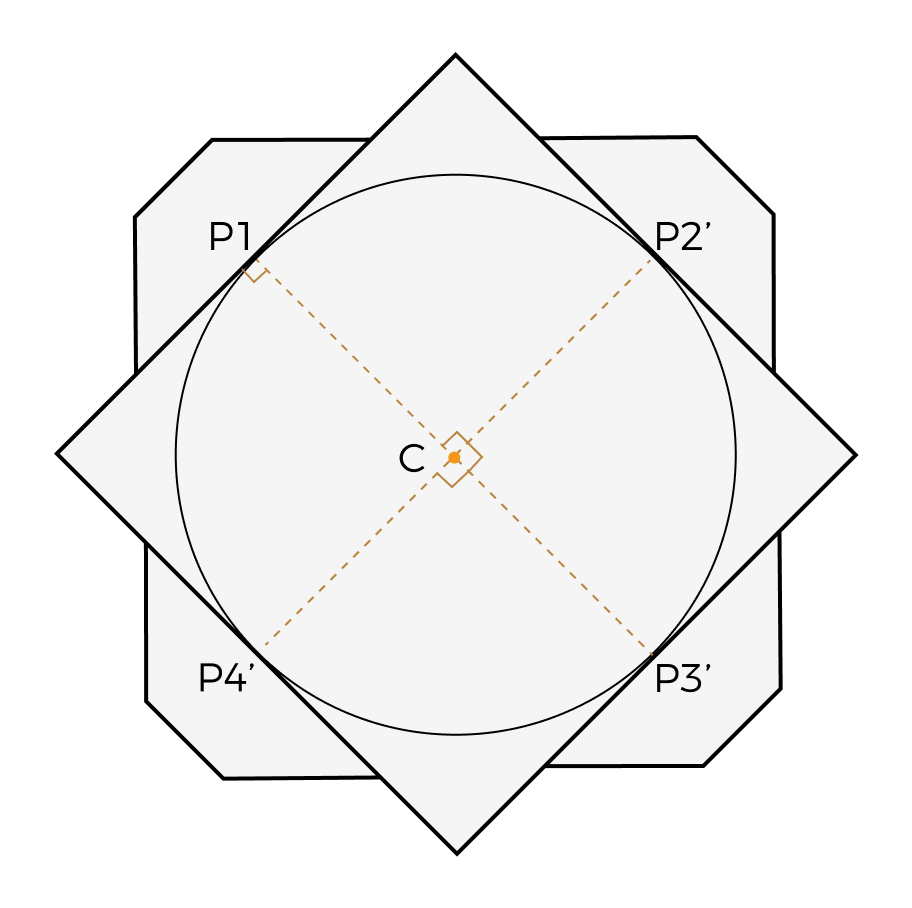

-

선분 CP1을 점 C를 중심으로 시계 방향으로 90°, 180°, 270° 회전하여 각각 CP2', CP3', CP4’를 얻습니다. 원 C에 각각 점 P1, P2', P3', P4’를 지나는 접선을 그립니다. 이 네 개의 접선으로 형성되는 정사각형은 원 C의 외접 정사각형이 됩니다. 이 정사각형은 캘리브레이션 블록의 밑판입니다.

-

계산된 절두체 치수에 따라 밑판 위에 절두체를 그린 후, 절두체의 밑면 중심을 밑판의 중심(P1, P2', P3', P4')에 맞춥니다.

-

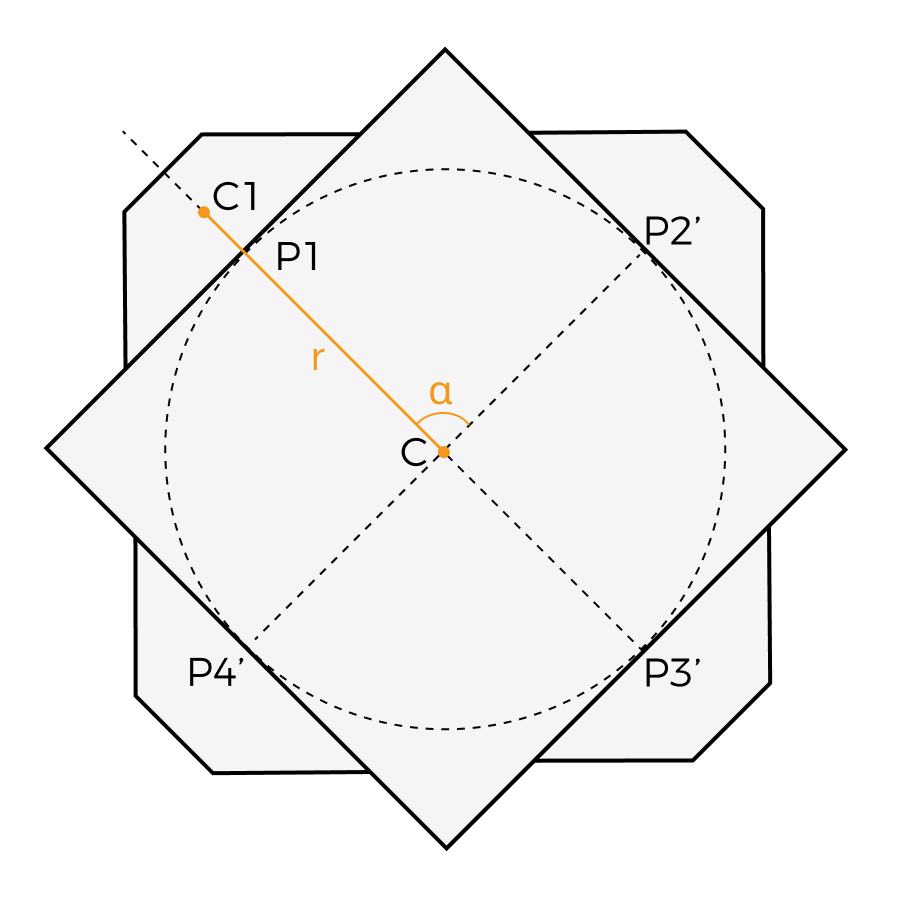

Mech-MSR 소프트웨어를 사용하여 캘리브레이션을 진행하는 경우, 아래 데이터를 획득해야 합니다.

-

회전 반경(r) : 절두체의 중심점(윗면과 밑면 중심을 연결하는 선의 중간점인 C1)과 밑판 위의 내접원의 중심(C) 사이의 거리입니다.

회전 반경 = 1/2 × 절두체 높이(h) + 밑판 내접원의 반경(CP1)

-

회전 각도(α) : 인접한 두 절두체의 중심선 사이의 각도입니다.

절두체 모양이 복잡한 경우, 그리기 도구를 사용하여 회전 반경과 회전 각도의 값을 측정합니다.

-

가공 및 정밀도 요구 사항

캘리브레이션 정밀도를 보장하기 위해 캘리브레이션 블록을 제조할 때는 다음 요구 사항을 충족해야 합니다.

-

캘리브레이션 블록 표면에 검은색 양극 산화 처리 및 120그릿 샌드 블래스팅(Sand Blasting) 작업을 진행합니다.

-

실제 요구 사항에 따라 적절한 위치에 장착 구멍을 추가합니다.

-

절두체의 각 변과 모서리를 라운딩하지 마십시오.

각 레이저 프로파일러 모델에 대해 권장되는 캘리브레이션 블록의 정밀도는 아래 표에 나와 있습니다.

| 모델 | 선형 치수 가공 공차(mm) | 캘리브레이션 블록 표면 평탄도 공차(mm) |

|---|---|---|

LNX-7530-GL, LNX-8030-GL |

±0.005 |

0.005 |

LNX-7580-GL, LNX-8080-GL |

±0.01 |

0.01 |

LNX-75150-GL |

±0.025 |

0.025 |

LNX-75300-GL, LNX-8300-GL |

±0.05 |

0.05 |