브레이크 패드 결함 감지(Blob 분석)

이 부분에서는 브레이크 패드 결함 감지(Blob 분석) 솔루션의 기본 정보, 설계 및 배포에 대해 소개합니다.

솔루션 기본 정보

솔루션 설계

레이저 프로파일러 모델 선택

레이저 프로파일러를 선택할 때 레이저 프로파일러의 X축 측정 범위는 측정 대상의 길이 또는 너비보다 커야 하며 레이저 프로파일러의 긴 변은 일반적으로 측정 대상의 긴 변과 평행해야 합니다.

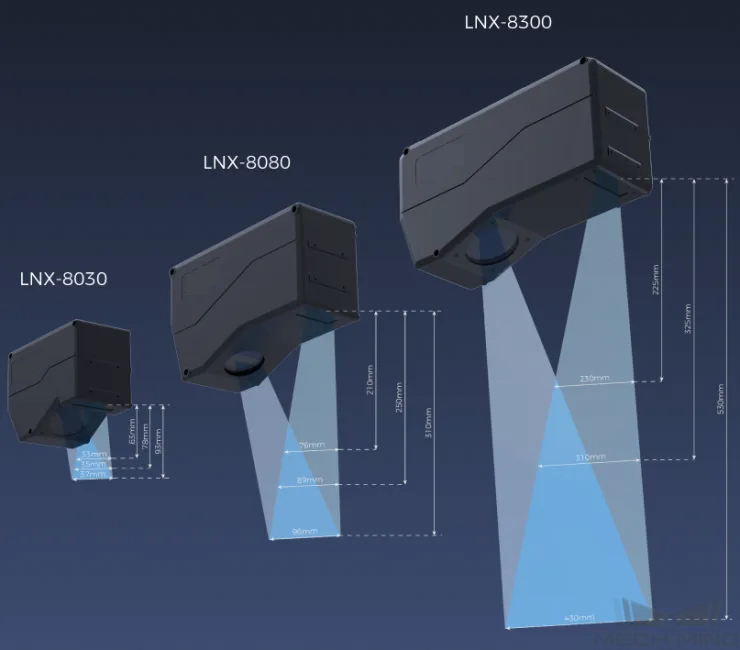

아래 그림에서는 LNX-8000 시리즈의 각 모델 센서의 시야 범위를 보여줍니다. 검사할 공작물의 크기는 150mm x 60mm이므로 레이저 프로파일러의 시야가 공작물을 완전히 덮을 수 있도록 LNX-8080을 사용합니다.

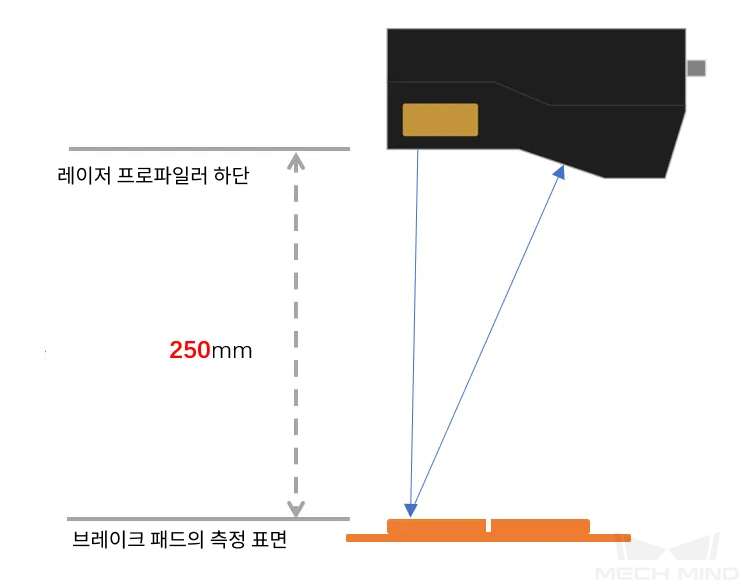

레이저 프로파일러 설치 방법

레이저 프로파일러는 고정식 및 슬라이드 레일식 설치를 지원하며 실제 상황에 따라 설치 방법을 선택할 수 있으며 이 솔루션에서는 고정식 설치를 선택합니다.

레이저 프로파일러 트리거 방법

레이저 프로파일러는 다양한 트리거 방식을 지원하므로 시스템의 다른 장치 및 소프트웨어와 유연하게 통합하여 광도 이미지, 뎁스 맵 및 포인트 클라우드를 획득할 수 있습니다. 이 솔루션에서는 외부 입력 신호+엔코더의 방식으로 데이터를 수집하며 구체적인 방법은 아래와 같습니다.

-

Mech-Eye Viewer에서 관련 파라미터를 설정합니다.

-

데이터 획득 트리거 소스 파라미터를 외부 입력 신호로 설정합니다.

-

라인 스캔 트리거 소스 파라미터를 엔코더로 설정합니다.

-

실제 수요에 따라 스캔 모드의 다른 파라미터를 설정합니다.

-

-

3D 레이저 프로파일러 스텝 파라미터를 설정합니다.

-

파라미터에서 편집기를 열기를 클릭하여 해당 레이저 프로파일러를 선택한 후 연결합니다.

-

데이터 획득 상태를 열고 레이저 프로파일러를 외부 신호 수신 상태로 변경한 후 외부 신호가 입력되면 이미지 수집을 시작합니다.

-

-

측정 프로젝트를 실행하고 외부 신호에 의해 레이저 프로파일러가 트리거되어 이미지 수집을 시작합니다.

-

레이저 프로파일러가 이미지 수집을 완료하면 이미지를 Mech-MSR로 전송합니다.

솔루션 배포

프로젝트 구성 측정

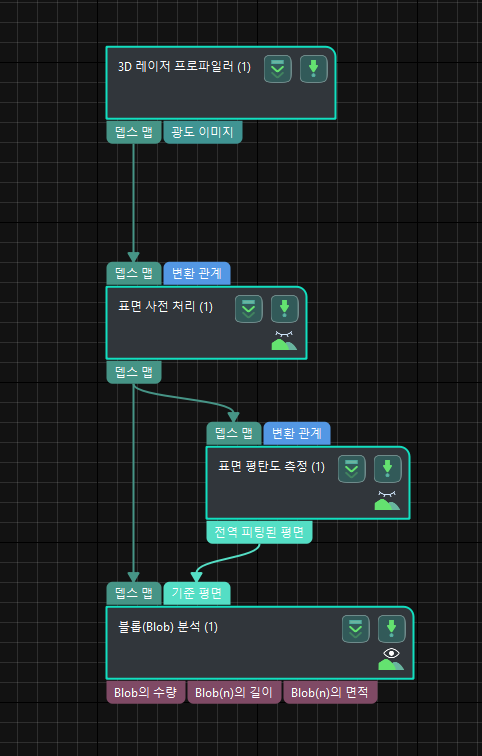

프로세스 개요

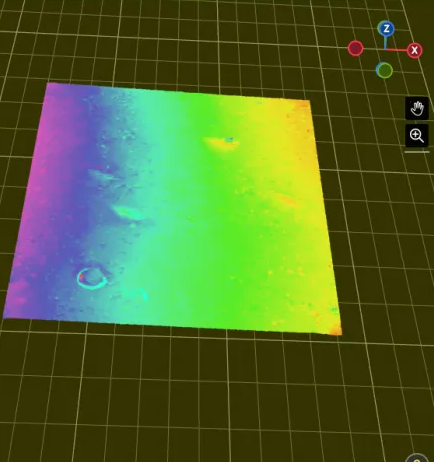

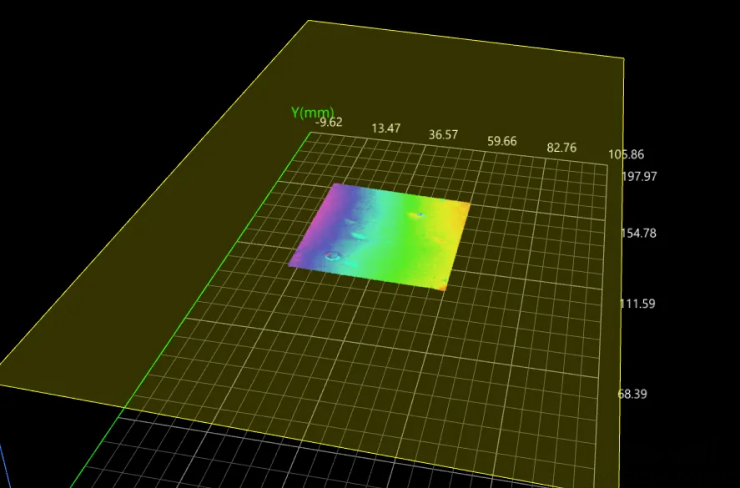

이 솔루션에서는 먼저 레이저 프로파일러를 사용하여 뎁스 맵을 수집한 다음 획득한 뎁스 맵을 표면 사전 처리 스텝에 입력하여 측정 구역의 뎁스 맵을 자릅니다. 자른 후의 뎁스 맵을 표면 평탄도 측정 스텝에 입력하여 기준 평면을 피팅합니다. 그다음 참조 평면과 뎁스 맵을 Blob 분석 스텝에 입력하여 함몰 검사를 완성합니다. 마지막으로 해당 검사 결과를 출력합니다.

전체적인 프로세스는 아래 그림과 같습니다.

다음은 프로세스의 주요 스텝을 소개합니다.

스텝에 대한 자세한 설명

표면 사전 처리

-

기능 설명:

이 스텝에서는 더 나은 표면을 얻기 위해 표면에 사전 처리를 할 수 있습니다. 선택한 결함 검출 구역은 다음과 같습니다.

-

사용 프로세스:

-

스텝 파라미터에서 고급 필터 표시 옵션을 선택하고 필터 유형을 자르기로 설정합니다.

-

특징 구역 사용 옵션을 선택한 후 검사 영역에 특징 구역을 추가하고 조정합니다.

-

표면 평탄도 측정

-

기능 설명:

이 스텝은 지정된 표면 구역의 평탄도를 측정할 수 있습니다.

-

사용 프로세스:

-

스텝 파라미터에서 특징 구역 사용 옵션을 취소합니다.

-

실제 상황에 따라 스텝 파라미터에서 데이터 필터링 모드를 전역 필터링으로 설정합니다. 측정 영역에 약간의 노이즈가 있기에 평탄도는 특징 구역에서 가장 높은 20% 지점과 가장 낮은 20% 지점을 제거한 후 계산할 수 있습니다.

-

스텝 출력 표시줄에서 전역 피팅된 평면 옵션을 선택합니다.

-

Blob 분석

-

기능 설명:

이 스텝에서는 이미지에서 특정 모양과 치수로 연결된 영역을 추출할 수 있습니다.

-

사용 프로세스:

-

스텝 파라미터에서 참조 유형을 기준 평면으로 설정합니다.

-

역치 필터를 이하로 설정합니다.

-

실제 상황에 근거하여 높이 역치를 설정합니다.

-

실제 상황에 근거하여 구역 필터의 최대 면적과 최소 면적을 설정합니다.

-

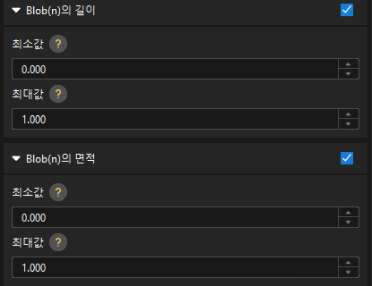

스텝 출력 표시줄에서 Blob(n)의 길이와 Blob(n)의 면적을 선택합니다.

-

-

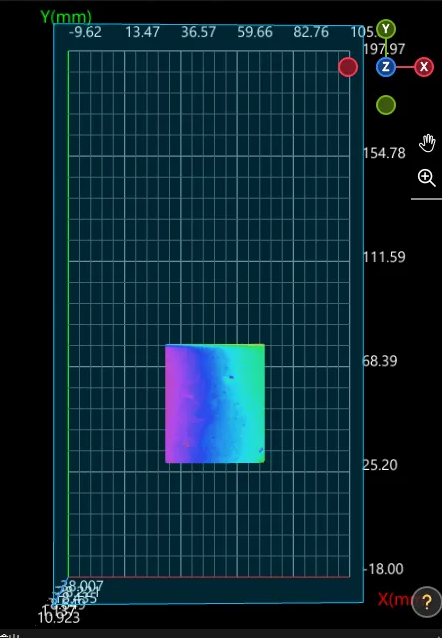

출력 결과 확인:

이 스텝의 출력 결과는 아래 그림과 같으며, 반투명 노란색의 평면은 기준 평면이고 파란색으로 마크된 영역은 감지된 함몰 영역입니다.

이 스텝에서 측정 가능한 결함 높이는3.216mm이고 결함 면적은 10.566mm²입니다.

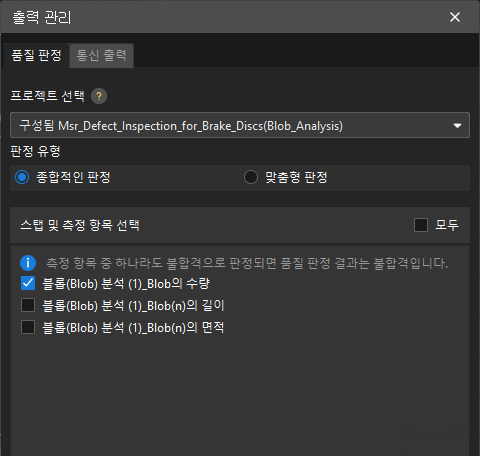

품질 판정 규칙 구성

스텝의 파라미터 조정이 완료된 후 품질 판정 규칙을 설정하여 측정 및 검사 결과를 출력합니다.

-

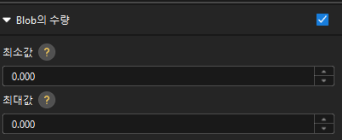

“Blob 분석” 스텝 출력 표시줄에서 Blob의 수량, Blob(n)의 길이, Blob(n)의 면적에 대한 합리적 범위를 설정합니다.

Blob의 수량, Blob(n)의 길이, Blob(n)의 면적의 숨긴 상태 표시줄에서 측정 결과가 허용하는 최대값 및 최소값을 설정합니다. 측정 값이 범위 내에 있으면 검사 결과가 OK로 판정됩니다. 최대값과 최소값은 공작물 도면 및 작업 요구 사항에 따라 설정해야 합니다.

-

출력 관리에서 검사할 공작물에 대해 종합적인 판정을 설정합니다.

여기에서는 Blob의 수량만 측정하며, 모든 측정 결과가 OK로 판정되면 “0”(OK)이 외부 장치로 전송됩니다.

-

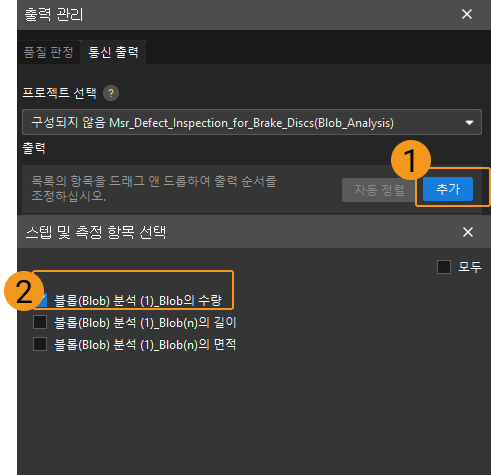

측정 결과를 출력합니다(옵션).

외부 장치가 측정 결과를 얻어야 하는 경우 측정 항목을 출력 내용으로 추가해야 하며, 즉 에서 다음과 같은 방법으로 측정 항목을 추가해야 합니다.

통신 구성

Mech-MSR과 외부 장비(PLC 또는 기타 생산 라인 장비)가 정상적으로 통신하여 외부 장치 트리거를 통해 Mech-MSR 프로젝트의 실행을 실현하고 측정 결과를 얻도록 하기 위해서는 통신 구성이 필요합니다. 자세한 내용은 통신 구성 부분을 참조하십시오.

이로써 측정 프로젝트의 관련 구성이 모두 완료되었습니다.