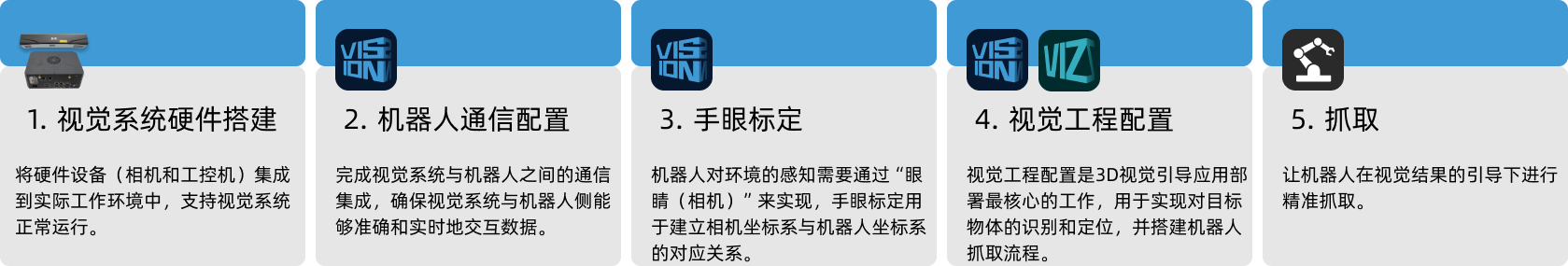

方案部署

本节将介绍如何进行定子方案部署,总体流程如下图所示。

视觉系统硬件搭建

视觉系统硬件搭建是将硬件设备(相机和工控机)集成到实际工作环境中,以支持视觉系统的正常运行。

在该阶段,你需要完成视觉系统硬件的安装与连接。详细信息请参考视觉系统硬件搭建。

机器人通信配置

机器人通信配置前,需先获取方案。请单击此处查看方案获取方法。

-

打开Mech-Vision软件。

-

在Mech-Vision欢迎页中单击从案例库新建按钮,打开案例库。

-

进入案例库中的典型案例分类,单击右上角的

图标以获取更多资源,并在弹出的窗口中单击确定按钮。

图标以获取更多资源,并在弹出的窗口中单击确定按钮。 -

获取案例资源后,选择有序工件拣选分类下的定子,在下方填写方案名称和路径,最后单击创建按钮,并在弹出的窗口中单击确定按钮下载定子方案。

下载完成后,在Mech-Vision中将自动打开该方案。

在配置视觉工程前,需要完成梅卡曼德视觉系统与机器人侧(机器人、PLC 或上位机)的通信对接。

定子方案使用标准接口通信,具体操作方法请参考标准接口通信配置。

手眼标定

手眼标定是指建立相机坐标系与机器人坐标系对应关系的过程,将视觉系统确定的物体位姿转换为机器人坐标系下的位姿,从而引导机器人精准完成抓取任务。

请参考机器人手眼标定操作指南完成手眼标定。

|

每次安装相机后,或标定后相机与机器人的相对位置发生变化时,都需要重新进行手眼标定。 |

视觉工程配置

完成通信配置和手眼标定后,即可使用Mech-Vision进行视觉工程配置。

视觉工程配置的流程如下图所示。

连接相机并采集图像

-

连接相机。

打开Mech-Eye Viewer,找到待连接的相机,单击连接按钮。

-

调节相机参数。

为确保相机采集到的2D图像清晰,点云无缺失,需调节相机参数。参数调节方法请参考LSR L相机参数参考指南。

-

采集图像。

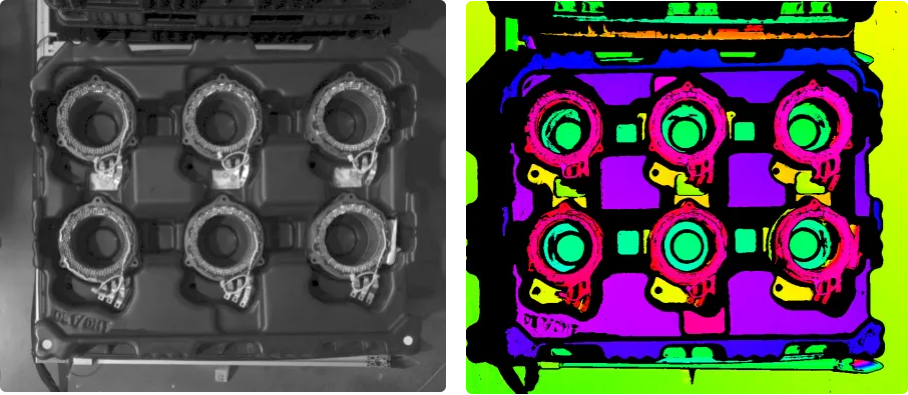

相机连接成功且设置参数组后,即可开始采集工件图像。单击界面上方的

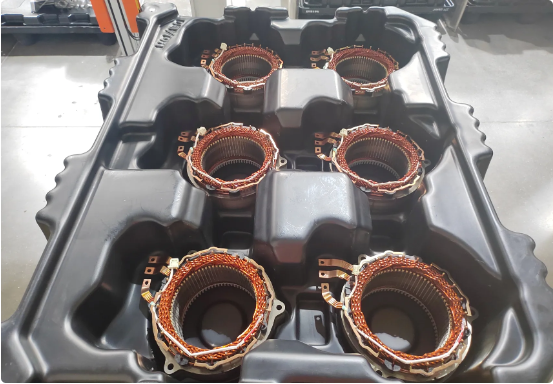

按钮,进行单次图像采集,此时即可查看采集到的工件2D图像和点云,确保2D图像清晰,点云无缺失且边缘清晰。合格的工件2D图像和点云分别如下图中左图、右图所示。

按钮,进行单次图像采集,此时即可查看采集到的工件2D图像和点云,确保2D图像清晰,点云无缺失且边缘清晰。合格的工件2D图像和点云分别如下图中左图、右图所示。

-

在Mech-Vision中连接相机。

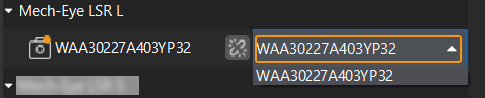

单击从相机获取图像步骤,在界面右下角步骤参数中关闭虚拟模式,然后单击选择相机按钮。

在弹出的窗口中单击某相机编号右侧的

图标,该图标变为

图标,该图标变为  后,代表相机连接成功。相机连接成功后,单击右侧的参数组下拉框选择标定的参数组,如下图所示。

后,代表相机连接成功。相机连接成功后,单击右侧的参数组下拉框选择标定的参数组,如下图所示。

以上设置完成后即已连接真实相机,无需调节其他参数。单击从相机获取图像步骤右侧的

图标运行该步骤,如无报错即表示相机连接成功,并可正确采集图像。

图标运行该步骤,如无报错即表示相机连接成功,并可正确采集图像。

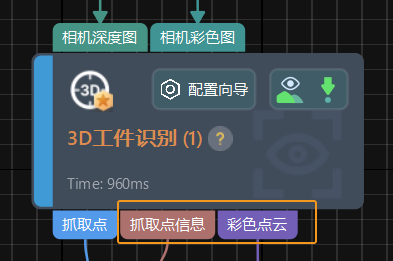

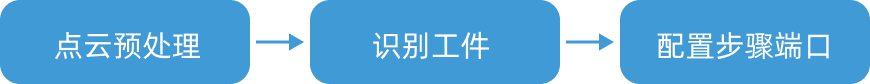

3D工件识别

定子方案使用3D工件识别步骤识别工件。单击3D工件识别步骤界面的配置向导按钮,打开3D工件识别工具进行相关配置。总体配置流程如下图所示。

识别工件

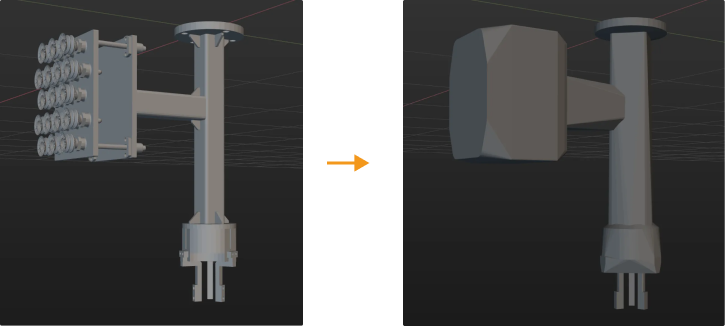

点云预处理完成后,需从工件库中制作工件的点云模板,然后在3D工件识别工具中设置匹配相关参数,用于匹配点云模板。

-

制作工件模板并配置抓取点。

-

制作点云模板。单击打开工件库按钮,打开工件库,通过相机采集点云生成点云模板。

-

调节区分工件朝向的相关参数。

如无需区分工件朝向,请跳过此步骤。 计算位姿以过滤匹配结果。工件像一个圆环,为准确识别工件朝向,需调节计算位姿以过滤匹配结果分组下的参数。因工件存在对称性,选择手动设置对称性选项,开启绕Z轴开关,并将对称次数和角度范围分别设置为30和±180。

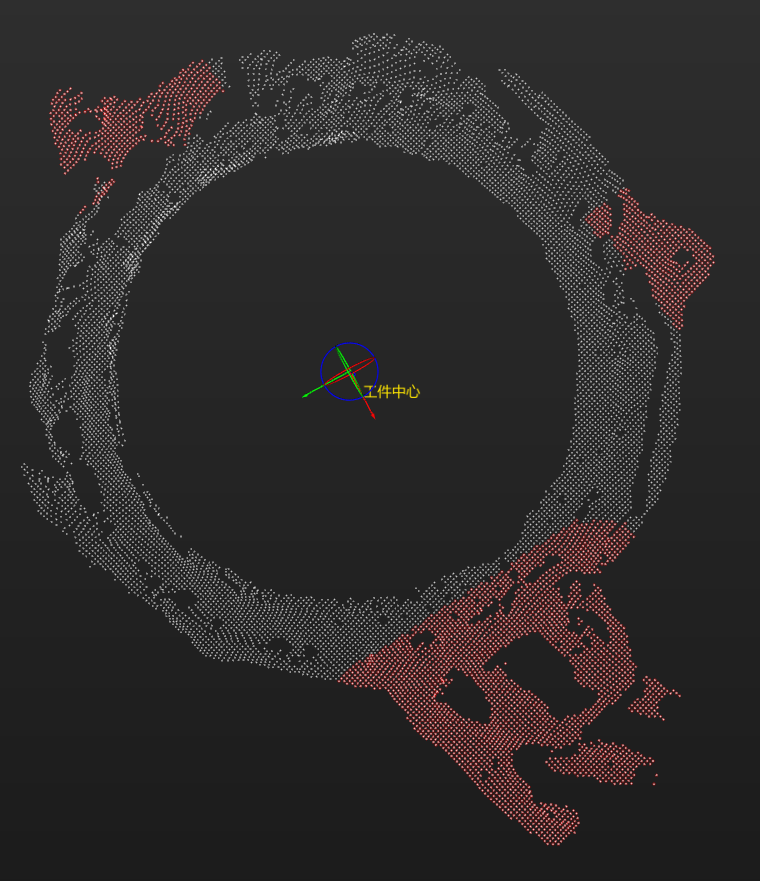

设置权重模板。因识别工件朝向难度较大,推荐设置权重模板。在工件库右上角点云显示设置分类下,选择仅显示面点云选项,再单击设置权重模板分类下的编辑模板按钮,将工件圆环周围凸出部分设置为权重模板,如下图中红色部分所示:

-

配置工件中心点和抓取点。通常情况下将工件的几何中心配置为工件中心点,再根据现场使用的夹具配置合适的抓取点。

-

-

-

为了使设置的工件对称性生效,需开启识别工件右侧的高级模式开关。

-

匹配模式:为了提高匹配精度,关闭自动设置匹配模式开关,并将粗匹配模式和精匹配模式均设置为面匹配。

-

调整或过滤粗匹配位姿:将选择策略设置为过滤可能匹配错误的结果。

-

输出-最大结果输出个数:将该参数值设置为托盘满载时的工件数量。本方案中将最大输出结果个数设置为6。

-

上述参数设置完成后,单击运行步骤按钮查看匹配效果。

调整位姿

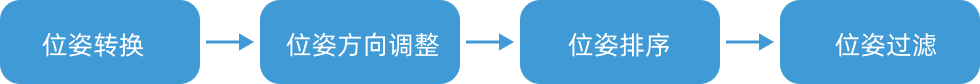

获取工件位姿后,需使用调整位姿V2步骤对位姿进行调整。单击调整位姿V2步骤界面的配置向导按钮,打开位姿调整工具进行位姿调整相关配置。总体配置流程如下图所示。

-

位姿转换。

为了输出工件在机器人坐标系下的位姿,需勾选将位姿转换至机器人坐标系,将工件位姿从相机坐标系转换至机器人坐标系。

-

将方向调整设置为自动对齐,应用场景设置为Z轴对齐(上下料),使机器人能够按照指定方向抓取工件,避免碰撞。

-

位姿排序。

将排序类型设置为“Z”形平面排序,因来料方向固定,需选择通过拖拽器设置的方式来设置参考位姿,参考位姿的X轴应与托盘平行。将行的方向设置为参考位姿X轴正方向,列的方向设置为参考位姿Y轴正方向,以保证抓取顺序最优。

-

角度过滤。

为了减少后续路径规划耗时,需根据位姿Z轴和参考方向之间的夹角过滤明显不可抓取的工件。本教程中,需把最大角度差设置为20°。

-

通用设置。

将设置新增端口数量设置为1,该步骤将新增输入和输出端口各一个,连接3D工件识别步骤输出的抓取点信息,并将其输出到路径规划步骤。

路径规划

完成工件识别后,即可使用Mech-Vision的路径规划步骤进行路径规划,然后编写机器人程序用于抓取工件。

单击选中路径规划步骤,然后单击配置向导按钮,进入路径规划工具页面,了解如何进行规划路径。

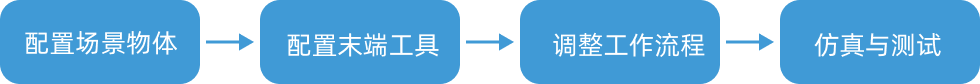

路径规划的配置流程如下图所示。

配置场景物体

配置场景物体的目的是还原真实现场场景,以此来辅助用户规划机器人运动路径。具体操作方法请参考配置场景物体。

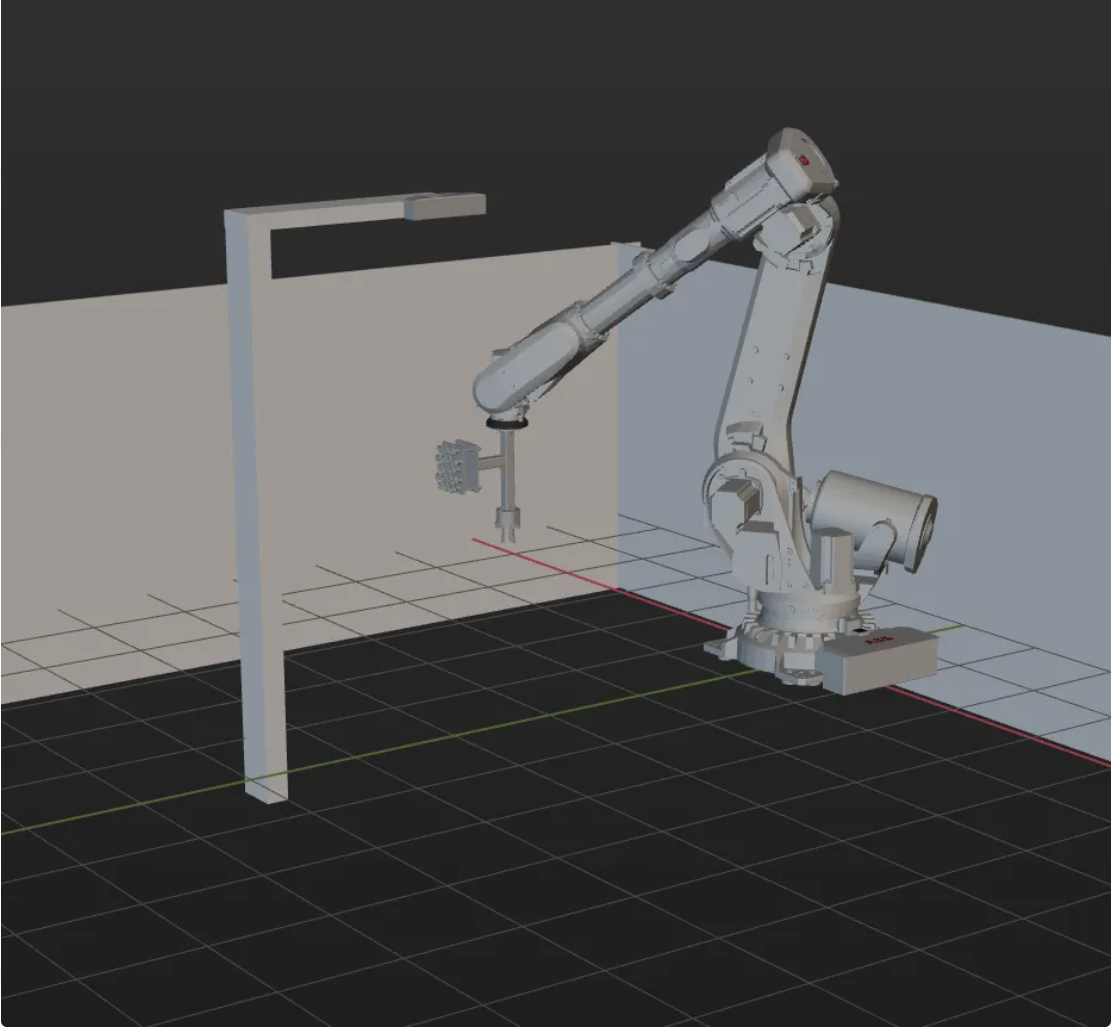

在确保抓取可行性的基础上,应在严格还原真实作业环境的前提下配置场景物体。本方案中场景物体配置情况如下图所示。

配置末端工具

配置末端工具的目的是在三维仿真空间中显示末端工具的模型,并用于碰撞检测。具体操作方法请参考配置末端工具。

|

调整工作流程

场景物体和末端工具配置完成后,即可根据实际需求调整路径规划步骤中路径规划工具的工作流程。抓取工件时的工作流程如下图所示。

其中,工件上方固定点1和2是两个定点移动,这两个点为机器人程序中实际示教点位,不对外发送路径点,其他3个移动点将对外发送路径点,合计共发送3个路径点。

仿真与测试

单击工具栏中的仿真按钮,即可对搭建完成的路径规划工具中的工程进行仿真,以测试视觉系统是否已成功搭建。

将工件有序摆放在托盘上,然后单击路径规划工具工具栏的仿真按钮模拟抓取工件。每次抓取成功后需重新布置工件,循环仿真抓取10次。若10次仿真抓取均能顺利进行,即可判定视觉系统可正常工作。

若仿真过程中出现异常,请参考方案部署常见问题解决问题。

机器人抓放

机器人程序编写

若仿真效果满足预期,即可编写ABB机器人抓放程序。

ABB机器人样例程序MM_S3_Vis_Path可以基本满足本典型案例所需要的功能。你可以在样例程序基础上进行修改。关于MM_S3_Vis_Path程序的解释详细,请参考样例程序解读。

修改说明

基于样例程序,请参考如下步骤修改程序文件:

-

指定工控机IP地址和端口号。将MM_Init_Socket指令中的IP地址和端口号修改为工控机实际IP地址和端口号,确保与视觉系统中的设置一致。

修改前 修改后(示例) MM_Init_Socket "127.0.0.1",50000,300;

MM_Init_Socket "192.168.1.5",50000,400;

-

设置DO端口执行抓取的信号,以闭合夹具抓取工件。注意,DO指令应根据现场实际使用的DO端口号设置。

修改前 修改后(示例) !add object grasping logic here, such as "setdo DO_1, 1;" Stop;

!add object grasping logic here, such as "setdo DO_2, 0;" setdo DO_2, 0;

-

设置DO端口执行放置的信号,以放置工件。注意,DO指令应根据现场实际使用的DO端口号设置。

修改前 修改后(示例) !add object releasing logic here, such as "setdo DO_1, 0;" Stop;

!add object releasing logic here, such as "setdo DO_2, 1;" setdo DO_2, 1;

参考:修改后的样例程序

MODULE MM_S3_Vis_Path

!----------------------------------------------------------

! FUNCTION: trigger Mech-Vision project and get planned path

! Mech-Mind, 2023-12-25

!----------------------------------------------------------

!define local num variables

LOCAL VAR num pose_num:=0;

LOCAL VAR num status:=0;

LOCAL VAR num toolid{5}:=[0,0,0,0,0];

LOCAL VAR num vis_pose_num:=0;

LOCAL VAR num count:=0;

LOCAL VAR num label{5}:=[0,0,0,0,0];

!define local joint&pose variables

LOCAL CONST jointtarget home:=[[0,0,0,0,90,0],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]];

LOCAL CONST jointtarget snap_jps:=[[0,0,0,0,90,0],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]];

LOCAL PERS robtarget camera_capture:=[[302.00,0.00,558.00],[0,0,-1,0],[0,0,0,0],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]];

LOCAL PERS robtarget drop_waypoint:=[[302.00,0.00,558.00],[0,0,-1,0],[0,0,0,0],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]];

LOCAL PERS robtarget drop:=[[302.00,0.00,558.00],[0,0,-1,0],[0,0,0,0],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]];

LOCAL PERS jointtarget jps{5}:=

[

[[-9.7932,85.483,6.0459,-20.5518,-3.0126,-169.245],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]],

[[-9.653,95.4782,-4.3661,-23.6568,-2.6275,-165.996],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]],

[[-9.653,95.4782,-4.3661,-23.6568,-2.6275,-165.996],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]],

[[-9.653,95.4782,-4.3661,-23.6568,-2.6275,-165.996],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]],

[[-9.7932,85.483,6.0459,-20.5518,-3.0126,-169.245],[9E+9,9E+9,9E+9,9E+9,9E+9,9E+9]]

];

!define local tooldata variables*LOCAL PERS tooldata gripper1:=[TRUE,[[0,0,0],[1,0,0,0]],[0.001,[0,0,0.001],[1,0,0,0],0,0,0]];

PROC Sample_3()

!set the acceleration parameters

AccSet 50, 50;

!set the velocity parameters

VelSet 50, 1000;

!move to robot home position

MoveAbsJ home\NoEOffs,v3000,fine,gripper1;

!initialize communication parameters (initialization is required only once)

MM_Init_Socket "192.168.1.5",50000,400;

!move to image-capturing position

MoveL camera_capture,v1000,fine,gripper1;

!open socket connection

MM_Open_Socket;

!trigger NO.1 Mech-Vision project

MM_Start_Vis 1,0,2,snap_jps;

!get planned path from NO.1 Mech-Vision project; 2nd argument (1) means getting pose in JPs

MM_Get_VisPath 1,1,pose_num,vis_pose_num,status;

!check whether planned path has been got from Mech-Vision successfully

IF status<>1103 THEN

!add error handling logic here according to different error codes

!e.g.: status=1003 means no point cloud in ROI

!e.g.: status=1002 means no vision results

Stop;

ENDIF

!close socket connection

MM_Close_Socket;

!save waypoints of the planned path to local variables one by one

MM_Get_Jps 1,jps{1},label{1},toolid{1};

MM_Get_JPS 2,jps{2},label{2},toolid{2};

MM_Get_JPS 3,jps{3},label{3},toolid{3};

!follow the planned path to pick

!move to approach waypoint of picking

MoveAbsJ jps{1},v1000,fine,gripper1;

!move to picking waypoint

MoveAbsJ jps{2},v1000,fine,gripper1;

!add object grasping logic here, such as "setdo DO_2, 0;"

setdo DO_2, 0;

!move to departure waypoint of picking

MoveAbsJ jps{3},v1000,fine,gripper1;

!move to intermediate waypoint of placing

MoveJ drop_waypoint,v1000,z50,gripper1;

!move to approach waypoint of placing

MoveL RelTool(drop,0,0,-100),v1000,fine,gripper1;

!move to placing waypoint

MoveL drop,v300,fine,gripper1;

!add object releasing logic here, such as "setdo DO_2, 1;"

setdo DO_2, 1;

!move to departure waypoint of placing

MoveL RelTool(drop,0,0,-100),v1000,fine,gripper1;

!move back to robot home position

MoveAbsJ Home\NoEOffs,v3000,fine,gripper1;

ENDPROC

ENDMODULE抓取测试

为保证实际生产的稳定运行,需要运行修改后的样例程序,引导机器人测试抓取工件。具体方法请参考测试标准接口通信的操作。

进行抓取测试前,请先示教如下点位。

| 名称 | 变量 | 解析 |

|---|---|---|

Home点 |

home |

示教的初始位。初始位应远离待抓取物体及周边设备,且不遮挡相机视野。 |

输入Mech-Vision工程的位姿 |

snap_jps |

用户自定义的关节角数据。 |

拍照点 |

camera_capture |

示教的相机拍照位。拍照位指相机采集图像时机器人所在的位置。在此位置,机器人手臂应不遮挡相机视野。 |

放置的过渡点 |

drop_waypoint |

过渡点用于保证机器人平滑移动,同时避免一些不必要的碰撞。 |

放置点 |

drop |

放置工件的目标点。 |

工具数据 |

gripper1 |

机器人在移动时所使用的末端工具。 |

完成示教后,将工件摆放在下表所列场景中,使用机器人测试低速抓取。本方案中,若工件有序码放,且无其他异常来料情况,只需在真实场景中进行抓取测试即可。