솔루션 설계

이 섹션에서는 긴 판금 부품의 설계 개요를 설명합니다. 내용에는 비전 시스템의 워크플로, 소프트웨어 조합, 카메라 모델 선택, 캘리브레이션 보드 선택 등이 포함됩니다.

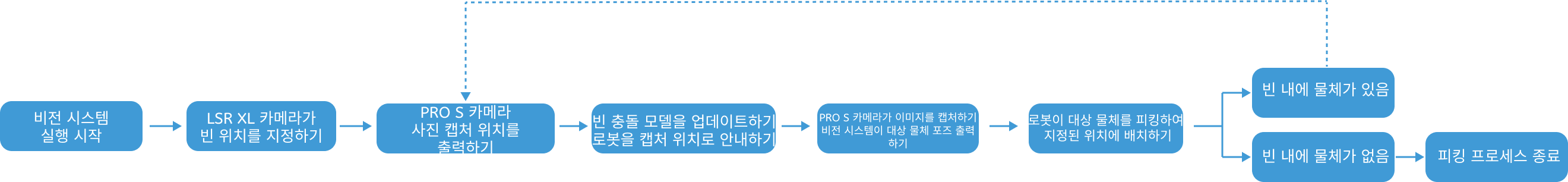

비전 시스템 실행 워크플로

비전 시스템 실행 워크플로은 다음 그림과 같습니다.

이 솔루션은 세 단계로 나누어 진행합니다.

-

첫째, LSR XL-GL 카메라를 사용하여 긴 판금 부품이 놓여 있는 빈의 위치를 지정합니다. 이 단계는 Mech-Vision의 빈 위치 지정 프로젝트에 해당합니다.

-

둘째, LSR XL-GL 카메라를 사용하여 PRO S-GL 카메라의 이미지 캡처 포인트를 지정하고 (세 번째 단계에 해당하는 이미지 캡처 포인트) 해당 위치를 로봇에 전달합니다. 이 단계는 Mech-Vision의 이미지 캡처 포인트 지정 프로젝트에 해당합니다.

-

셋째, PRO S-GL 카메라를 사용하여 대상 물체를 인식하고 피킹합니다. 비전 인식 부분은 Mech-Vision의 대상 물체 위치 지정 프로젝트에 해당합니다.

비전 인식 프로젝트를 설정한 후, 수정된 로봇 피킹 프로그램을 실행하면, 로봇이 질서 정연하게 배치된 긴 판금 부품을 정밀하게 피킹할 수 있어 물품의 자동 공급이 가능합니다.

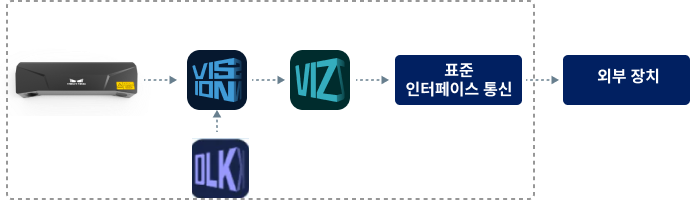

소프트웨어 조합

이 솔루션은 Mech-Vision를 사용하여 긴 판금 부품의 포즈를 인식하고 긴 판금 부품을 피킹하는 경로를 계획합니다.

아래 그림과 같이, Mech-Viz는 포즈를 기반으로 로봇의 피킹 경로를 계획하고, 표준 인터페이스 통신을 통해 로봇이나 PLC 등의 외부 장치로 해당 경로를 반환합니다.

카메라 모델 선택 및 설치 높이 결정

카메라 모델 선택

긴 판금 부품 로딩 프로젝트에서는 카메라 시야, 정밀도, 작업 거리에 따라 Mech-Eye LSR XL-GL산업용 3D 카메라와 (LSR XL-GL 카메라라고 함) Mech-Eye PRO S-GL산업용 3D 카메라를 (PRO S-GL 카메라라고 함) 사용하는 것을 추천합니다.

LSR XL-GL 카메라는 높은 정밀도와 넓은 시야를 갖추고 있으며, 환경광 내성이 뛰어나고, 대상 물체가 반사율이 높은 경우에도 안정적인 이미징이 가능합니다. 본 솔루션에서 이 카메라는 빈의 위치를 지정하고 PRO S-GL 카메라의 이미지 캡처 포인트를 출력하는 데 사용됩니다. 이 카메라의 자세한 기술 사양은 LSR XL-GL기술 사양을 참조하세요.

PRO S-GL 카메라는 높은 정밀도, 빠른 속도를 갖추고 있으며, 환경광 내성이 뛰어납니다. 본 솔루션에서 해당 카메라는 로봇 끝단에 장착되어, 빈 안의 긴 판금 부품 데이터를 수집하며, 이는 비전 시스템이 데이터를 처리하고 대상 물체의 포즈를 출력하는 데 활용됩니다. 이 카메라의 자세한 기술 사양은 PRO S-GL기술 사양을 참조하세요.

다른 카메라 모델을 사용해야 하는 경우 3D 카메라 선택 도구를 사용하여 적절한 모델을 선택하세요.

카메라 설치 높이 결정

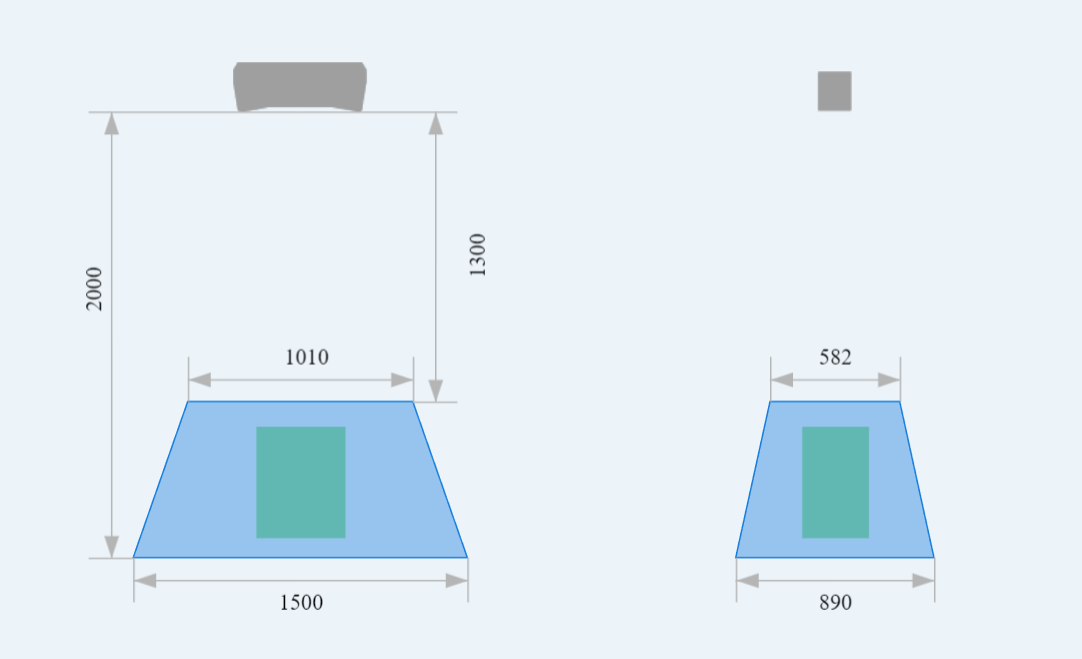

카메라 모델을 선택한 후 3D 카메라 선택 도구를 사용하여 LSR XL-GL 카메라의 설치 높이를 결정하세요. 구체적인 프로세스는 다음과 같습니다.

-

대상 물체 최상단 레이어의 치수를 확인하고, 가능한 최대 높이를 결정한 후 물체 크기 패널에 길이(mm), 너비(mm) 및 높이(mm) 값을 입력합니다.

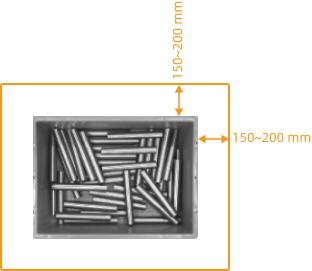

아래 그림과 같이, 들어오는 물체 위치의 편차를 수용하기 위해 물체의 최상층 주변의 각 모서리에 150~200mm의 여백을 남겨두어야 합니다. 즉, 입력하는 길이 및 높이 값은 물체 최상단 치수에 아래 그림에 표시된 여유 값을 더한 값이어야 합니다.

-

카메라로부터 물체 표면까지의 거리 오른쪽에 있는 스위치를 켜고 해당 값을 반복해서 조정하여 오른쪽 물체를 나타내는 블록이 카메라 시야의 중심에 위치하고 전체가 시야에 포함되도록 합니다. 이때, 블록이 녹색으로 표시되어야 합니다.

-

카메라 설치 높이 = 카메라로부터 물체 표면까지의 거리 + 물체 높이.

데이터의 좋은 품질을 보장하려면 시야와 로봇의 작업 공간에 대한 요구 사항을 충족하는 동시에 카메라와 대상 물체 최상층 사이의 거리가 LSR XL-GL추천 작업 거리 및 PRO S-GL추천 작업 거리 내에 있는지 확인하십시오.

| PRO S-GL 카메라는 로봇 끝단에 장착되어 로봇과 함께 이동하므로 설치 높이를 설정할 필요가 없습니다. |

캘리브레이션 보드 모델 선택

-

LSR XL-GL 카메라

-

카메라 작업 거리가 1600~3000mm일 때 권장되는 캘리브레이션 보드 모델은 CGB-050입니다.

-

-

PRO S-GL 카메라

-

카메라 작업 거리가 500~800mm일 때 권장되는 캘리브레이션 보드 모델은 CGB-020입니다.

-

카메라 작업 거리가 800~1000mm일 때 권장되는 캘리브레이션 보드 모델은 CGB-035입니다.

-

IPC 선택

Mech-Mind IPC ADV IPC를 사용하는 것을 권장합니다. 이 모델은 딥 러닝 모델 패키지 추론이 필요한 시나리오에 적합합니다.

로봇 모델 선택

긴 판금 부품 솔루션에서는 피킹 범위와 정밀도 요구 사항에 따라 고하중 및 고정밀의 6축 로봇을 선택해야 하며, 예를 들어 KUKA_KR_210_R3100_ULTRA_ULTRA_F와 같은 로봇이 적합합니다. 본 솔루션에서는 이 로봇을 예시로 사용합니다.

다른 브랜드의 로봇을 선택하는 경우 로봇 모델 선택 내용을 참조하십시오.

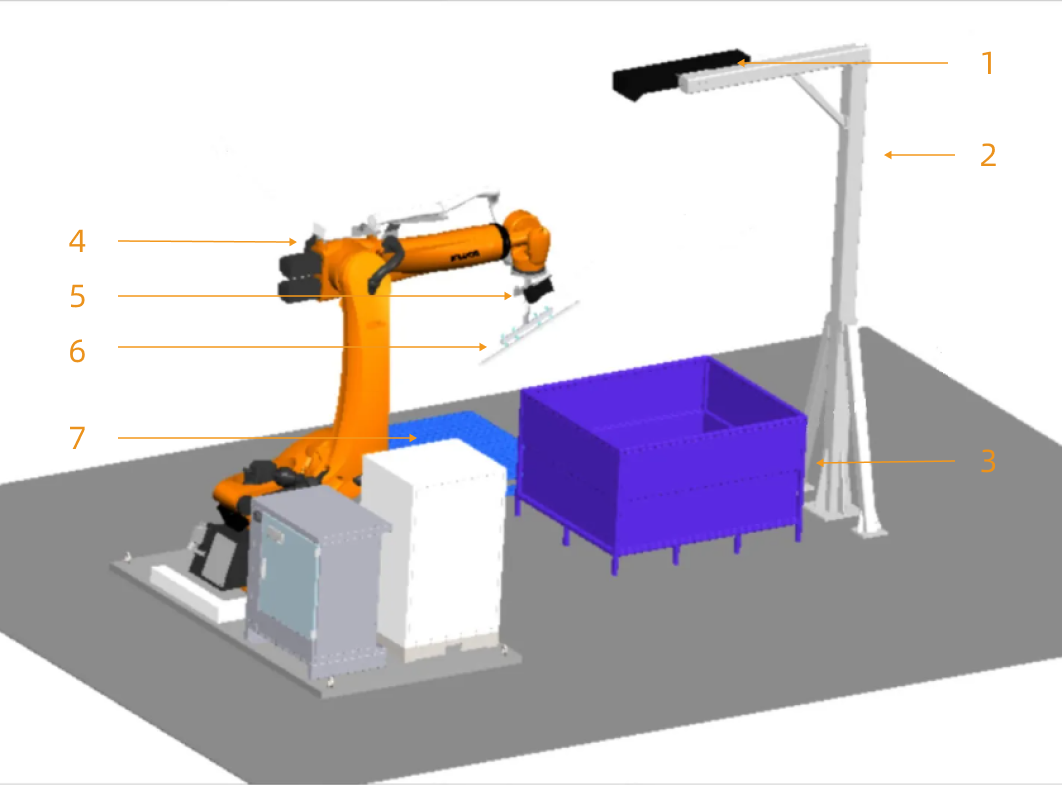

워크스테이션 배열 방식 설계

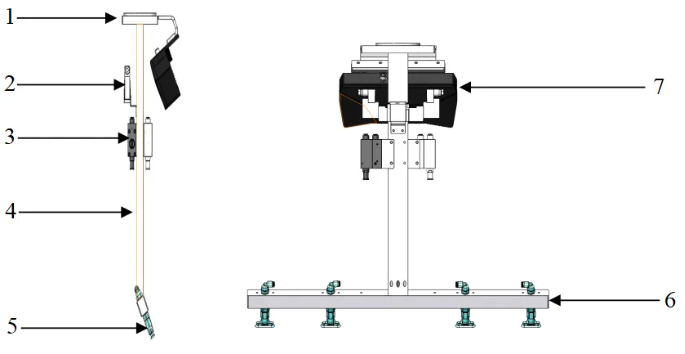

현장 워크스테이션 배열 방식은 아래 그림과 같습니다. LSR XL-GL 카메라는 트레이 위 3m 높이에 설치됩니다. PRO S-GL 카메라는 로봇 끝단에 장착되어 카메라가 이미지를 컵처한 후 모든 대상 물체의 포인트 클라우드 데이터를 얻을 수 있습니다. 그림의 각 구성 요소는 다음과 같습니다: 1-LSR XL-GL카메라; 2-카메라 마운팅 브래킷; 3-빈; 4-로봇; 5-PRO S-GL 카메라; 6-그리퍼; 7-배치 위치.

그리퍼 설계

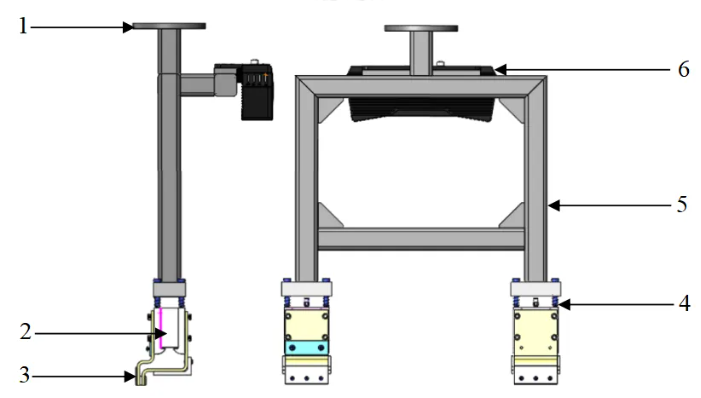

긴 판금 부품을 피킹하는 데 사용되는 일반적인 그리퍼는 두 가지 유형이 있습니다: 진공 그리퍼와 마그네틱 그리퍼입니다. 두 가지 유형의 그리퍼의 사용 시나리오, 구조, 장단점은 다음 표에 나와 있습니다.

| 유형 | 진공 그리퍼 | 마그네틱 그리퍼 |

|---|---|---|

적용 시나리오 |

대상 물체 표면은 깨끗하고 평탄하며, 구멍이 없습니다. |

강자성 대상 물체를 피킹할 수 있으며, 표면에 소량의 구멍이 있는 대상 물체도 피킹할 수 있습니다. |

예시 그림 |

|

|

구조 |

1-플랜지 설치; 2-컨트롤 밸브; 3-진공 생성기; 4-커넥팅 로드; 5-흡입 컵 ; 6-흡입 컵 마운팅 브래킷; 7-3D 카메라 |

1-플랜지 설치; 2-전자석; 3-자석 부속품; 4-버퍼링 메커니즘; 5-카메라 브래킷 마운트 ; 6-3D 카메라 |

장점 |

|

|

단점 |

|

|

해당 긴 판금 부품에는 구멍이 있고 철자성 재질이므로, 본 솔루션에서는 마그네틱 그리퍼 사용을 더 권장합니다.