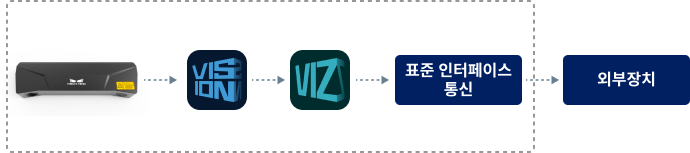

솔루션 설계

이 섹션에서는 소형 판금 부품의 설계 개요를 설명합니다. 내용에는 비전 시스템의 워크플로, 소프트웨어 조합, 카메라 모델 선택, 캘리브레이션 보드 선택 등이 포함됩니다.

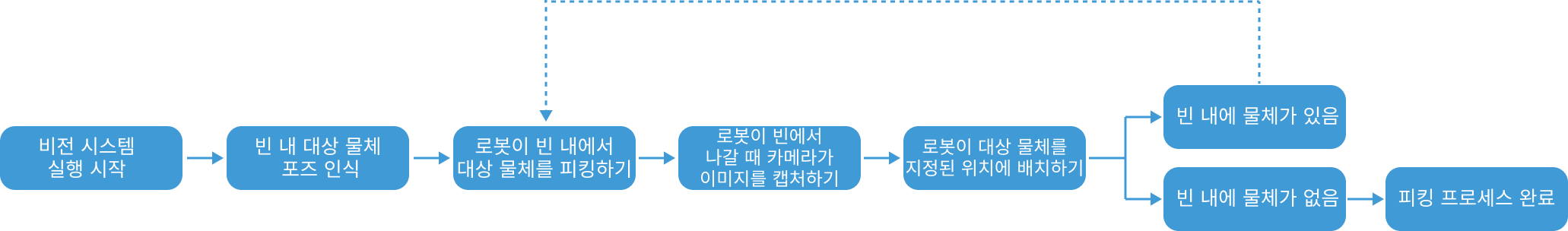

소프트웨어 조합

이 솔루션은 Mech-Vision를 사용하여 소형 판금 부품의 포즈를 인식하고 Mech-Viz를 사용하여 소형 판금 부품을 피킹하는 경로를 계획합니다.

아래 그림과 같이, Mech-Viz는 포즈를 기반으로 로봇의 피킹 경로를 계획하고, 표준 인터페이스 통신을 통해 로봇이나 PLC 등의 외부 장치로 해당 경로를 반환합니다.

카메라 모델 선택 및 설치 높이 결정

무작위 배치된 소형 판금 부품 로딩 프로젝트에서는 카메라 시야, 정밀도, 작업 거리에 따라 Mech-Eye PRO S-GL산업용 3D 카메라(PRO S-GL 카메라라고 함)를 사용하는 것을 추천합니다. 이 카메라는 높은 정밀도, 빠른 속도를 갖추고 있으며, 환경광 내성이 뛰어납니다. 이 카메라의 자세한 기술 사양은 PRO S-GL기술 사양을 참조하세요. 다른 카메라 모델을 사용해야 하는 경우 3D 카메라 선택 도구를 사용하여 적절한 모델을 선택하세요.

카메라 모델을 선택한 후 3D 카메라 선택 도구를 사용하여 카메라의 설치 높이를 결정하세요. 구체적인 프로세스는 다음과 같습니다.

-

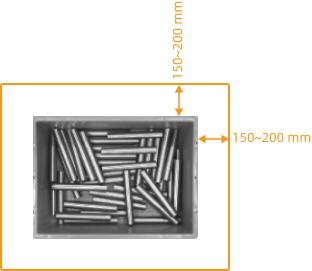

대상 물체 최상단 레이어의 치수를 확인하고, 가능한 최대 높이를 결정한 후 물체 크기 패널에 길이(mm), 너비(mm) 및 높이(mm) 값을 입력합니다.

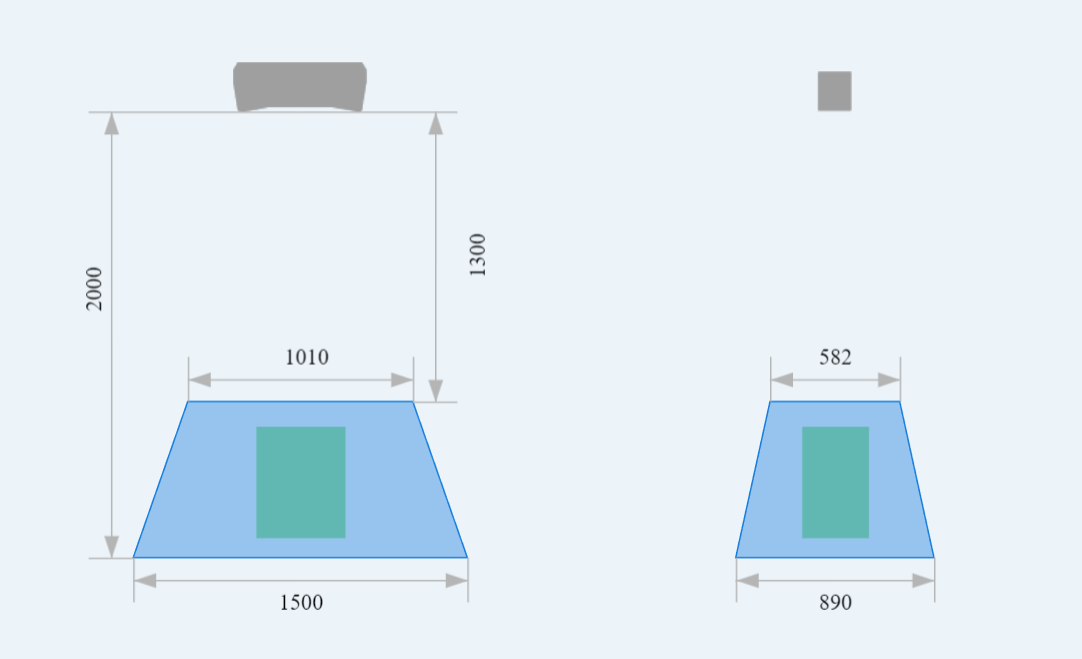

아래 그림과 같이, 들어오는 물체 위치의 편차를 수용하기 위해 물체의 최상층 주변의 각 모서리에 150~200mm의 여백을 남겨두어야 합니다. 즉, 입력하는 길이 및 높이 값은 물체 최상단 치수에 아래 그림에 표시된 여유 값을 더한 값이어야 합니다.

-

카메라로부터 물체 표면까지의 거리 오른쪽에 있는 스위치를 켜고 해당 값을 반복해서 조정하여 오른쪽 물체를 나타내는 블록이 카메라 시야의 중심에 위치하고 전체가 시야에 포함되도록 합니다. 이때, 블록이 녹색으로 표시되어야 합니다.

-

카메라 설치 높이 = 카메라로부터 물체 표면까지의 거리 + 물체 높이.

데이터의 좋은 품질을 보장하려면 시야와 로봇의 작업 공간에 대한 요구 사항을 충족하는 동시에 카메라와 대상 물체 최상층 사이의 거리가 추천 작업 거리 범위 내에 있는지 확인하십시오.

캘리브레이션 보드 모델 선택

-

PRO S-GL 카메라 작업 거리가 500~800mm일 때 권장되는 캘리브레이션 보드 모델은 CGB-020입니다.

-

PRO S-GL 카메라 작업 거리가 800~1000mm일 때 권장되는 캘리브레이션 보드 모델은 CGB-035입니다.

IPC 선택

Mech-Mind IPC STD 모델을 사용하는 것이 권장됩니다. 이 모델은 일반적인 디팔레타이징 및 로드&언로드 시나리오에 적합합니다.

로봇 모델 선택

소형 판금 부품 솔루션에서는 피킹 범위와 정밀도 요구 사항에 따라 FANUC_LR_MATE_200ID과 같은 소하중 고정밀 6축 로봇을 선택해야 합니다. 이 튜토리얼에서는 이 로봇을 예로 들어보겠습니다.

다른 브랜드의 로봇을 선택하는 경우 로봇 모델 선택 내용을 참조하십시오.

워크스테이션 배열 방식 설계

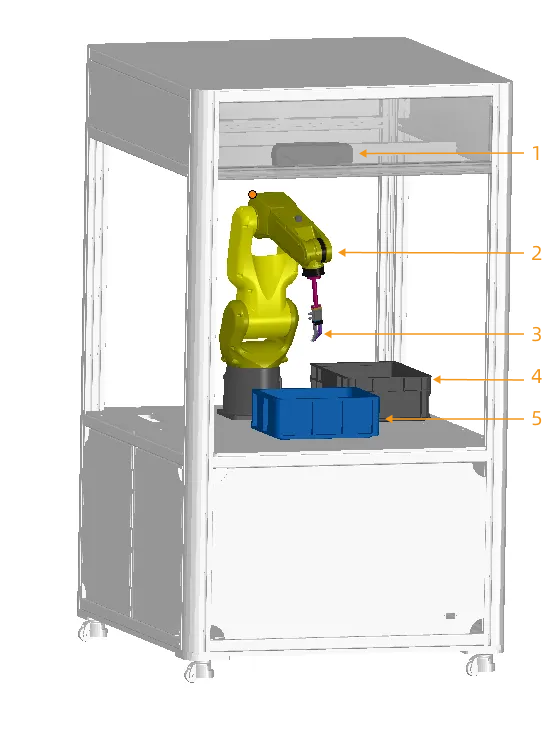

현장 워크스테이션 배열 방식은 아래 그림과 같습니다. PRO S-GL 카메라는 빈 위 1m 높이에 설치됩니다. 카메라가 이미지를 컵처한 후, 빈과 그 안에 있는 모든 대상 물체의 포인트 클라우드 데이터를 얻을 수 있습니다. 그림의 각 구성 요소는 다음과 같습니다: 1-PRO S-GL 카메라; 2-로봇; 3-그리퍼; 4-배치 빈; 5-인피드 빈.

그리퍼 설계

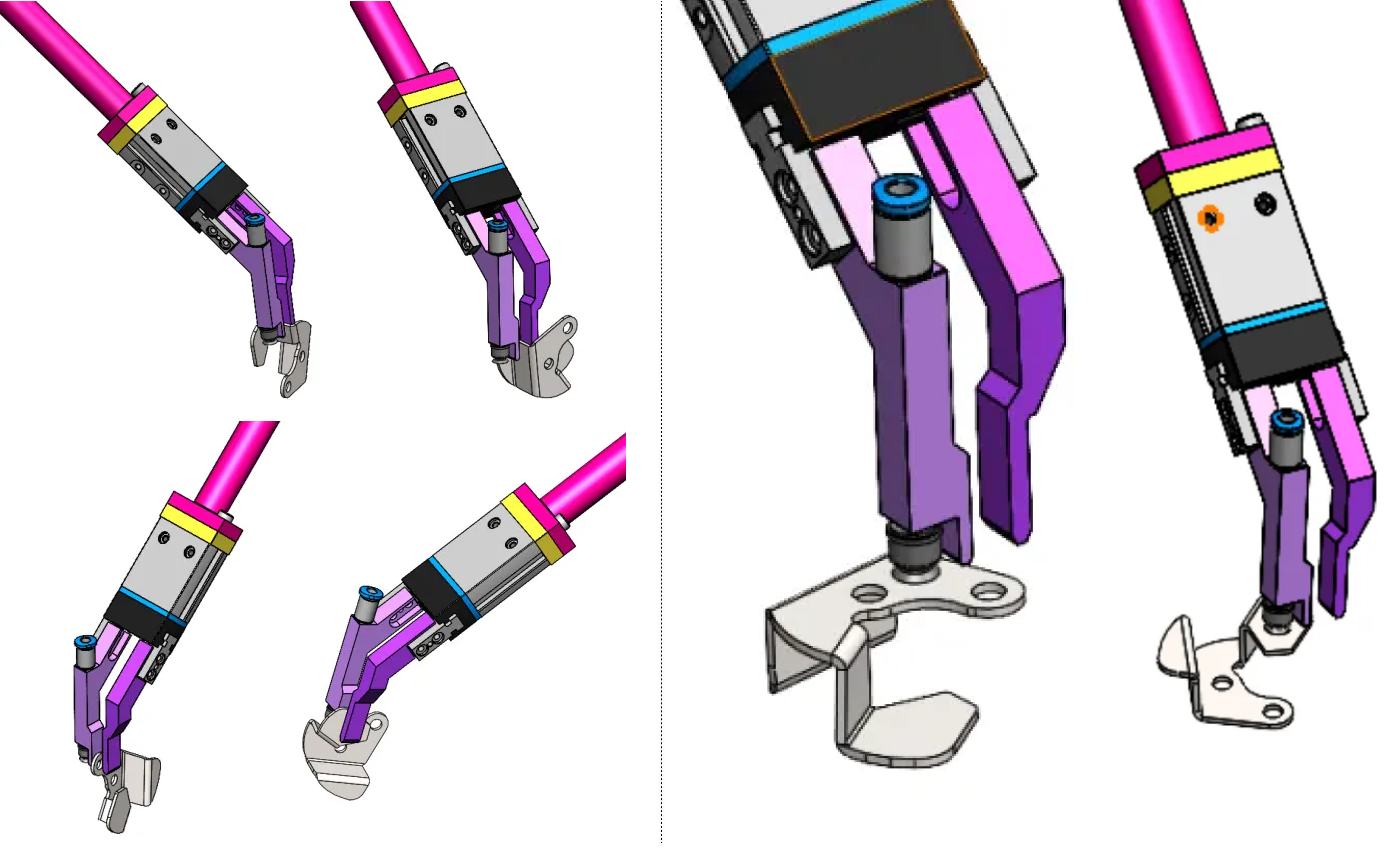

본 솔루션에서는 다양한 유형의 그리퍼를 사용하여 피킹 테스트를 진행하였으며, 테스트 결과는 아래와 같습니다.

-

진공 그리퍼 단독 사용 시: 피킹 성공률은 95%입니다.

-

2 핑거 그리퍼 단독 사용 시: 판금 부품은 대부분 수평으로 놓여 있어 피킹 시 그리퍼가 빈이나 다른 대상 물체와 충돌하기 쉽습니다. 이로 인해 2 핑거 그리퍼는 수평으로 놓인 판금 부품을 피킹할 수 없으며, 피킹 성공률은 겨우 15%에 불과합니다.

-

핑거 그리퍼와 진공 그리퍼의 조합형 그리퍼: 피킹 성공률은 99%입니다.

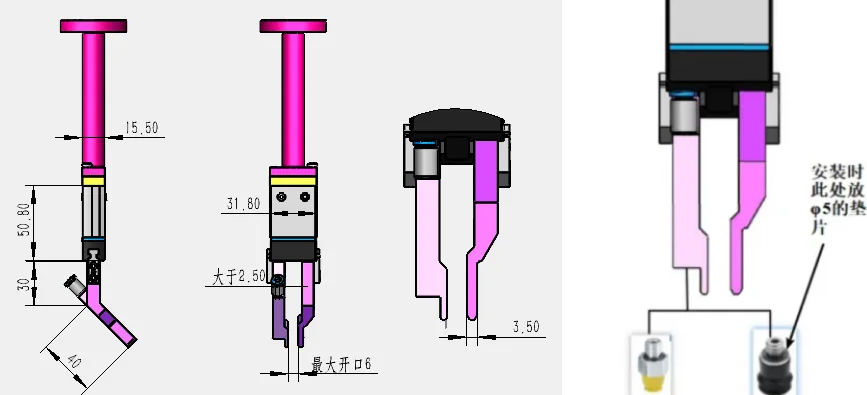

종합적으로 판단하여 최대한의 피킹 성공률을 확보하기 위해, 본 솔루션에서는 핑거 그리퍼와 진공 그리퍼로 구성된 조합형 그리퍼를 채택하였으며, 그 설계는 아래 그림과 같습니다.

핑거 그리퍼와 진공 그리퍼로 구성된 조합형 그리퍼를 사용하여 소형 판금 부품을 피킹하거나 흡착하는 도식도는 아래 그림과 같습니다. 왼쪽 그림은 피킹 도식도를, 오른쪽 그림은 흡착 도식도를 나타냅니다.