吸盘结构设计

本文以吸盘式夹具为例,介绍物流行业中吸盘式夹具的结构设计,包括标准件选型、真空系统设计以及其他附件的设计。

主体结构设计

设计吸盘主体结构时,需注意以下事项。

-

确保主体结构坚固

务必保证吸盘的主体结构坚固,必要时应进行受力仿真。对于某些承重部件,不建议采用刚度较差的铝型材。

-

添加缓冲装置

在吸盘的垂直方向上添加缓冲装置,对工件和吸盘有一定的保护作用。设计较大尺寸的吸盘时,还需考虑到单边受力可能导致吸盘下压后无法恢复原状的情况。

-

注意回转的影响

当需要特定的吸取或放置姿态时,通常不希望工件在吸附过程中发生旋转,因此选择的吸盘适配器应具备防旋转功能。若工件的被吸附面存在未知的倾斜角度,则应在吸盘末端增加适配器,以适应该倾斜角度。

吸盘选择

选择吸盘时,需注意以下事项。

-

吸盘寿命

波纹吸盘(也称风琴吸盘)的使用寿命通常比海绵吸盘长。

-

吸盘惯性

一般情况下,吸盘吸取重物后惯性越大,机器人携带吸盘时的运动表现越差。

-

吸盘材质

软质吸盘在吸取纸箱时更易贴合纸箱表面,所以一般情况下应优先选择材质较软的吸盘(如硅胶波纹吸盘)。

但如果纸箱较重,软质吸盘可能无法牢固吸取纸箱,此时需选择硬质吸盘。

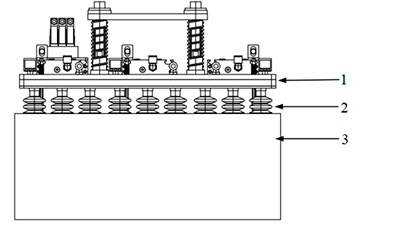

如下图所示。1 为吸盘主体,2 为吸嘴,3 为纸箱。

真空系统选择

设计真空系统时,需注意以下事项。

-

考虑真空系统气流量

当真空系统需要较大气流量时,通常选用风机。为确保吸具内部止回阀流量平衡,提升整体性能,建议在风机上加装泄压阀。

-

考虑气体泄漏

当压缩气体存在较大泄漏时,吸附力会显著下降。此时应提升真空源的性能,并适当增大配气管路的有效横截面积,以提升吸附能力。

-

考虑影响吸附力的因素

真空发生器与吸盘之间的距离,及其连接管路的尺寸,都会影响吸盘的实际吸附力。一般建议尽可能缩短二者之间的距离,并选用合适口径的气管,以降低流动阻力。

-

考虑极端情况

由于可能出现断电等极端情况,应选择常闭供给阀或带有保持功能的供给阀。在存在破真空阀的情况下,应搭配节流阀来调节破真空流量,提高破真空过程的可控性和稳定性。

传感器设计

设计传感器时,需注意以下事项。

-

合理设置掉落检测传感器的位置和数量

为了适应各种纸箱尺寸和吸取方式,应根据实际需求设置掉落检测传感器(光电传感器+探杆)的位置和数量。

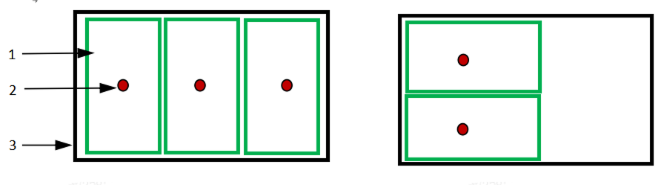

如下图所示为常见的纸箱吸取方式,其中 1 为纸箱,2 为传感器位置,3 为吸盘。

传感器的位置和数量设置应综合考虑上图中两种吸取形式,如下图所示。

-

考虑极端情况

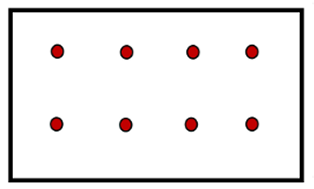

在布置传感器时,应综合考虑吸盘的吸取路径以及最小尺寸纸箱的覆盖范围。例如,在某些情况下,传感器可能会检测到纸箱的边缘位置,若机器人运动过程中发生轻微晃动,可能导致传感器误判。为降低此类风险,可适当减小两个传感器之间的间距,以提高检测稳定性。

-

关注传感器寿命

对于存在相对运动的传感器部件,应关注其使用寿命。可从结构设计与材料选型两个方面进行优化,例如,探杆中的运动部件可选用不锈钢材质以提高耐磨性与可靠性。此外,传感器的安装钣金建议选用厚度不小于 3 mm 的板材,以确保安装强度和稳定性。

读码器设计

设计读码器时,需注意以下事项。

-

考虑条码位置

由于吸盘吸取时会有一定的压缩,因此在机器人吸取工件后进行读码时,通常要求条码与纸箱顶部保持一定距离,推荐距离为 70 mm ~ 150 mm。否则,在如下图所示吸取姿态时,可能会影响读码成功率。

-

考虑条码打印质量

物流行业中,常使用一维码,其精度通常在 0.2 mm ~ 0.5 mm。为确保良好的读码效果,一般要求条码打印质量达到 B 级以上。

-

优先使用动态读码

在快节奏的纸箱吸取场景中,尽量使用动态读码替代静态读码。

-

确定读码器布置形式

常见的读码器布置形式如下图所示。

-

固定式安装:多用于流水线旁或与机器人等配合完成物流产品扫码的场景。

-

安装机器人末端:可实现多自由度和多姿态读码。当工件表面覆盖了透明材质,或需透过亚克力等透明材料读取条码时,应避免附近的光源在条码附近形成光斑,影响读码成功率。

-

安装在机器人大臂:该安装方式可将读码与机器人运动融合,有利于提高生产效率。

-

-

考虑读码器支架设计

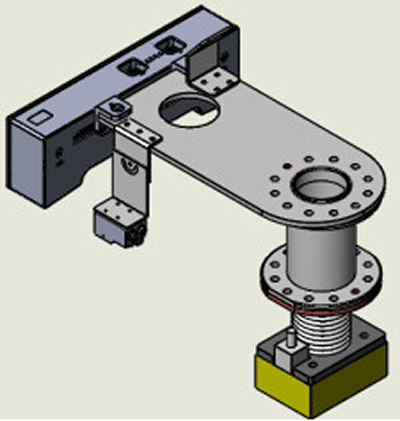

读码器支架应具备调整余量,以便在多个方向上进行调整。实际可基于下图所示支架进行简化。

其他附件设计

设计其他附件时,需注意以下事项。

-

风管自由段长度

应根据机器人六轴运动姿态设计风管自由段的长度,以避免弯折。

-

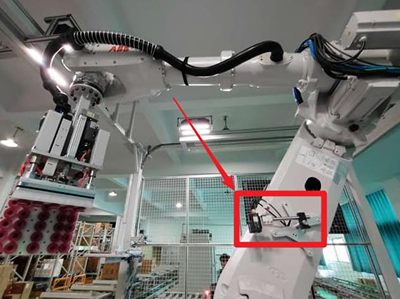

风管走向

应尽可能使风管整体走向平滑、柔顺。由于机器人可能在不同工位作业,所以可将风管架高(如下图所示),并同时考虑风机供气量和压力。

-

风管防磨

在风管与机器人、夹具等直接接触的地方,应使用耐磨布或防磨管,以延长风管的使用寿命。

-

管线布局

需综合考虑风管和其他管线的布局,避免在机器人运动过程中各个管线相互碰撞和摩擦,导致气体泄漏。

-

部件寿命

对于受力较大或有间歇性冲击的场景,需重点考虑附件寿命,以避免机器人运动时部件断裂。