深筐抓取常见问题

本节介绍使用夹具在深筐中抓取工件时的常见问题及解决方法。

夹具结构设计不合理

-

问题现象

夹具外轮廓尺寸过大,结构设计不合理。在抓取料筐底层工件时,夹具与料筐或工件发生碰撞,无法达到预期的清筐率。

-

解决方法

设计夹具时,应注意以下事项。

-

设计夹具时,应充分考虑料筐深度,确保在极限条件下仍能够成功抓取工件。

-

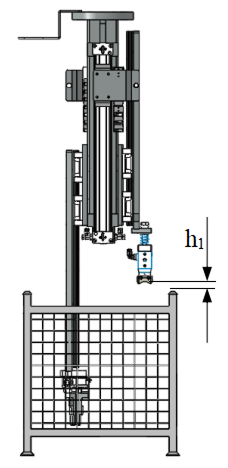

抓取底层工件时,确保机器人的第六轴末端、相机、管线包以及夹具的其他附件与料筐上表面保持一定安全距离,如下图所示 h1。

-

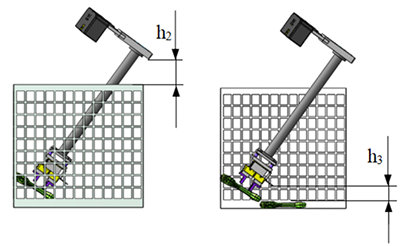

当夹具以一定的倾斜角度抓取工件时,确保机器人的第六轴末端、相机、管线包以及夹具的其他附件与料筐边缘、其他工件保持一定安全距离,如下图所示 h2 和 h3。

-

一般情况下,不建议机器人的第五轴和第六轴进入深筐进行抓取。但如果工件尺寸较大且料筐具有特殊设计(长、宽较大,高度较小),可酌情允许前述操作。

-

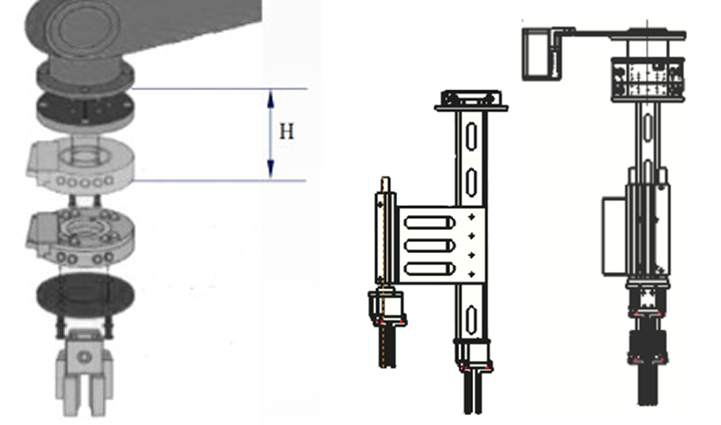

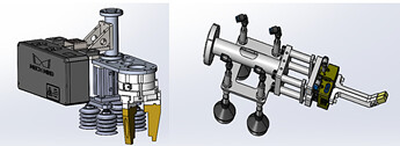

当需要在同一工位处理多种型号的工件时,应设计多款夹具以满足上述要求。一般情况下,可通过快换盘实现不同夹具之间的切换。需注意快换盘的精度不能影响抓取精度。此外,请勿将相机安装在夹具侧。

快换盘安装位置如下图所示 H 区域。

-

在安装多个夹具和相机时,尽量避免夹具和相机排列在同一方向上。

如下图所示,当工件倾斜时,如果夹具在某个方向上的长度过长,夹具在抓取时易与料筐发生碰撞。

实际生产时,可参考下图进行夹具设计。

-

夹具兼容性差

-

问题现象

当夹具兼容性较差时,准确抓取必须依赖于准确的工件位姿。然而,深筐来料的随机性较高,加之工件自身特性(如反光性)、生产线整体精度的影响,往往难以稳定获取准确的工件位姿,导致夹具抓取工件失败,或抓取后工件掉落,甚至影响工件放置。

-

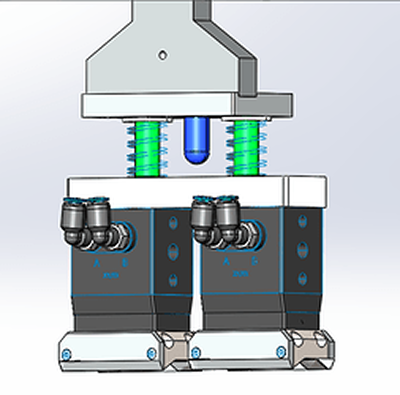

解决方法

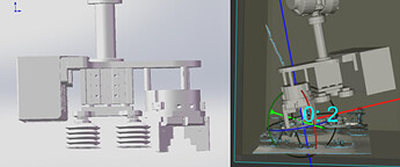

针对抓取精度要求较高的场景,可考虑为夹具增加浮动装置,从而更好地适应工件位姿误差,提升抓取可靠性。如下图所示。

设计浮动装置时应注意以下事项。

-

应保证浮动装置可在“浮动状态”和“非浮动状态”之间自由切换,且抓取工件后,夹具立刻恢复抓取前的状态。

-

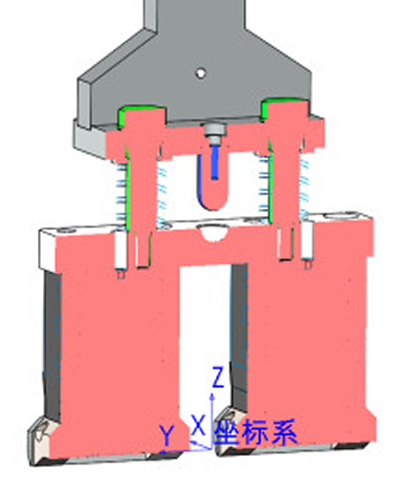

夹具处于浮动状态时,应仅在需要浮动的方向上设置浮动,其余方向应保持固定。例如,夹具在 Z 方向上浮动时,应确保 X、Y 方向固定。

典型的浮动装置设计如下图所示。

-

附件选型和布局不合理

-

问题现象

附件选型和布局不合理,在抓取过程中易发生剐蹭,甚至碰撞。

-

解决方法

-

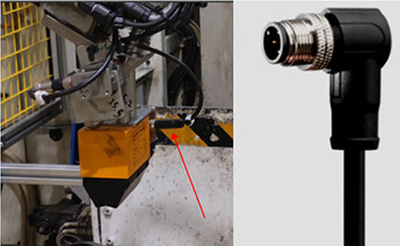

在夹具设计初期,应综合考虑夹具末端风管接头、电气接头等部件的安装方式,以及线缆、风管的布局。

-

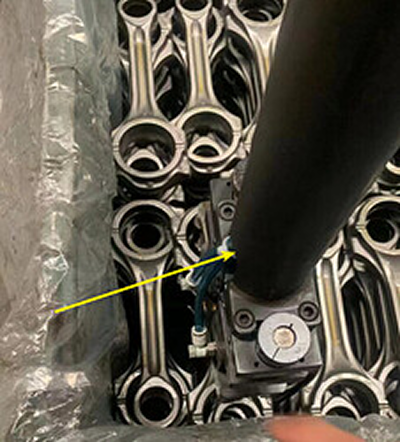

对于快插头、航插端子等部件,最好采用顶部出线方式。如果必须侧面出线,应尽量选择“L”型端子。

-

线缆和风管的布局应尽量紧凑,并且可考虑利用夹具内部的空间。

-