夹具设计流程

本文介绍夹具设计的一般流程。

设计前:了解生产信息

设计夹具前,应了解相关的生产信息,例如工件基本信息、来料方式等,下文将进行具体介绍。

-

明确工件基本信息

-

工件重量

-

工件尺寸

-

工件材质

-

工件制造工艺

-

-

确认工件来料方式

-

确认载具类型(托盘、浅筐、深筐或料架),以及筐的形式(网格式、平板式或其它)及尺寸。

-

确认来料方式是否影响抓取。

-

确认不同层工件之间是否有隔板、是否需要抓取隔板。

-

确认是否接受在抓取过程中存在人工干预。

-

-

明确工件放置要求

-

如果可随意放置工件,无需考虑工件朝向或姿态,则所需夹具相对简单。

-

如果需以特定角度、姿态、朝向放置工件,可能需要额外的翻转装置或旋转装置。

-

如果后道工序对工件放置精度要求较高,则夹具设计较复杂,可能需考虑使用二次定位装置。

-

-

明确抓取节拍要求

-

抓取节拍需符合前道工序、后道工序或客户的要求。

-

抓取节拍对夹具设计影响较大,特别是抓取速度较快的情况下,需保证抓取稳定性。

-

设计时:明确设计要点

实际应用中,夹具分为夹爪式夹具、磁吸式夹具和吸盘式夹具,设计过程中,针对不同种类的夹具,存在不同的设计要点,具体说明如下。

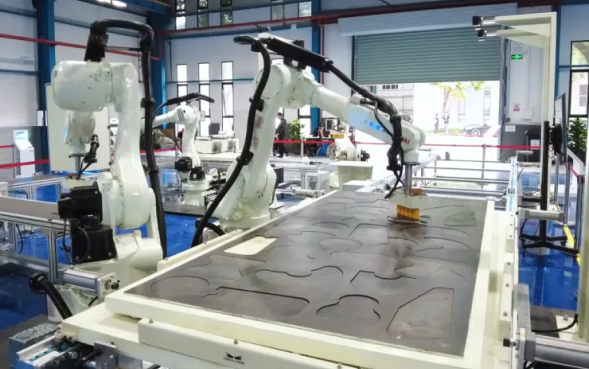

夹爪式夹具

当工件形状不适合吸取,且工件不允许被磁化时,推荐使用夹爪式夹具。夹爪式夹具适用于形状复杂的工件,实现稳定抓取。如下图所示为小圆环抓取。

夹爪式夹具设计要点如下:

-

需根据工件重量选择合适的夹爪。同时需在满足工件抓取成功率和抓取精度前提下,留有一定的安全余量,即在工件重量基础上加上足够的额外夹持能力,以应对各种不确定因素,确保抓取过程安全可靠。

-

应设计多个抓取方式,不仅限于内撑或外夹,以提高抓取成功率。

-

与工件接触的夹具部分的硬度应低于工件硬度,避免划伤工件。

-

可考虑在夹爪处增加滚花以增加摩擦力。

-

可考虑在夹具的合适位置安装掉落检测传感器,增加掉件检测功能,以防止工件掉落后引发其他问题。

-

当工件存在多个抓取点时,夹爪设计时需考虑不同抓取位置的兼容性。通常应在单边预留不少于 2 mm 的抓取间隙,以避免抓取过程中发生碰撞。

|

建议在Mech-Vision中将抓取点设计在工件重心处,以避免工件在抓取后发生翻转或掉落。 |

磁吸式夹具

当金属工件紧密排列,边缘和侧面难以插入夹具,仅能接触上表面时,可考虑选用磁吸式夹具。磁吸式夹具可直接吸附工件上表面,确保抓取稳定有效。

磁吸式夹具设计要点如下:

-

需根据工件重量选择合适的电磁吸盘,避免吸力过大导致一次吸取多个工件,或吸力过小导致工件被吸起后掉落。

-

设计多个吸取位置可以提高成功抓取的机会。

-

可考虑在夹具的合适位置安装掉落检测传感器,增加掉件检测功能,以防止工件掉落后引发其他问题。

-

对于普通电磁铁,建议吸力达到工件重量的 10 倍以上;对于电永磁铁,需根据工件表面情况选择安全系数为 3~5。

|

建议在Mech-Vision中将抓取点设计在工件重心处,以避免工件在抓取后发生翻转或掉落。 |

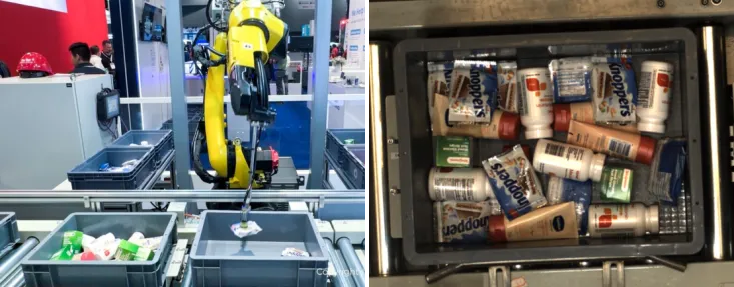

吸盘式夹具

当来料中混合有不同类型的工件,且这些工件表面光滑、无孔,抓取区域能够充分覆盖吸盘,并且对抓取精度要求不高时,建议选用吸盘式夹具。如下图所示为货品吸取。

吸盘式夹具设计要点如下:

-

根据工件重量、抓取位置、表面情况确定真空元件型号。

-

可设计多个吸附位置,以提高吸取成功率。

-

根据工件表面特征(如光滑程度、有无漏气孔等)选择合适的吸盘,以确保吸盘稳定吸附工件。

-

可考虑在夹具的合适位置安装掉落检测传感器,增加掉件检测功能,以防止工件掉落后引发其他问题。

-

在设计安全余量时,应特别关注抓取后可能发生翻转的情况,同时避免吸盘吸力过大损坏工件。

|

建议在Mech-Vision中将抓取点设计在工件重心处,以避免工件在抓取后发生翻转或掉落。 |