轮廓测量仪入门教程

1. 开箱检查

2. 确认接口及指示灯

轮廓测量仪由感测头和控制器组成。以下小节分别介绍轮廓测量仪的感测头和控制器。

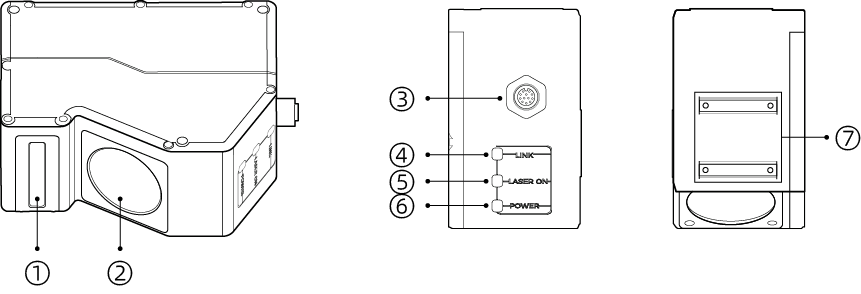

2.1. 感测头

请对照以下图示及表格,确认感测头各部分的功能。

| 序号 | 名称 | 功能 |

|---|---|---|

① |

激光发射器 |

发射激光线。 |

② |

感光单元 |

接收目标表面反射的激光线。 |

③ |

控制器接口 |

用于连接控制器,详见控制器接口。 |

④ |

LINK指示灯 |

熄灭:网络未连接 |

绿色闪烁:数据传输中 |

||

黄色闪烁:数据传输中,但速度低于正常值 |

||

⑤ |

LASER ON指示灯 |

熄灭:激光未发射 |

常亮:激光发射中 |

||

⑥ |

POWER指示灯 |

熄灭:未接通电源 |

绿色常亮:电压正常 |

||

⑦ |

遮光装置安装孔 |

用于在感测头上安装遮光装置。 |

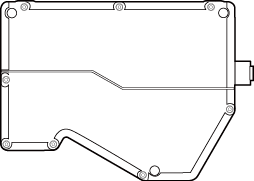

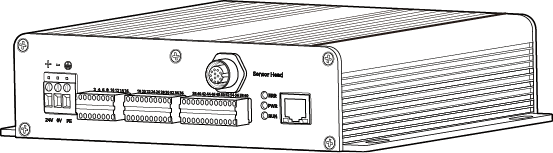

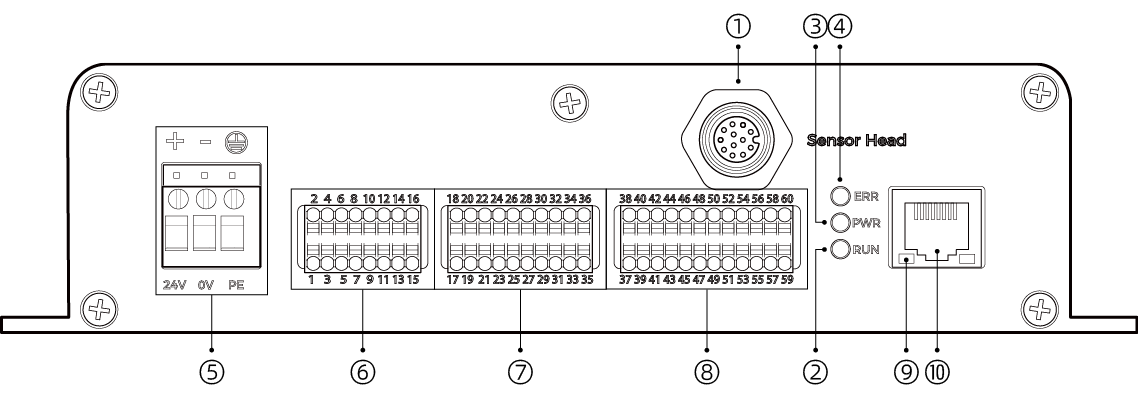

2.2. 控制器

请对照以下图片及表格,确认控制器各部分及指示灯的功能。

| 序号 | 名称 | 功能 |

|---|---|---|

① |

感测头接口 |

用于连接感测头,详见感测头接口。 |

② |

RUN指示灯 |

亮起:采集图像中 |

熄灭:图像未采集 |

||

③ |

PWR指示灯 |

绿色常亮:电压正常 |

熄灭:电压异常或未接通电源 |

||

④ |

ERR指示灯 |

闪烁:发生错误 |

熄灭:工作正常 |

||

⑤ |

电源端子 |

24V:+24V直流输入 |

0V:0V直流输入 |

||

PE:接地 |

||

⑥ |

输入信号端子 |

详见输入信号端子。 |

⑦ |

输出信号端子 |

详见输出信号端子。 |

⑧ |

编码器信号端子 |

用于连接编码器,详见编码器信号端子。 |

⑨ |

网络指示灯 |

闪烁:数据传输中 |

熄灭:无数据传输 |

||

⑩ |

RJ45网口 |

用于连接网线的RJ45插头。 |

3. 安装与连接

|

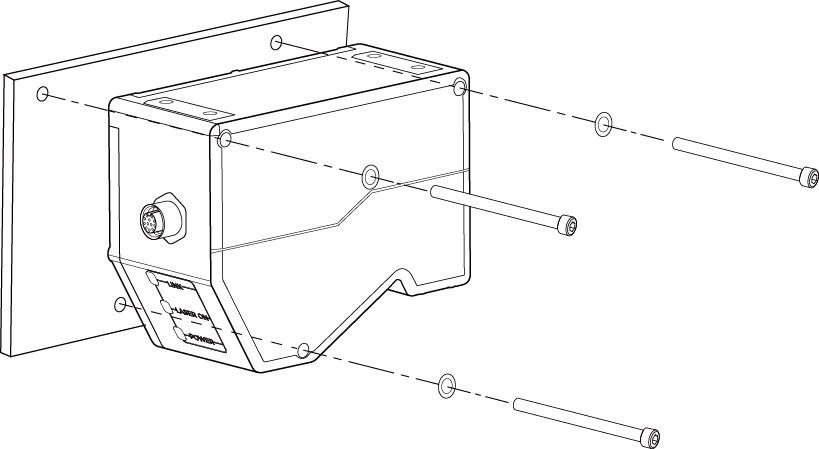

3.1. 安装感测头

安装前,请确认以下注意事项:

-

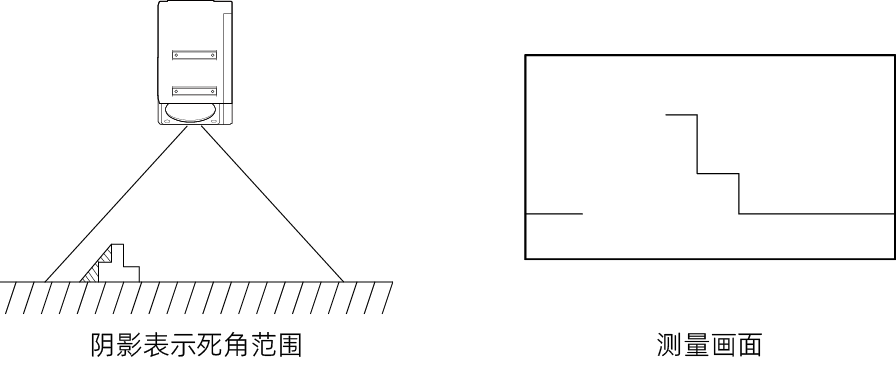

目标物体的形状可能导致测量范围中产生死角。安装前需评估死角对检测的影响。本产品的激光基本呈平行状态,受死角影响较小。

-

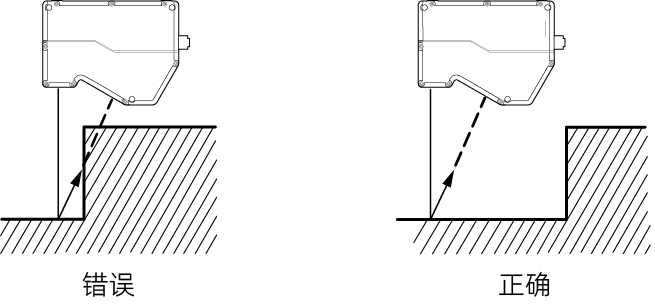

安装时,需保证目标物体反射的线激光不被遮挡。

-

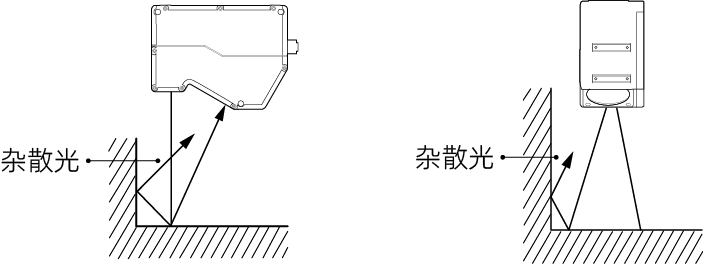

激光经墙面等周围物体反射后,会产生杂散光。安装前需评估杂散光对测量的影响。

-

为保证感测头散热良好,请将其安装在金属转接件上,并保证转接件与空气接触的面积至少为感测头侧面面积3倍。

关于散热措施的更多信息,请参考轮廓测量仪散热措施。

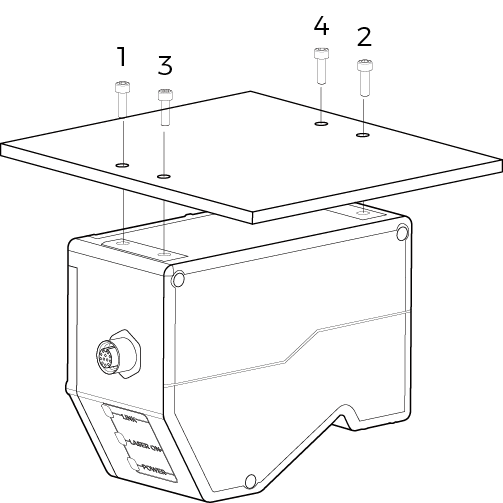

3.2. 安装控制器

安装前,请确认以下注意事项:

-

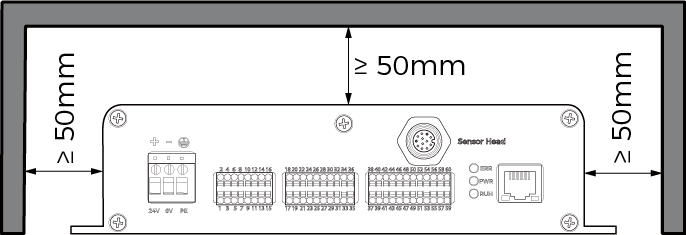

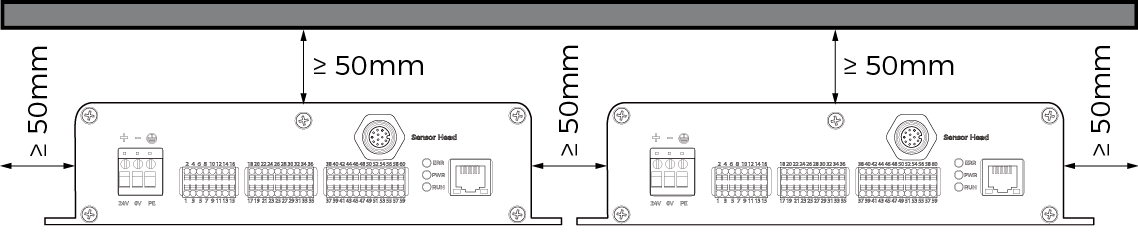

安装控制器时,请为其上侧与左右两侧预留至少50mm的空间。此外,连接面板正前方请预留至少90mm的空间。

-

并排放置控制器时,相邻控制器之间请预留至少50mm的空间,控制器上方请预留至少50mm的空间。

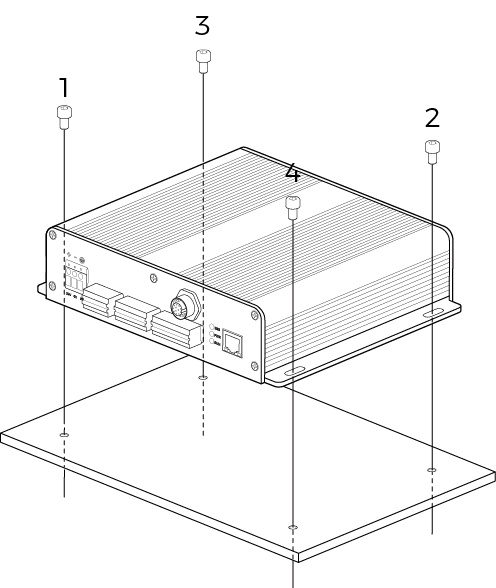

如下图所示,放置4颗M5 × 8螺钉,再使用开口扳手拧紧螺母。

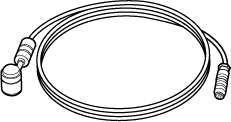

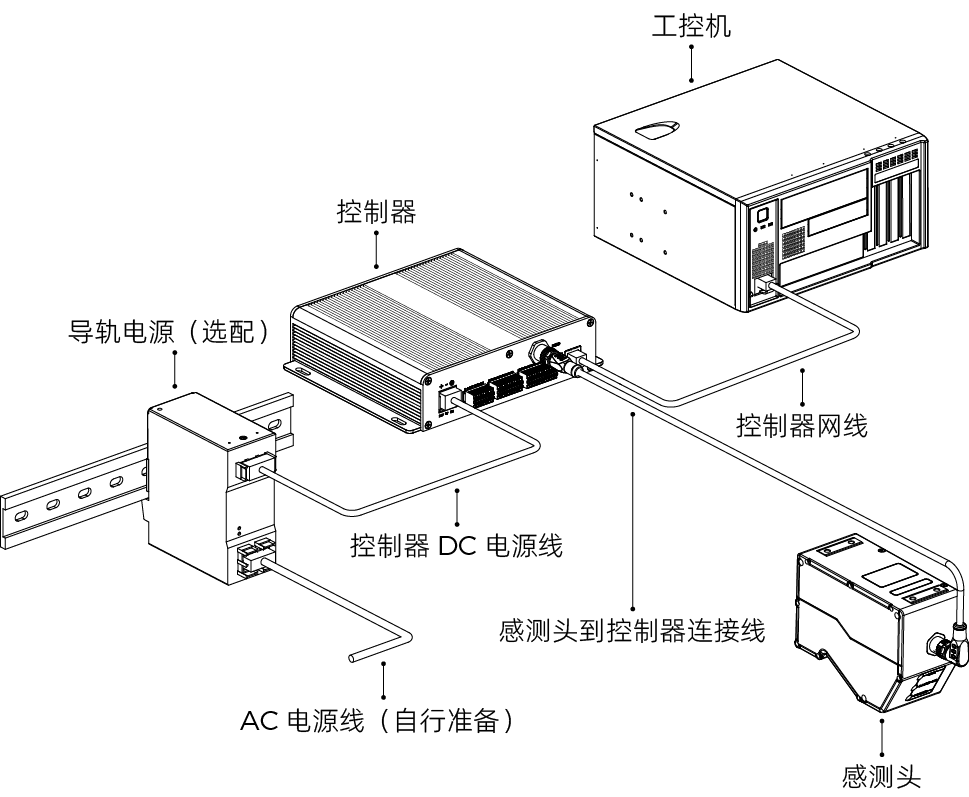

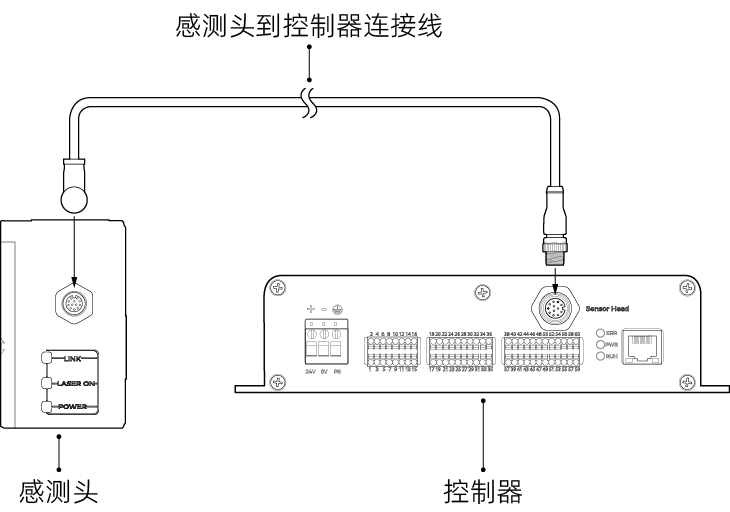

3.3. 连接感测头和控制器

将感测头到控制器连接线的弯头插入感测头的控制器接口,直头插入控制器的感测头接口。

-

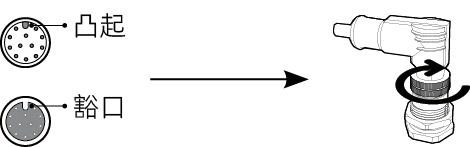

将感测头到控制器连接线航插头的凸起对准航插接口的豁口插入。

-

拧紧紧固螺母,推荐扭矩为0.7N·m。拧紧后,约有2mm间隙。

|

请妥善固定线缆,防止拉扯而损坏线缆或插头。 |

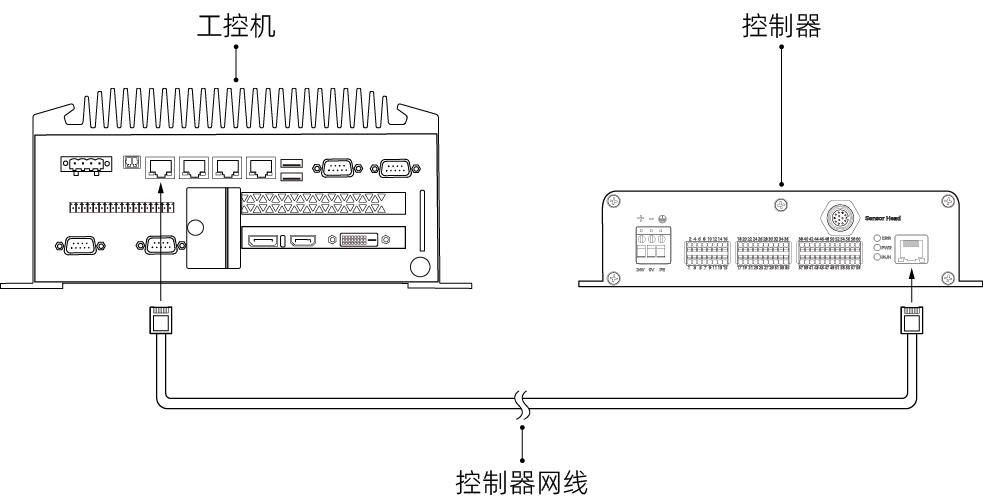

3.4. 连接控制器和工控机

将控制器网线一端插入控制器的RJ45网口,另一端插入工控机的RJ45网口。

|

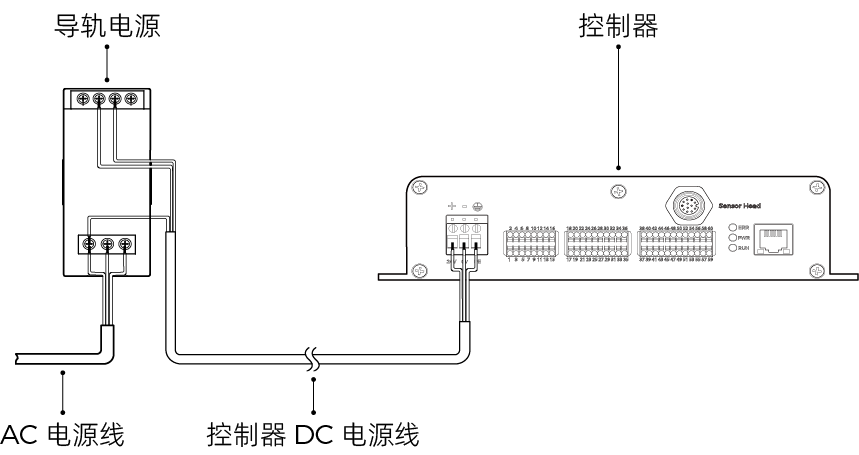

3.5. 连接控制器和导轨电源

|

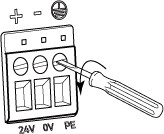

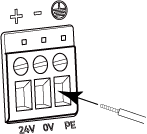

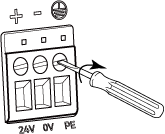

3.5.1. 连接控制器DC电源线和控制器

-

使用一字螺丝刀拧松控制器电源端子上方的螺钉。

-

将标签为+V的线缆接入24V端子,标签为-V的线缆接入0V端子,标签为PE的线缆接入PE端子(

)。

)。

-

使用一字螺丝刀拧紧端子上方的螺钉。推荐扭矩为0.2N·m。

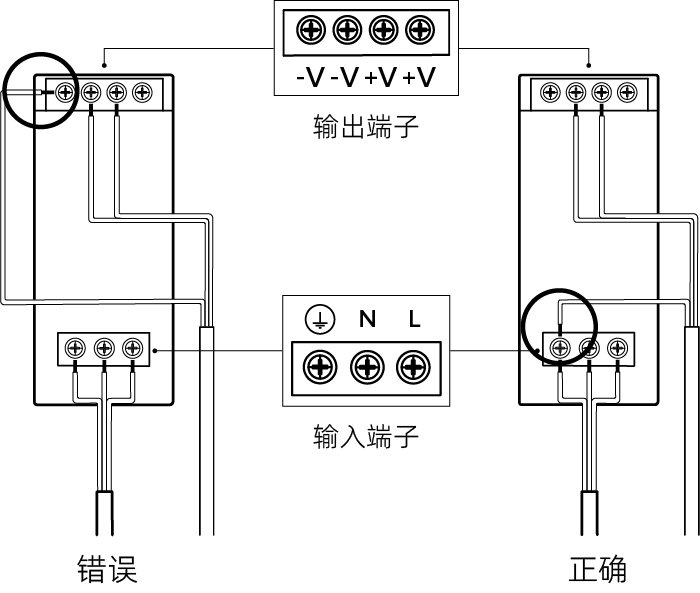

3.5.2. 连接线缆和导轨电源

-

使用一字螺丝刀拧松导轨电源端子上的螺钉。

-

连接控制器DC电源线:将标签为+V的线缆接入+V输出端子,标签为-V的线缆接入-V输出端子,标签为PE的线缆接入接地端子(

)。

)。 -

连接AC电源线:将火线接入L输出端子,零线接入N输出端子,地线接入接地端子(

)。

)。 -

使用一字螺丝刀拧紧端子上的螺钉。

|

3.6. 连接控制器和外部设备

可将PLC、编码器等外部设备连接至控制器的相应端子,控制轮廓测量仪进行数据采集,或为外部设备提供数据采集状态信号。

如需连接外部设备,请参考以下章节,确认需连接的设备和信号端子:

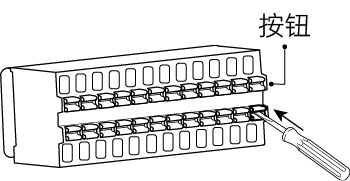

确认需连接的端子后,请执行以下步骤将线缆连接至控制器的相应端子:

-

选择需要插入线缆的信号端子,使用一字螺丝刀按住信号端子上/下方的按钮。

-

将线缆插入信号端子中,再移开一字螺丝刀。

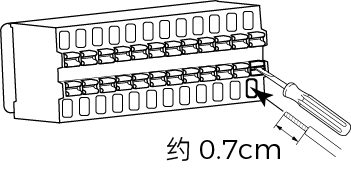

-

线缆的裸露部分应为约0.7cm长。如裸露部分过短,可能导致接线失败。

-

线缆的裸露部分为散线时,请先将其拧为一股线,再进行连接。

-

-

轻轻拽动线缆,如线缆未被拉出来,则连接成功。否则,请重新连接线缆。

拽动线缆时,应避免用力过大,否则将导致线缆被拽出,裸露部分断裂。

如需拔出线缆,请使用一字螺丝刀按住信号端子上/下方的按钮,然后拔出。

轮廓测量仪硬件的安装和连接已完成。接下来将介绍如何使用Mech-Eye Viewer连接轮廓测量仪,并控制轮廓测量仪采集图像。

4. 下载并安装Mech-Eye SDK

你可以从梅卡曼德下载中心下载Mech-Eye SDK安装包。

解压安装包后,双击安装文件即可安装Mech-Eye SDK。更多Mech-Eye SDK下载、安装、升级、卸载等信息可参考Mech-Eye SDK安装指南。

5. 设置IP地址

连接轮廓测量仪前,需确保以下两个IP地址唯一,且在同一网段。

-

轮廓测量仪的IP地址

-

与轮廓测量仪相连的电脑网口的IP地址

轮廓测量仪出厂时的默认IP设置如下:

IP地址分配方式 |

静态 |

|---|---|

IP地址 |

192.168.23.203 |

子网掩码 |

255.255.255.0 |

网关 |

0.0.0.0 |

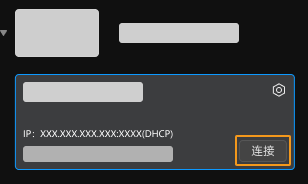

请按照以下步骤设置轮廓测量仪的IP地址:

-

双击打开Mech-Eye Viewer。

-

选择待连接的轮廓测量仪,单击

。

。

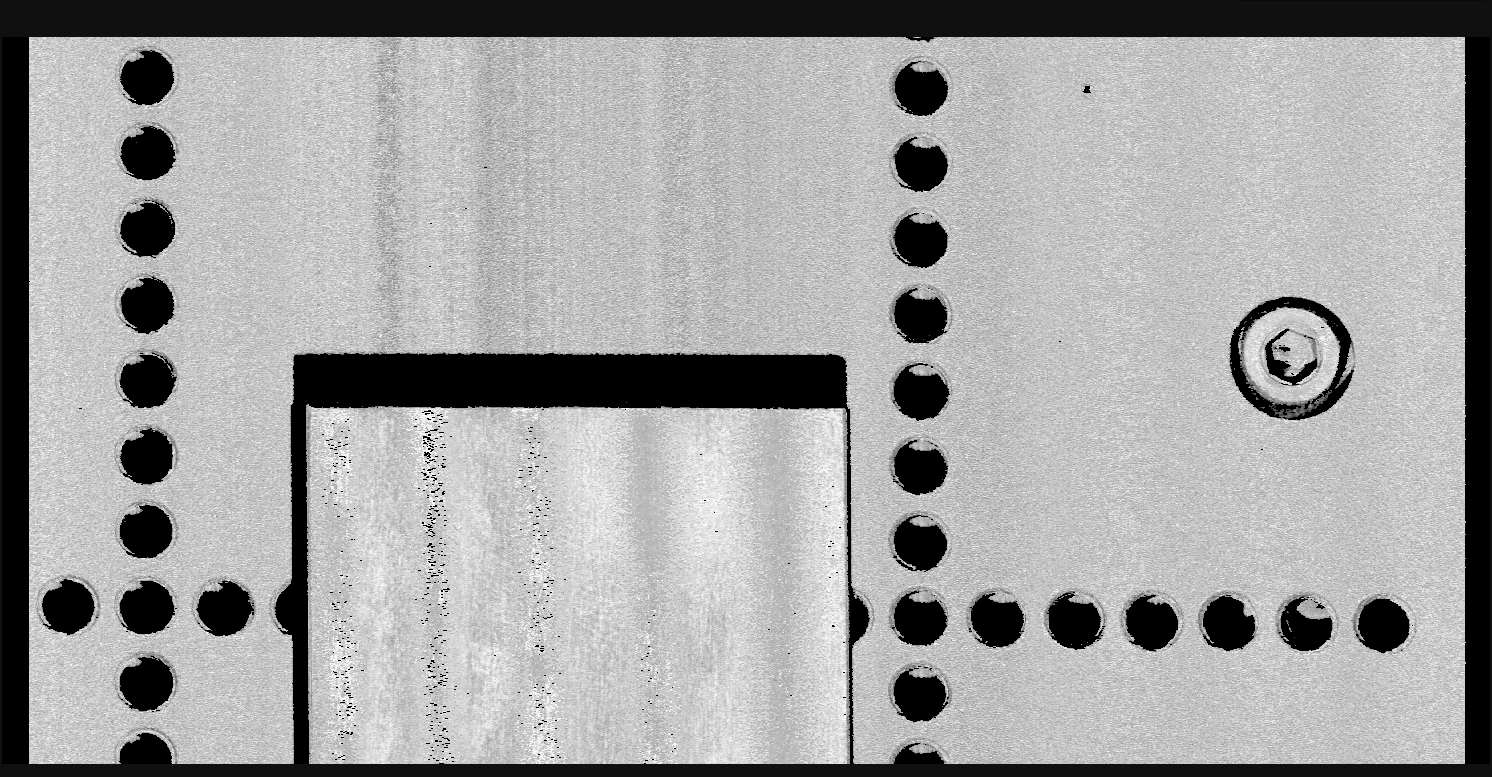

7. 采集数据

轮廓测量仪通过逐行扫描物体获取数据。每扫描一行将采集一张原始图像。从原始图像的每列像素中提取一个点(提取点)组成轮廓线。最后,通过拼接多行轮廓线生成强度图、深度图和点云。

Mech-Eye Viewer提供两种数据采集模式:

-

轮廓模式:调节轮廓线相关的参数,以获取符合要求的轮廓线。

-

扫描模式:调节图像和点云相关的参数,以获取符合要求的强度图、深度图和点云。

7.1. 示例场景

以下内容基于该示例场景编写:

-

由Mech-Eye Viewer触发数据采集。

-

由编码器触发每一行的扫描。

-

目标物体相对于轮廓测量仪单向运动。

-

目标物体为金属块,尺寸约为80 × 35 × 8mm。

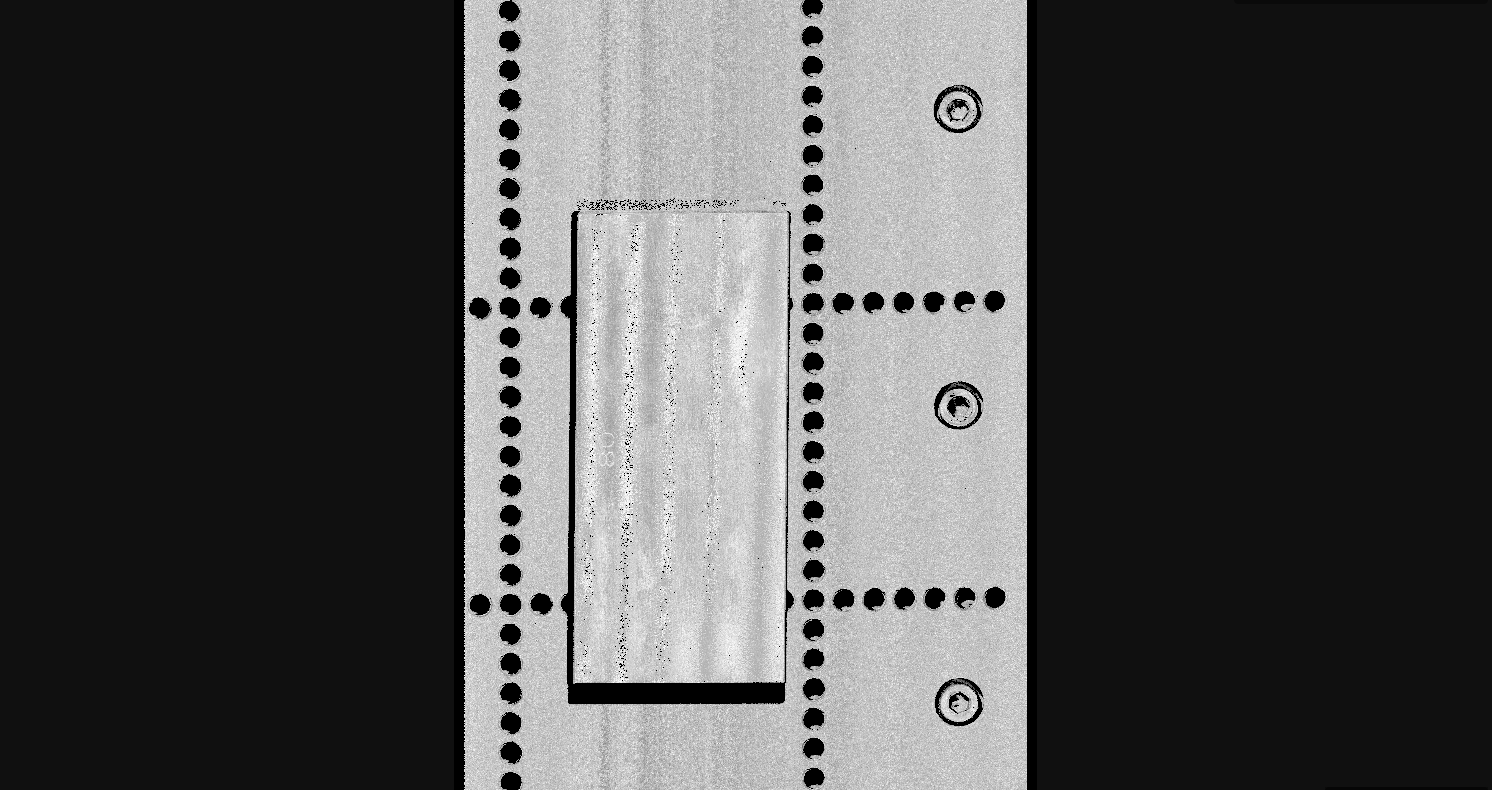

7.2. 获取轮廓线

请执行以下步骤获取符合要求的轮廓线:

-

单击

,采集一次原始图像。

,采集一次原始图像。 -

单击采集按钮下方的数据类型,即可在原始图像与轮廓线之间进行切换。

-

原始图像:用于调节激光线的亮度。

-

轮廓线:用于查看轮廓线提取结果,如轮廓线的空缺情况。

-

-

判断原始图像中的激光线亮度是否符合要求:激光线中心的像素灰度值应在200~255的范围内。

过暗

合适

过亮

在原始图像的右下角,可查看光标所在像素的灰度值。如不显示,请勾选视图菜单中的图像信息框。

-

如激光线亮度不符合要求,请在右侧参数标签页中调节以下参数。

金属块为单一材质的物体,因此,亮度设置分组下的曝光模式参数选择固定曝光即可。此时,调节曝光时间参数即可调节原始图像中激光线的亮度。

-

根据激光线亮度,调节曝光时间参数。

-

如激光线过暗,请将曝光时间参数调大。

-

如激光线过亮,请将曝光时间参数调小。

-

-

再次采集原始图像,查看激光线的亮度。如有需要,继续调节,直至激光线亮度符合要求。

如被拍摄物体包含多种材质或多种颜色,可使用HDR曝光模式。更多信息请参考曝光模式。

-

-

单击采集按钮下方的轮廓线,检查轮廓线的质量。

轮廓线应完整,基本无空缺。

轮廓线完整

轮廓线不完整

如轮廓线不符合要求,请继续调节原始图像中激光线的亮度。

7.3. 获取强度图、深度图和点云

轮廓模式获取的轮廓线是生成强度图、深度图和点云的前提。

确认轮廓线能满足要求后,请执行以下步骤获取强度图、深度图或点云。

-

单击右上方的扫描模式按钮切换至扫描模式。

-

根据实际场景设置触发扫描相关的参数:

-

由Mech-Eye Viewer触发数据采集时,将触发设置分组下的数据采集触发源参数设置为软触发。

-

由编码器触发每一行的扫描时,将触发设置分组下的行扫描触发源参数设置为编码器。

-

目标物体相对于轮廓测量仪单向运动时,根据编码器实际输出的信号设置触发方向参数为A相在前或B相在前。

-

-

单击

,轮廓测量仪根据扫描行数参数的设置值完成当前轮次的数据采集,并生成强度图、深度图和点云。

,轮廓测量仪根据扫描行数参数的设置值完成当前轮次的数据采集,并生成强度图、深度图和点云。 -

单击采集按钮下方的数据类型,查看强度图、深度图或点云。

更多关于采集数据和数据类型的信息,详见采集与查看数据。 -

判断数据质量。

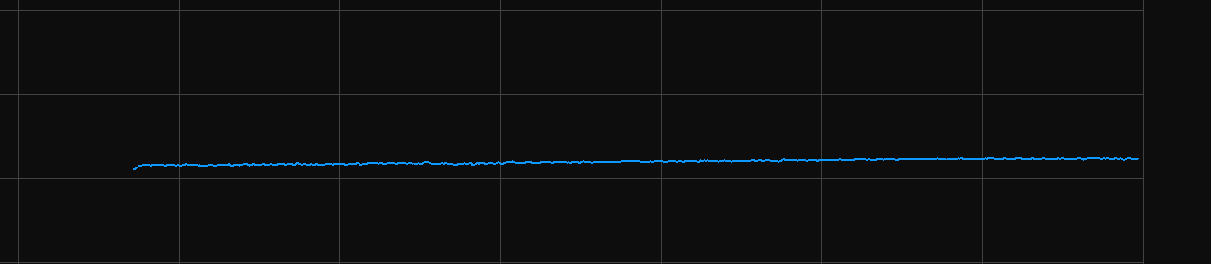

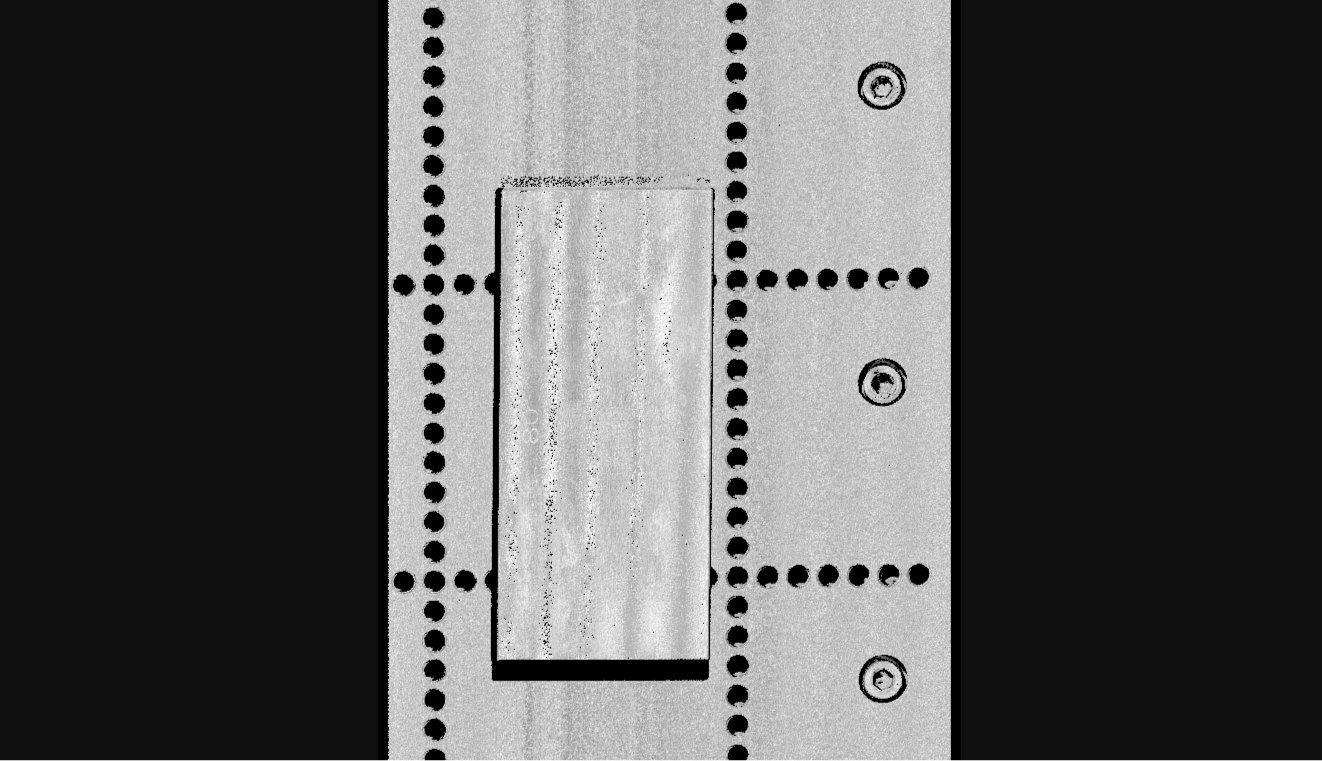

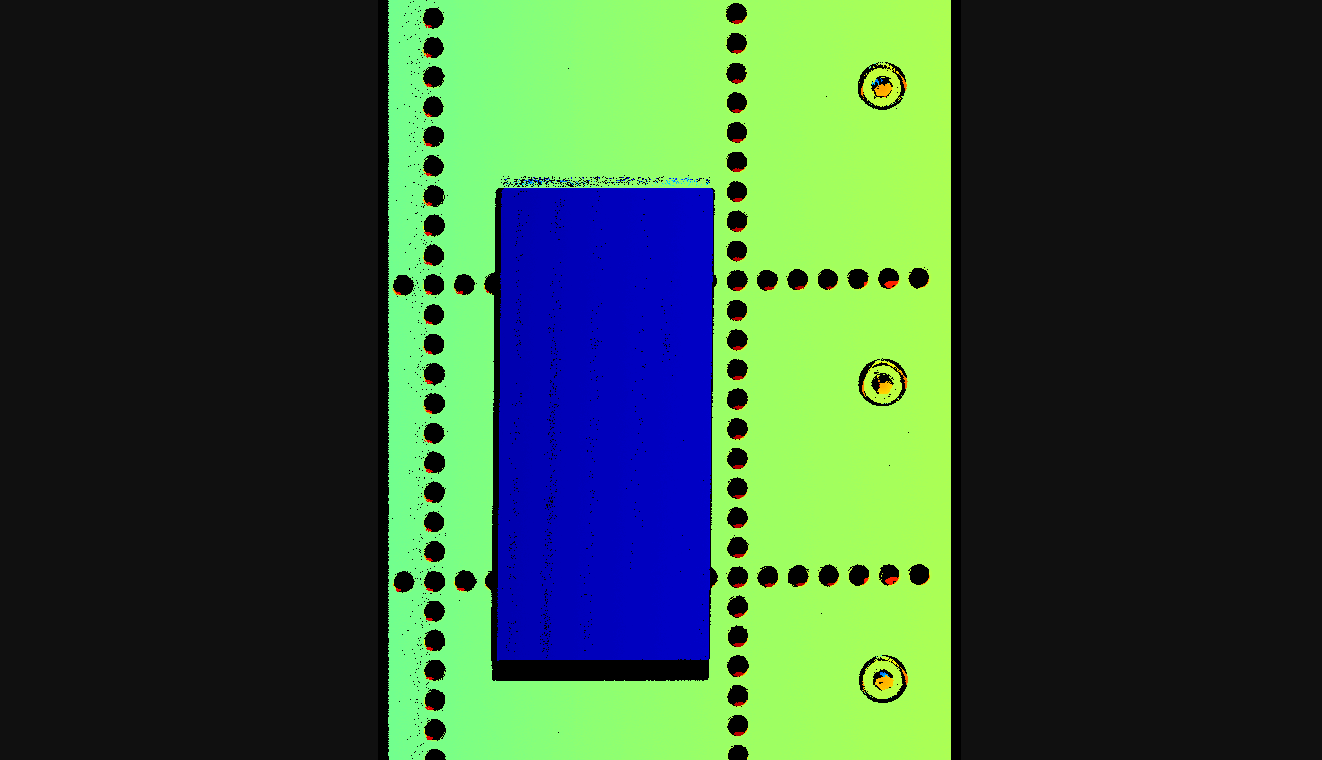

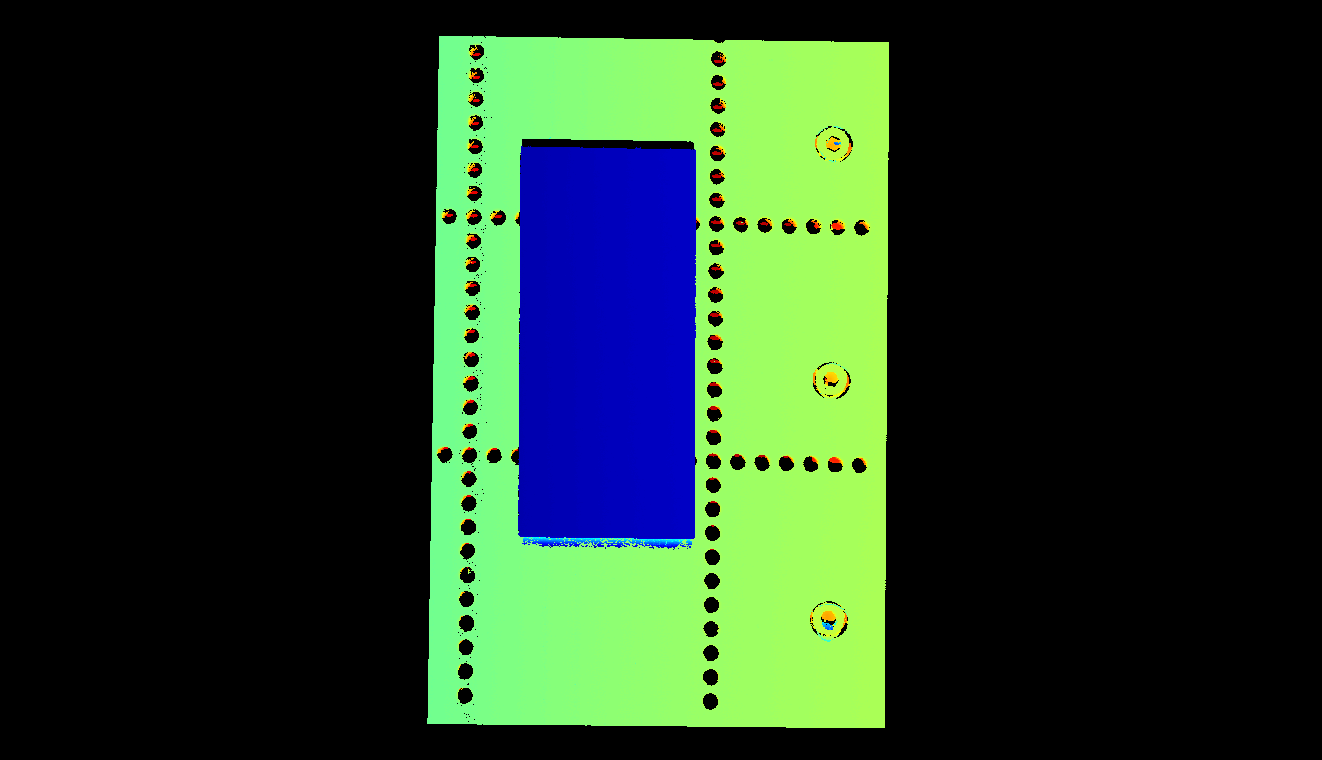

强度图、深度图和点云中,目标物体对应的数据完整。可参考下图判断数据质量。

强度图

深度图

点云

8. 使用数据

通过Mech-Eye Viewer获取的强度图、深度图和点云,可直接保存至本地,也可使用Mech-MSR或第三方机器视觉软件进行后续的处理和计算。

-

保存数据:单击数据采集区的

,设置保存路径,勾选需要保存的数据类型,再单击保存。

,设置保存路径,勾选需要保存的数据类型,再单击保存。 -

在Mech-MSR中使用数据:请参考3D测量与检测教程,学习搭建包含Mech-MSR在内的整套3D测量与检测系统。

-

在第三方机器视觉软件中使用数据:通过Mech-Eye API或GenICam接口,可将轮廓测量仪获取的数据传输至第三方软件。