로봇 절대 정확도를 확인

이 단계에서 일반적으로 레이저 트래커와 같은 전문 장비와 캘리브레이션 소프트웨어가 필요합니다. 비전 솔루션을 실제로 배포하기 전에 사용자는 로봇의 절대 정확도를 자체적으로 확인하거나 로봇 제조업체에 연락하여 로봇의 절대 정확도를 확인하고 로봇의 절대 정확도 검사 보고서를 출력해야 합니다.

로봇의 절대 정확도에 대한 평가는 매우 복잡하기에 본 내용에서는 몇 가지의 일반적인 질적 평가 방법을 제공합니다. 이 평가 방법은 참고용으로서 정략적 로봇의 절대 정확도 검사를 대체할 수 없습니다.

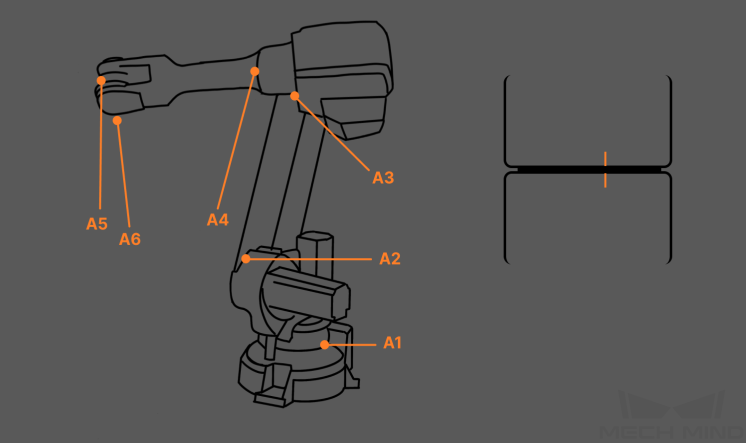

로봇 영점 검사

일반적으로 로봇은 공장에서 출고될 때 측정 기구로 테스트하여 로봇의 표준 영점을 얻습니다. 표준 영점 위치에서 각 축의 눈금은 기본적으로 정렬됩니다.

| 일부 로봇 제조업체는 표준 영점 위치에서의 로봇의 각 축 엔코더 값을 로봇 본체에 첨부하며, 이 값은 모터와 엔코더가 분리되지 않는 한 변경되지 않습니다. |

검사 방법: 표준 영점 위치에서 각 축의 눈금이 정렬되어 있는지 검사 합니다.

-

영점 눈금선에 큰 편차가 없으면 계속하여 티치 펜던트의 값과 공장 값의 일치성을 검사 할 수 있습니다.

-

눈금선이 크게 정렬되지 않는 경우 수동으로 영점 캘리브레이션을 통해 고정확도 응용의 로봇 정확도 요구 사항에 충족시킬수 없습니다. 이런 경우에는 로봇 제조업체에 연락하여 영점 캘리브레이션 관련 지원을 받으십시오.

로봇의 영점 캘리브레이션 방법에 대한 디테일한 내용은 온라인 커뮤니티의 Collection of Robot Knowledge for 3D Vision Guidance 내용을 참조하십시오.

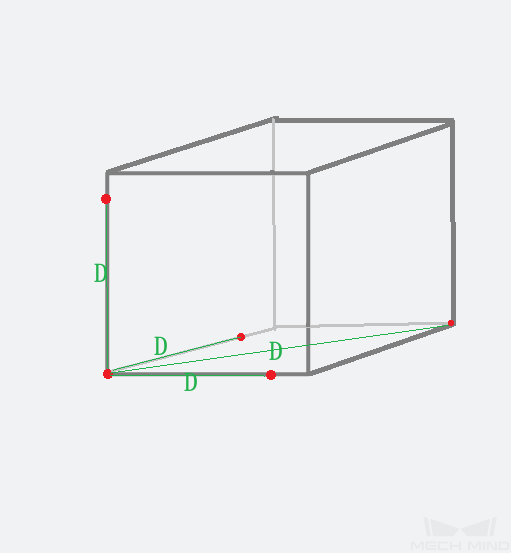

이동 거리 오차 검사

티치 펜던트를 사용하여 작업 공간에서 고정된 방향(예: X 또는 Y 방향)을 따라 특정 거리를 이동하도록 로봇을 제어합니다. 이동 후 해당 거리를 로봇의 실제 이동 거리와 비교하여 그 차이를 측정합니다.

검사 방법:

-

XYZ의 세 축과 대각선에서 두 점을 취하여 티치 펜던트에서 로봇 이동 거리 D와 자로 실제 측정한 거리 D’를 읽고 차이값을 비교합니다.

-

XYZ의 세 방향 및 다른 위치 모두 테스트하는 것이 권장됩니다.

검사 표준:

전체 차이값이 작을수록 이동 거리 오차가 작고 로봇의 절대 정확도가 높아집니다. 로봇의 절대 정확도는 일반적으로 서브밀리미터 수준입니다. 이동 거리 오차가 너무 크면(예: ±1mm 이상) 로봇 제조업체에 연락하여 로봇의 절대 정확도를 교정하십시오.

로봇 7축의 정확도 검사

프로젝트에서 7축 로봇(슬라이딩 레일 포함)을 사용하는 경우 7축의 절대 정확도를 확인하려면 로봇의 슬라이드 레일 방향으로 고정 거리를 이동시킨 다음 이동 거리 오차를 확인하는 작업을 반복할 수 있습니다.

로봇의 반복 도착 위치(예: 예: 몇 밀리미터) 오차가 크면 로봇의 7축 정확도가 떨어지므로 로봇 제조업체에 연락하여 로봇 정확도를 교정하십시오.

로봇의 TCP 정확도 확인

로봇 그리퍼 설치 검사

로봇 그리퍼의 부적절한 설치는 그리퍼 TCP의 정확도에 영향을 미칩니다. 그리퍼를 단단하게 설치하기 위해 다음과 같은 조치가 있습니다.

-

적절한 지탱 구조: 지탱 구조를 선택할 때 받는 힘이 균일한 조건을 고려하여 그리퍼 및 로봇의 부하 요구 사항을 충족하는지 확인해야 합니다.

-

플랫 와셔와 스프링 와셔의 사용: 일반적으로 금속 부품(일정한 경도가 있는 재료)의 연결에는 스프링 와셔와 플랫 와셔가 필요하며 U형 구멍의 경우 플랫 와셔와 스프링 와셔를 추가해야 합니다.

-

나사고정제: 저강도 또는 중강도 나사고정제와 같은 적절한 강도의 나사고정제를 그리퍼 어셈블리의 볼트 접합부에 사용하여 펌웨어가 느슨해짐을 방지합니다.

-

나사 길이 선택: 커넥터의 재료 및 사양에 따라 적절한 길이의 나사를 선택하여 알루미늄 및 강철과 같은 다양한 재료에 대한 나사의 길이가 사양을 충족하는지 확인해야 합니다.

-

나사 풀림 방지 마크 추가: 흰색 유성 펜으로 나사 풀림 방지 마크를 표시하여 볼트의 체결 상태를 쉽게 감지하고 후기 점검 및 유지 관리의 효율성을 향상시킵니다.

-

볼트 세트 조립 원칙: 볼트 세트를 조일 때 조임 회차, 대칭 및 점진식의 조임 원칙에 따라 볼트의 조임력이 동일함을 보장하고 접합부의 변형 리스크를 줄입니다.

-

볼트 조임 및 조립 시 토크 요구 사항: 표준 스패너를 사용하여 너트를 조일 때 정확한 토크 모먼트를 보장하고 과도한 조임을 방지하며 접합부에 풀림이 없도록 확인해야 합니다.

-

그리퍼 검사 프로그램 배포 및 정기적으로 그리퍼 변형 검사: 그리퍼는 과도한 무게나 장기간 사용으로 인해 변형될 가능성이 있어 피킹 과정 중 옵셋이 발생할 수 있습니다. 그리퍼의 변형 여부를 정기적으로 검사할 수 있도록 그리퍼 검사 프로그램을 배포할 수 있습니다. 구체적인 배포 방법은 다음과 같습니다.

-

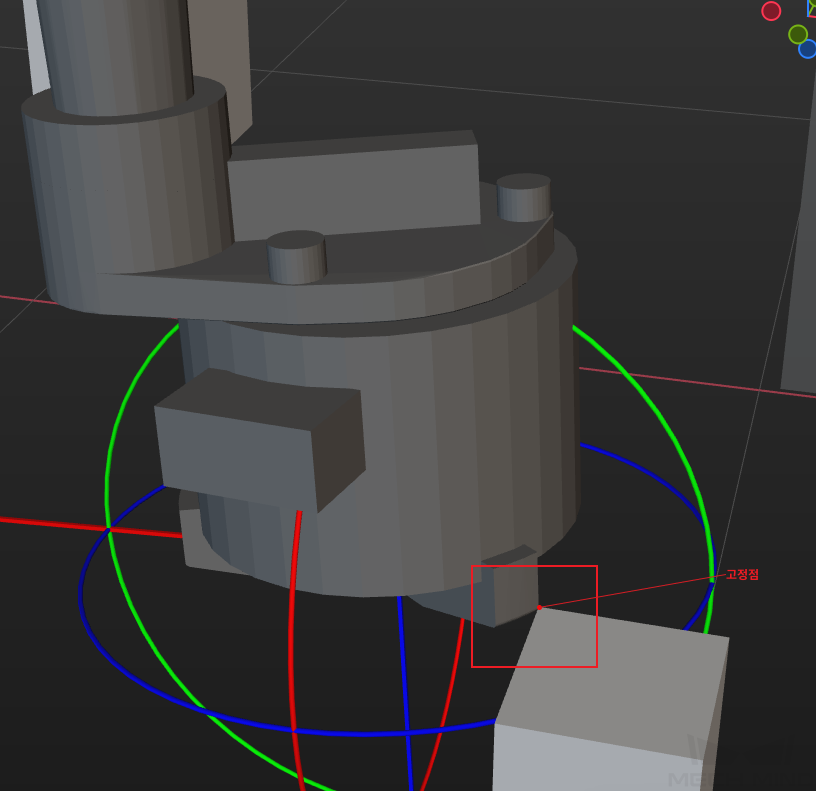

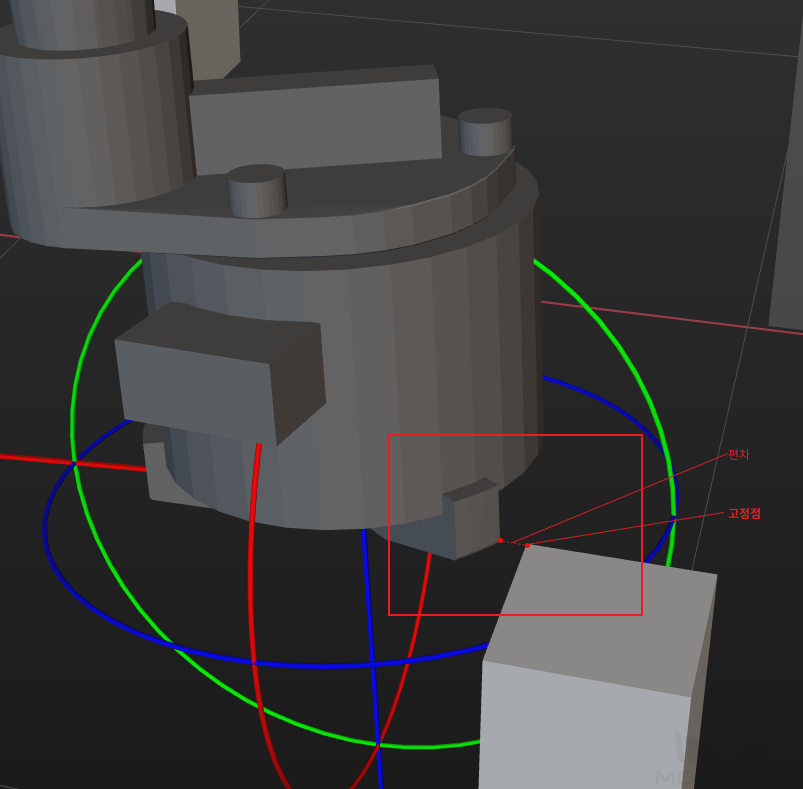

환경 요인의 영향을 덜 받는 워크스테이션의 위치를 고정 지점으로 지정합니다.

-

“그리퍼 검사 프로그램”이라는 로봇 프로그램을 만듭니다. 이 프로그램은 고정 지점에 최대한 가깝게 그리퍼의 끝단점을 고정해야 합니다. 로봇의 이동 경로가 고정되어 있는지 확인합니다.

-

고정 지점에 대한 그리퍼의 위치를 기록하기 위해 이미지를 캡처합니다. 이미지가 기록한 상대 위치를 기준으로 사용합니다.

-

정기적으로(매주 또는 매달) 육안검사를 실시합니다. 상대 위치가 기준과 크게 다른 것으로 감지되면 아래 오른쪽 그림에 표시된 대로 그리퍼가 변형되었음을 의미합니다.

상대 위치(기준) 상대 위치(편차 포함)

-

TCP 정확도 평가

검사 방법:

Mech-Vision 메뉴 바에서 의 를 선택한 다음 오차 분석 인터페이스에서 를 선택합니다.

TCP 정확도를 평가하기 위해 오차 분석 도구에서 제공한 “끝단점을 중심으로 회전하여 검사” 방법을 참조하십시오.

검사 표준:

로봇 플랜지의 끝단점이 다른 단점과 겹칠 수 있으면 TCP 정확도가 양호함을 의미하고 편차가 크면 TCP 정확도가 좋지 않음을 의미합니다.

로봇의 TCP 정확도가 떨어지는 것으로 확인되면 로봇 제조업체에 연락하여 TCP 캘리브레이션을 실행합니다. 온라인 커뮤니티는 참조용으로 로봇의 TCP 캘리브레이션 작업 방법(영어 버전)을 제공합니다.