프로젝트 상세 설명¶

샘플 시나리오 배경 설명¶

자동차 조립에는 휠 얼라인먼트, 타이어 타이턴닝 및 기어 박스 조립 등 위치 정밀도에 대해 높은 요구가 있는 과정이 있습니다. 그러나 전통적인 자동화 생산 프로세스는 로봇에게 물체의 정확한 위치 정보를 제공할 수 없기 때문에 인위적 간섭이 필요합니다. 그 결과로 효율성이 떨어질 수밖에 없습니다. 이를 해결하기 위해 비전 인식 결과와 템플릿 파일의 다중 매칭의 3D 비전 위치 지정 기술을 제시했고 물체의 3D 포즈와 위치 정보를 정확하게 파악하고 고정밀도 조립 과정의 효율성을 높였습니다.

비전 프로세스¶

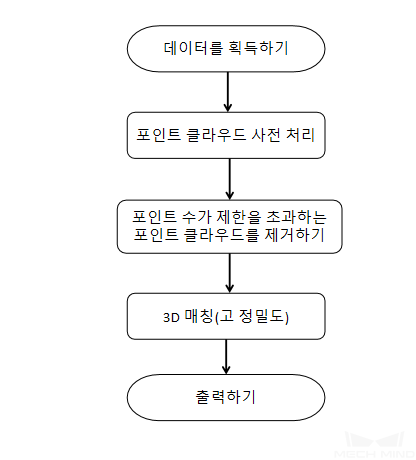

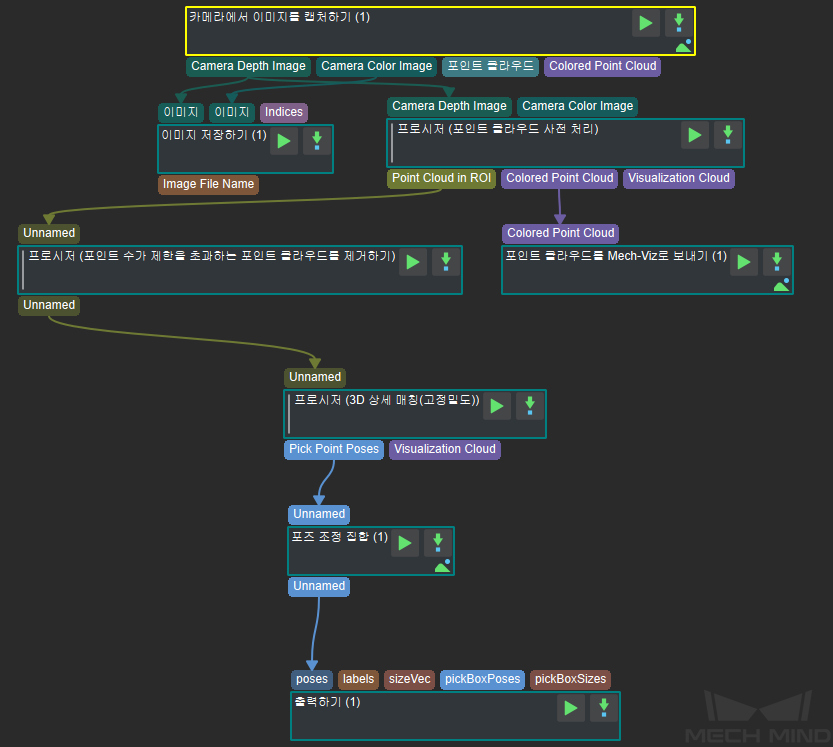

위의 맥락에 따라 비전 프로젝트가 설계되었으며 카메라에서 이미지 획득, 포인트 클라우드 사전 처리, 포인트 수가 한계 초과한 포인트 클라우드 필터링, 3D 매칭(고정밀도), 포즈 변환 및 출력의 6가지 주요 부분으로 구성됩니다. 아래의 그림2 와 같습니다. 각 부분의 구성과 기능은 아래에서 설명합니다.

그림 2 고정밀도 위치 지정 비전 프로젝트¶

관련된 스텝에 대한 자세한 설명¶

카메라에서 이미지를 캡처하기¶

이 스텝은 Mech-Vision과 카메라 간의 통신을 구현하는 데 사용됩니다. 이 스텝을 통해 시나리오의 컬러 맵 및 뎁스 맵을 획득하여 후속 비전 계산을 위한 데이터를 제공할 수 있습니다. 자세한 설명은 카메라에서 이미지를 캡처하기 를 참조하십시오.

포인트 클라우드 사전 처리¶

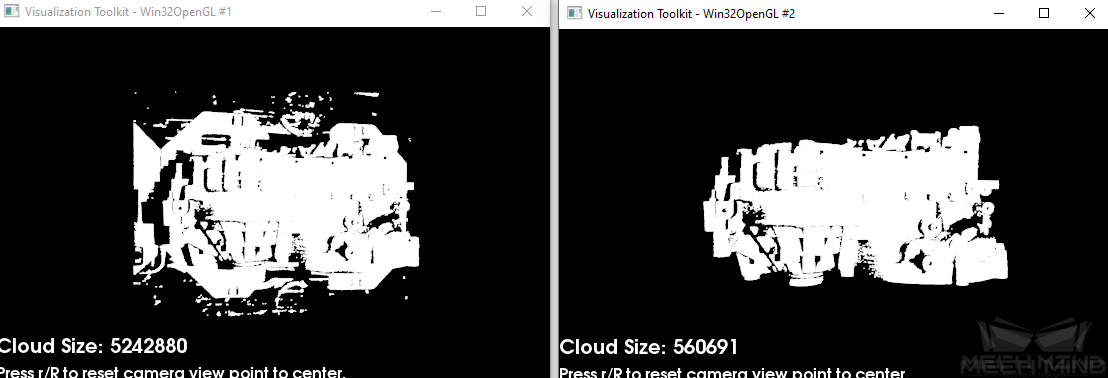

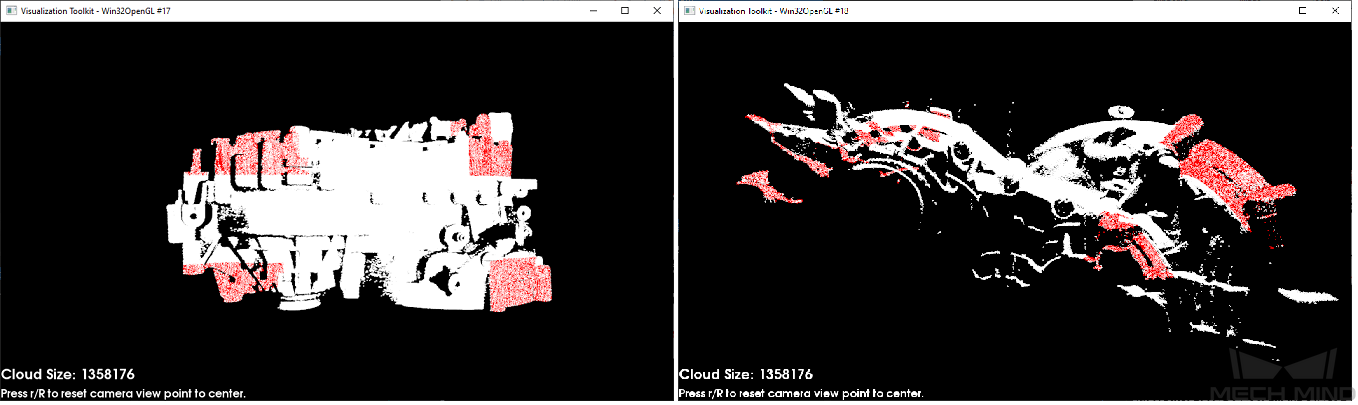

시나리오의 컬러 맵과 뎁스 맵을 사용하여 포인트 클라우드를 생성하고 노이즈를 제거하고 관심 영역 내의 포인트 클라우드를 획득하여 후속 계산 속도를 높입니다. 자세한 설명은 포인트 클라우드 사전 처리 를 참조하십시오. 결과는 아래의 그림3 과 같습니다(왼쪽 사진은 원시 포인트 클라우드, 오른쪽 사진은 사전 처리 후의 포인트 클라우드) .

그림 3 포인트 클라우드 사전 처리 결과¶

포인트 수가 제한을 초과한 포인트 클라우드를 제거하기¶

포인트 클라우드의 포인트 수를 설정하고, 요구 사항에 맞지 않는 포인트 클라우드를 제거하여 후속 계산 속도를 높입니다.자세한 설명은 포인트 수가 제한을 초과하는 포인트 클라우드를 제거하기 를 참조하십시오.

3D 매칭(고정밀도)¶

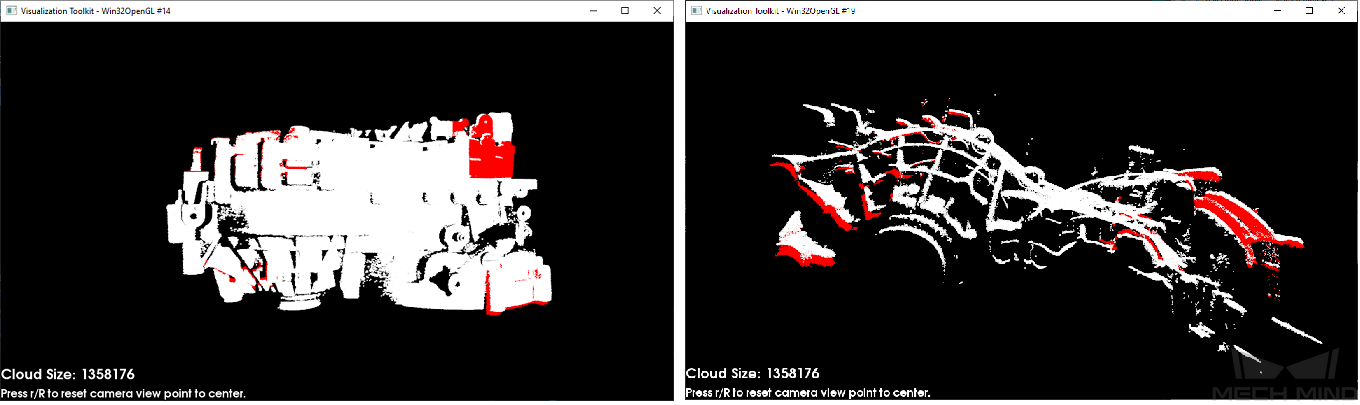

정확한 포즈 리스트를 얻으려면 근사 매칭과 두 번의 상세 매칭을 조합하여 사용하십시오. 자세한 설명은 3D匹配(高精度) 을 참조하십시오.

3D 근사 매칭 결과는 아래의 그림4(왼쪽 사진은 정면도, 오른쪽 사진은 측면도) 와 같습니다. 흰색 부분은 시나리오 포인트 클라우드, 빨간색 부분은 매칭 결과, 둘이 완전히 매칭할 수 없으면 큰 오류가 있음을 나타냅니다. 이 결과는 2번의 “3D상세 매칭”을 거쳐 최종 결과는 그림5(왼쪽 사진이 정면도, 오른쪽 사진이 측면도)와 같습니다. 이때 시나리오 포인트 클라우드 및 매칭 결과는 거의 완전히 매칭하며 이 때 템플릿 파일에 설정된 픽 포인트와 결합하여 정확한 실제 픽 포인트를 계산할 수 있습니다.

그림 4 3D 근사 매칭 결과¶

그림 5 3D 매칭(고정밀도) 결과¶