吸盤構造設計

以下では、吸着式ハンドを例に、物流業界における吸着式ハンドの構造設計について説明します。内容には、標準部品の選定、真空システムの設計、その他の付属品の設計が含まれます。

主体構造設計

吸盤の主体構造を設計する際には、以下の点に注意してください。

-

主体構造の強度

吸盤の主体構造は十分に堅固に設計してください。必要に応じて受力シミュレーションを実施してください。耐荷重部品については、剛性の低いアルミフレームの使用は推奨されません。

-

緩衝装置の追加

吸盤の垂直方向に緩衝装置を追加することで、ワークおよび吸盤自体を保護できます。大寸法の吸盤を設計する場合は、片側のみの荷重によって吸盤が押しつぶされ、元に戻らなくなる可能性があるます。

-

回転影響への注意

特定の吸着や配置姿勢が必要な場合、ワークの吸着中に回転させないように、防回転機能を備えた吸盤アダプタを使用してください。吸着面に未知の傾斜角がある場合は、吸盤先端にアダプタを追加してその角度に対応させてください。

吸盤選定

吸盤を選定する際は、以下の点に注意してください。

-

寿命

波形吸盤(アコーディオン型)は、一般的にスポンジ吸盤より寿命が長くなります。

-

慣性

重いワークを吸着した場合、慣性が大きくなり、ロボットが吸盤を運ぶ際の動作性能が低下します。

-

材質

柔らかい吸盤は段ボール箱の表面に密着しやすいため、通常は柔らかい材質の吸盤(例:シリコン波形吸盤)を優先して選定します。

ただし、段ボール箱が重い場合、柔らかい吸盤では十分に吸着できないことがあるため、その場合は硬質吸盤を選定してください。

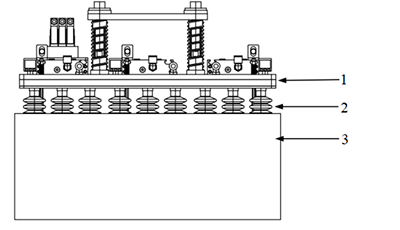

下図では、1が吸盤本体、2 が吸盤パッド、3 が段ボール箱です。

真空システム設計

真空システムを設計する際は、以下の点に注意してください。

-

気流量

大きな気流量が必要な場合は、ブロワ(ファン)を使用してください。吸具内部の逆止弁の流量バランスを確保し、全体性能を向上させるため、ブロワには圧力解放弁を取り付けることを推奨します。

-

ガス漏れへの対応

圧縮空気に大きな漏れがある場合、吸着力は著しく低下します。この場合は、真空源の性能を向上させ、配管の有効断面積を適切に増加させて吸着能力を補強してください。

-

吸着力に影響する要因

真空発生器と吸盤間の距離、および接続管路のサイズは、吸盤の吸着力に影響します。流体抵抗を低減し吸着力を維持するため、両者の距離をできるだけ短くし、適切な口径の配管を使用してください。

-

極端な状況への対応

停電などの極端な状況に備え、常閉型供給弁または保持機能付き供給弁を選定してください。真空破壊弁を使用する場合は、絞り弁を組み合わせて破真空流量を調整し、制御性と安定性を向上させてください。

センサー設計

センサーを設計する際は、以下の点に注意してください。

-

落下検知センサーの位置と数量

段ボール箱のサイズや吸着方式に応じて、落下検知センサー(光電センサー+探棒)の位置と数量を設定してください。

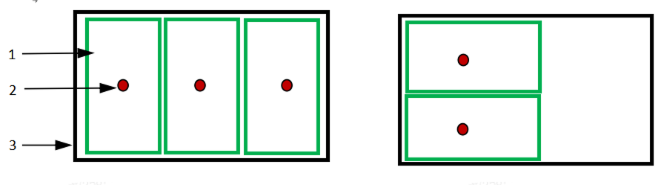

下図は一般的な段ボール箱の吸着方法を示しています。1が段ボール、2がセンサー位置、3が吸盤です。

センサーの位置と数量の設定は、上図に示す2種類の吸着形式を総合的に考慮して行ってください。

-

極端な状況への対応

センサーを配置する際は、吸盤の吸着経路および最小サイズの段ボール箱のカバー範囲を考慮してください。例えば、センサーが段ボール箱の端位置を検出した際にロボットの微小な揺れで誤検知が発生する場合があります。これに対処するため、センサー間の距離を適切に調整し、検出の安定性を高めてください。

-

センサー寿命

相対運動のあるセンサー部品については耐用年数に注意してください。構造設計や材料選定により最適化可能です。例えば、探棒内の可動部品には耐摩耗性と信頼性を高めるため、ステンレス鋼を使用してください。また、センサー取り付け用の板金は、設置強度と安定性を確保するため、厚さ3 mm以上の板材を使用してください。

バーコードリーダー設計

バーコードリーダーを設計する際は、以下の点に注意してください。

-

バーコード位置

吸盤による吸着時には一定の圧縮が生じるため、ロボットがワークを吸着した後にバーコードを読み取る場合は、バーコードと段ボール箱の上面との間に一定の距離を確保する必要があります。推奨距離は70 mm~150 mmです。この距離を確保しないと、下図に示す吸着姿勢において、読み取り成功率に影響を及ぼす可能性があります。

-

バーコード印刷品質

物流業界では主に一次元バーコードが使用され、その精度は通常 0.2 mm ~ 0.5 mm です。読み取りを安定させるため、バーコードの印刷品質はB級以上を推奨します。

-

動的読取の推奨

高速で段ボール箱を吸着する場合は、静止状態での読み取りよりも、動的読み取りを優先してください。

-

バーコードリーダーの配置方式

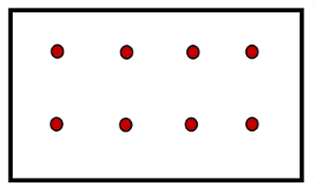

一般的なバーコードリーダーの配置方式は、下図のとおりです。

-

固定式設置:生産ラインやロボットと連携してバーコードを読み取る場合に適しています。

-

ロボット末端に設置:多自由度・多姿勢での読み取りが可能です。ワーク表面が透明素材で覆われている場合や、アクリルなどを透過してバーコードを読み取る場合は、バーコード周囲に光源による反射や光斑が発生しないよう注意してください。

-

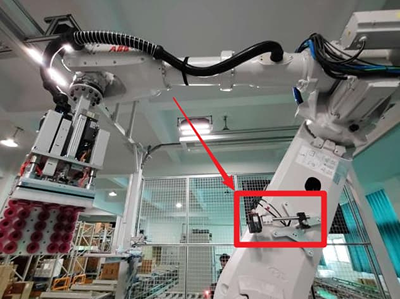

ロボットアームに設置:読み取り作業をロボット動作と融合可能で、生産効率の向上に役立ちます。

-

-

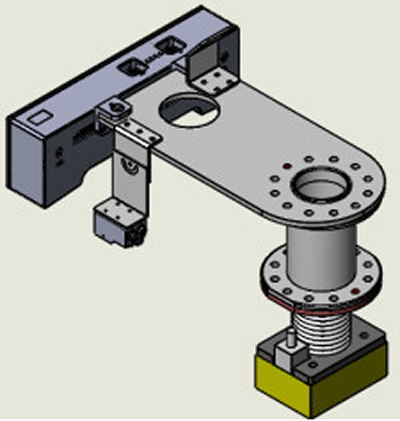

バーコードリーダー用ブラケット設計

調整余裕を確保し、複数方向への調整が可能なブラケットを設計してください。下図に示すブラケットを基に、簡略化設計も可能です。

その他の付属品設計

その他の付属品を設計する際は、以下の点に注意してください。

-

風管の自由長

ロボットの第6軸の動作姿勢に応じて設計し、曲がりや折れを防止してください。

-

風管の走行ルート

滑らかで柔軟なルートを確保してください。必要に応じて架高設置を行い(下図参照)、ブロワの供給流量および圧力も考慮してください。

-

風管の耐摩耗対策

風管がロボットやハンドなどと接触する箇所には、耐摩耗布や防磨管を使用してください。

-

管線のレイアウト

風管およびその他の配線の配置を総合的に考慮し、ロボット運動中に管線同士が衝突や摩擦を起こさないようにしてください。衝突や摩擦はガス漏れの原因となります。

-

付属部品の寿命

大きな力が加わる、または断続的に衝撃が加わる場面では、付属部品の寿命を特に考慮し、ロボット運動時に部品が破損しないようにしてください。