ロボットハンド設計プロセス

以下では、ロボットハンド設計の一般的なプロセスについて説明します。

設計前:生産情報の把握

ロボットハンドを設計する前に、ワークの基本情報や供給方式など、生産に関する情報を把握しておく必要があります。主な確認項目は以下の通りです。

-

ワークの基本情報

-

ワークの重量

-

ワークの寸法

-

ワークの材質

-

ワークの製造工程

-

-

ワークの供給方式

-

供給容器の種類(パレット、浅型コンテナ、深型コンテナ、ラックなど)、コンテナ形状(メッシュ型、板型、その他)および寸法を確認します。

-

供給方式が把持に影響するかを確認します。

-

ワークの層間にパーテーションがあるか、またはパーテーションを把持する必要があるかを確認します。

-

把持中に人による介入が許容されるかを確認します。

-

-

ワークの配置要件

-

ワークを自由に配置でき、方向や姿勢を考慮する必要がない場合は、標準的なロボットハンドで対応できます。

-

特定の角度、姿勢、方向で配置する必要がある場合は、反転装置や回転装置の追加が必要となる場合があります。

-

後工程で高い配置精度が求められる場合は、ハンド設計が複雑化し、二次位置決め装置の使用が検討されることがあります。

-

-

タクトタイム要件

-

把持サイクルは前後工程や実際の要求に適合させる必要があります。

-

高速把持が必要な場合、把持の安定性確保を設計上の重点事項とします。

-

設計中:設計要点の把握

実際の応用では、ハンドは「グリップ式」、「マグネット式」、「吸着式」に分かれます。種類ごとに設計要点が異なります。

グリップ式ハンド

ワークの形状が吸着に適さず、磁化も許されない場合に推奨されます。複雑な形状のワークに対しても安定した把持が可能です。下図は小型リングの把持例です。

設計要点は以下の通りです。

-

ワークの重量に応じて適切なグリップ式ハンドを選定し、安全余裕を確保する必要があります。

-

複数の把持方式を設計し、内側支えや外側挟みに限らず、把持成功率を高めます。

-

必要に応じて、爪部にローレット加工などを施して摩擦力を増加させます。

-

ハンドの適切な位置に落下検知センサーを設置し、落下検知機能を追加することでトラブルを防止できます。

-

ワークに複数の把持点がある場合は、異なる把持位置に対応できるよう設計します。通常は片側に最低 2 mm の把持間隙を確保し、把持中の衝突を防ぎます。

|

Mech-Visionでは、把持点をワークの重心に設計することを推奨します。これにより、把持後の反転や落下を防止できます。 |

マグネット式ハンド

金属ワークが密に配置されていてエッジや側面から挿入できず、上面からのみ接触可能な場合に推奨されます。ワークの上面に直接吸着できるため、安定した把持が可能です。

設計要点は以下の通りです。

-

ワークの重量に応じて適切なマグネット式ハンドを選定する必要があります。吸力が強すぎると複数のワークを同時に吸着し、弱すぎるとワークを吸着後に落下してしまう可能性があります。

-

複数の吸着位置を設計し、把持成功率を高めます。

-

ハンドの適切な位置に落下検知センサーを設置し、落下検知機能を追加することでトラブルを防止できます。

-

通常の電磁石は吸着力をワーク重量の10倍以上に設定することを推奨します。電永磁石はワーク表面の状態に応じて安全係数を3〜5に設定します。

|

Mech-Visionでは、把持点をワークの重心に設計することを推奨します。これにより、把持後の反転や落下を防止できます。 |

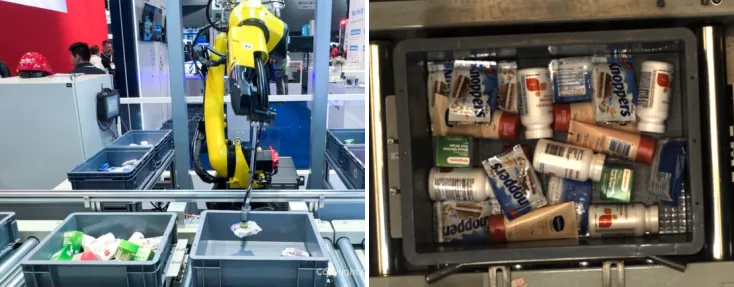

吸着式ハンド

異なる種類のワークが混載し、表面が滑らかで穴がなく、把持領域が吸盤で十分にカバーでき、かつ高い把持精度が求められない場合に推奨されます。下図は商品の吸着例です。

設計要点は以下の通りです。

-

ワークの重量、把持位置、表面状態に応じて、真空部品を選定します。

-

複数の吸着位置を設計し、吸着成功率を高めます。

-

ワーク表面の特性(滑らかさ、漏気孔の有無など)に基づいて適切な吸盤を選定し、安定した吸着を確保します。

-

ハンドの適切な位置に落下検知センサーを設置し、落下検知機能を追加することでトラブルを防止できます。

-

安全余裕を設計する際は、把持後に発生する可能性のある反転に注意するとともに、吸着力が過大となってワークを損傷しないようにします。

|

Mech-Visionでは、把持点をワークの重心に設計することを推奨します。これにより、把持後の反転や落下を防止できます。 |