プロジェクトのデプロイプロセス¶

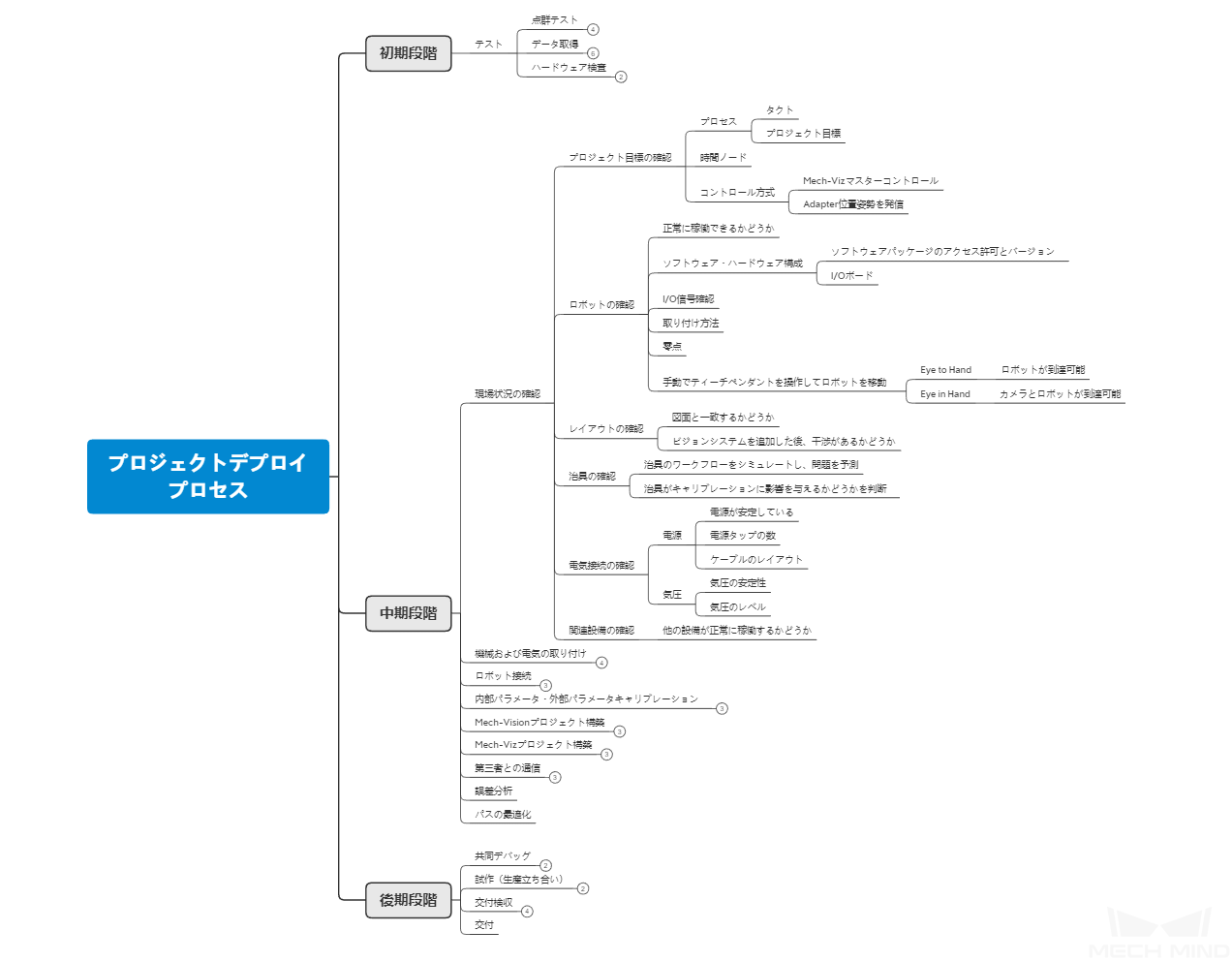

デプロイプロセスは、主に 初期段階 、 中期段階 、 後期段階 と3つの段階あります。

初期テスト段階の目的は、対象物がMech-Mindビジョンシステムの要件を満たしているかどうか、成功に認識できるかどうかをテストし、関連データを取得することです。

中期デバッグ段階の主な目的は、ロボットが確立された稼働プロセスを完了し、プロジェクトの必要なタクトを満たすことができるようにすることです。

後期段階は、主に共同デバッグ、工場生産との協力、工場の生産ニーズへの対応、および長期の試作プロセスにおける小さな問題の発見と解決のためのプロジェクト着陸段階です。

プロジェクトのデプロイプロセスは、下図に示します。

プロジェクトのデプロイプロセス¶

初期段階¶

テスト¶

点群テスト¶

- キーポイント

キーポイントは、 丸いホール、特殊な表面、対象物のエッジ など、ワークを認識するときに取得する必要のある特徴にあります。

- パラメータ調整

キーポイントを理解したら、点群テスト中にキーポイントに応じてカメラパラメータを調整できるため、重要な位置での点群の詳細が明らかになります。Mech-Eye Viewerソフトウェアの点群調整については、 点群関連パラメータ調整 をご参照ください。

- シンプルマッチング

簡単なプロジェクトは、経験を通じて直接判断できます。複雑なワーク(明らかな特徴がないワークや複雑な特徴があるワーク)の場合、実験室で簡単なMech-Visionプロジェクトを構築して、マッチングを実行できるかどうか、およびマッチング時間を無視した場合に予期される効果を実現できるかどうかを確認できます。また、マッピングの精度もテストできます。異なる種類の認識プロジェクトについては、 代表的なプロジェクトの実行ガイド をご参照ください。

- デモ構築

実験室で既存のロボット、カメラ、治具(先の尖った針)を使用し、 Demoの作成方法 を参照し、より実用的な結果を顧客に示すように簡単なデモを作成します。主な目的は、認識効果と到達可能性を顧客に直接示すことです。

データ取得¶

- 取得要件

ディープラーニングを使用するプロジェクトは、データを取得する必要があるかもしれません。プロジェクトごとに、 対象物の配置方法、画像の取得数、照明の品質 などのさまざまな取得要件があります。

ヒント

データを取得する場合、プロジェクトエンジニアは、研究開発部門が発行した 取得仕様 に従って実行します。必要に応じて、データ量を補足します。

- 環境制御

データを取得する前に、取得環境を制御する必要があります。環境が変化する場合、またはよくない環境でデータを取得すれば、ディープランニングモデルのトレーニングに影響を与え、モデルの効果が不十分になります。データ取得中、主にカメラのパラメータ、照明環境、視野を調整します。詳しくは、 照明制御 をご参照ください。

- データをアップロード

取得仕様 に従ってデータを取得した後、コンテンツをパッケージ化してアップロードできます。異なるカメラ、および異なるバッチによって取得されたデータをマークする必要があります。

ヒント

データの内容は次のとおりです。

元のデータ

カメラ内部パラメータのファイル

ハードウェア検査¶

ハードウェア検査には、主に産業用コンピュータとカメラが含まれます。

ヒント

産業用コンピュータを初めて購入した後、産業用コンピュータで ソフトウェアのインストールと構成 を実行します。産業用コンピュータのソフトウェアは、システム環境が最新であるかどうか、インストールが成功したかどうかなど、納品前に確認する必要があります。

カメラの内部パラメータは、工場出荷後に検査されます。カメラの内部パラメータは、長期保管および輸送中に変更される可能性があるため、プロジェクトを実行する前に、カメラの内部パラメータを確認する必要があります。

中期段階¶

現場状況の確認¶

プロジェクト目標の確認¶

- プロセスフロー

プロジェクトのデプロイにおいて、最も重要な目標は タクト と プロジェクトの目標 です。タクトは効率であり、ロボットが全体のプロセスフローを完了するのにかかる時間です。プロジェクトの要件ごとに異なる戦略や設計がある可能性があります。プロジェクトの目標は、供給、デパレタイジングなど、プロジェクトをデプロイするために完了する必要のあるコンテンツです。把持/配置の方法、位置姿勢、全体的な精度などのより詳細なコンテンツを知る必要があります。

ヒント

プロジェクトのプロセスフローに把握していると、全体的な状況を深く理解し、プロジェクトのプロセスフローごとに異なる計画戦略を採用できるようになります。

- 時間ノード

プロジェクトの時間ノードです。つまり、プロジェクトを実行する過程において開始、デプロイ、共同デバッグ、試作、および交付に対応する時間です。

ヒント

異なるプロジェクトが異なる時間ノードに対応しているため、時間ノードを把握することで、作業内容を適切に調整できます。表示性のあるプロジェクトの場合、共同デバッグ、試作、交付のプロセスはなく、時間ノードはまったく異なります。

- コントロール方式

現在、Mech-Mindビジョンシステムで使用されている2つの主要なコントロール方式があります。 1つは Mech-Vizをマスター制御として であり、もう1つは ロボットをマスター制御として です。

ヒント

Mech-Vizマスターコントロールは通常のロジェクトであり、デプロイプロセスに従って実行します。

ロボットをマスター制御とするプロジェクトは、主にAdpaterを介して視覚位置姿勢をロボットに発信します。ロボットは視覚位置姿勢を受信した後、分析して作業します。このタイプのプロジェクトでは、外部パラメータキャリブレーション、Mech-Visionプロジェクトの構築を完了した後、Mech-Vizプロジェクトを構築する必要はありません。

ロボットの確認¶

- 正常に稼働できるかどうか

ロボットが正常に稼働するかどうかを確認するために、実行できる主な内容は次のとおりです。

ロボットの関連する電源コードが正しく接続され、損傷していないかどうか

ロボットコントローラキャビネットが正常に稼働しているか

ティーチペンダントが正常に稼働しているかどうか

ロボットコントローラキャビネットのI/Oボードが破損していないかどうか

ロボットコントローラキャビネット内の乾燥度

- ソフトウェア・ハードウェア構成

ソフトウェアとハードウェアの構成確認の内容には、主に ソフトウェアパッケージのアクセス許可とバージョン および I/Oボード が含まれます。その中で、ソフトウェアパッケージのアクセス許可とバージョンを確認する必要があります。主な理由は、Mech-Mindのロボット適応システムが特定のソフトウェアバージョン(主流)に適応しているためです。新旧のバージョンでは、通信エラーが発生し、ロボットが制御できなくなる可能性があるため、ロボットソフトウェアのバージョンを確認してバージョンが適切であることを確保し、必要に応じてアップグレードまたはダウングレードします。I/Oボードも確認する必要があります。一部のロボットは複数のI/Oボードに対応しており、Mech-Vizでそれらを制御するには適切な構成が必要です。

ヒント

たとえば、YASKAWAロボットが異なるI/Oボードに接続されている場合、発信する信号が異なる場合があります。

- I/O信号確認

I/O信号確認の主な内容は、ビジョンシステムと相互通信必要のあるI/O信号です。ワークの位置到達信号、治具開閉信号など。

ちなみに

I/O信号が少ない場合、Mech-Vizを通じて直接に記録できます。

プロジェクトには使用する必要のあるI/O信号が多い場合、I/Oリストを一覧表示できます。

- 取り付け方式

取り付け方法とは、ロボットベースの取り付け方法を指します。現在の主な方法は、ケミカルボルトによる取り付けと可動台への取り付けです。ロボットの取り付け方法と発生可能な問題については、 取り付け方式 をご参照ください。

- 零点

ロボットを長期間使用しなかった場合や衝突した場合は、ロボットの零点が失われたり、データ保存用のバッテリーが切れたりしないように、ロボットの零点を確認する必要があります。零点の確認方法については、 零点 をご参照ください。

- 手動でティーチペンダントを操作してロボットを移動

手動でティーチペンダントを操作してロボットを移動する目的は、ロボットが作業位置に到達できるかどうかを判断することです。

ちなみに

「Eye to Hand」モードでは、ロボットが到達可能であり、ロボットのソフトリミット制限位置にないかどうかを確認するために、手動でティーチペンダントを操作してロボットを移動してロボットから最も遠い位置に到達する必要があります。

「Eye in Hand」モードでは、手動でティーチペンダントを操作してロボットを移動することで、カメラの撮影位置に視野干渉があるかどうか、カメラがロボットに干渉するかどうか、ロボットが最も遠いワーク位置に到達できるかどうかを確認する必要があります。

レイアウト確認¶

レイアウト確認の主な内容は、 ロボット、カメラレイアウト、ボックス(マテリアルラック)などの物体 の位置は、図面と一致するかどうかを確認し、ロボットの移動が カメラブラケット、保護柵、分離壁などの物体 の影響により、 ロボットの経路異常 、または 不必要な衝突 が発生する可能性があります。

治具確認¶

ロボット治具が適切かどうかを事前に確認し、治具が移動中に信号線を遮断したり、ロボットに干渉したりするかどうかを判断します。同時に、治具の取り付け後にキャリブレーションに影響を与えるかどうかを確認する必要があります。

ヒント

治具が長すぎると、キャリブレーションプロセス中にロボットをより深い位置でキャリブレーションできなくなり、外部パラメータの結果に影響を与える可能性があります。また、治具によってカメラの視野に影響を与える可能性があります(完全なキャリブレーションボードが見えません)。

電気接続の確認¶

- 電源

電源に関しては、電源が安定しているかどうかを確認する必要があります。一部の工場では、設計上の欠陥により、380Vと220Vの電力、特に220Vが安定していません。したがって、カメラを接続する前に電圧を確認してください。不安定な場合、追加の電圧安定器をカメラに接続して、カメラの電源が安定していることを確認します。また、Mech-Mindの典型的なビジョンシステムでは、3ピンプラグを使用する必要がある設備は 産業用コンピュータ、モニター、ルーター、カメラ です。場合によっては同時に2台のカメラを使用することもあり、ロボットは220Vの電圧で動作します。

ちなみに

電源タップを使用する場合、 6つ 以上の電源タップを備えたものを用意してください。最後に、ステーションの全体的なレイアウトが安全であり、ケーブルが直接露出していないかどうかを確認します。必要に応じて、 ワイヤ整理ラフ と ワイヤトラフ を使用します。

電源の詳細については、 電源制御 をご参照ください。

- 空気圧

気の検査は、主に 空気圧の安定性 と 空気圧レベル の2つの内容に焦点を当てています。その中で、気圧の安定性が主にプロジェクトを安定して実行できるかどうかを決定します。プロジェクトによってはエアポンプを使用する場合もあります。エアポンプを複数場所で使用すると、気圧が不安定になります。その結果、空気圧クランプを閉じることができないか、吸引ノズルの吸引力が大きい場合と小さい場合があります。また、大型の吸盤や気圧グリッパーの場合、気圧を確認する必要があります。気圧が吸盤の吸着力を決定するため、重いものを吸着する際の安定性が保証されます。

関連設備の確認¶

ロボットを使用する場合、他の設備またはセンサーを併用する可能性があります。 近接センサー、高さセンサー、気圧検出装置、エアポンプ、安全センサー(格子、安全ドア) など。

危険

ロボットをデバッグする前に、各ステーション関連機器、特に安全センサーを確認して、機器が安定し、操作が安全であることを確認しなければなりません。

機械および電気の取り付け¶

- カメラ、カメラブラケットの取り付け

カメラとカメラブラケットを取り付けるときは、図面に従ってカメラブラケットの取り付け位置とカメラの取り付け方向を確認してください。取り付けるときに、カメラとカメラブラケットを固定してください。詳しくは、 カメラ取り付け をご参照ください。

- フランジ、治具の取り付け

フランジと治具は図面に従って正しく取り付けてください。取り付けの前に、繰り返し取り付けられないように、いくつかの軸対称治具の取り付け方向を確認してください。

- 電気接続

デプロイプロジェクトで必要なセンサーを接続して適切に構成します。電源を入れたら、カメラ、産業用コンピュータ、モニター、ルーター、その他の機器など、プロジェクトのハードウェア機器の接続をテストします。

ヒント

エアパイプエア回路をロボット治具に接続するときは、エンドエフェクタが適切に稼働し、エアパイプが適切な長さであり、短すぎたのでロボットに引き裂かれたりして、長すぎたので美しくないことを確保してください。

- ケーブルのマーキング、ケーブルの配置

電源ケーブルを多く使用するプロジェクトでは、ラベルを使用してケーブルにマークを付けます。これは主に、よく使うケーブル(ネットワークケーブル、電源ケーブルなど)およびI/O信号線(正負極、センサーなど)にマークされています。

ちなみに

プロジェクトで使用するカメラケーブルと照明ケーブル通常は長すぎるため、基本的にレイアウトが完了した後でこれらのケーブルを配置し、ケーブルタイを使用してこれらのケーブルを束ねてケーブルオーガナイザーに配置します。

ロボットの信号ケーブルは破れたりぶら下がったりしないように、ロボット本体またはエンドエフェクタにしっかりと固定してください。

ロボット接続¶

- ロボットプログラミング

ロボットごとに異なる適応プログラムがあります。ロボットをMech-Vizソフトウェアで制御できるようにするには、適応プログラムをロボットにプログラム必要があります。ロボットが異なれば、操作方法も異なります。詳しくは、 ロボット通信設定 をご参照ください。

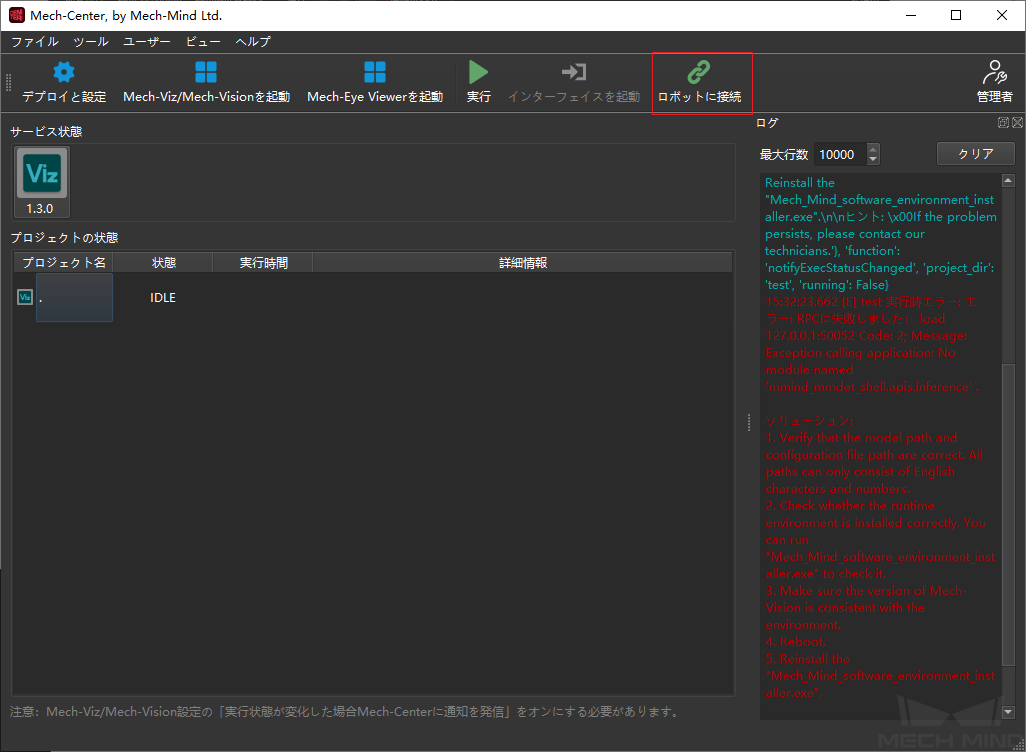

- Mech-Centerでロボットに接続

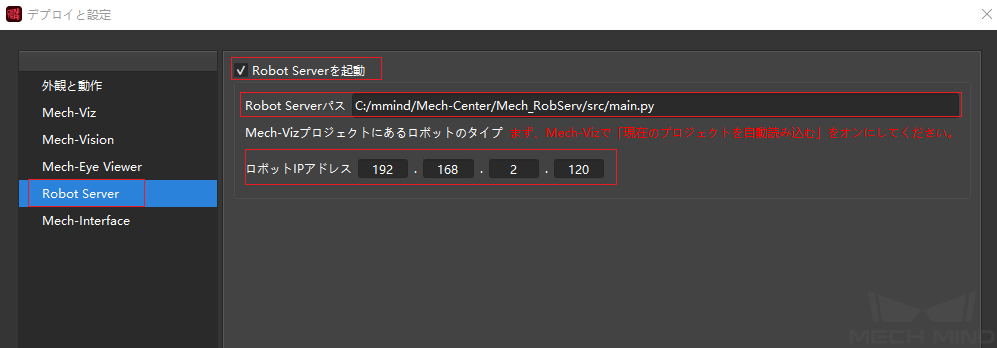

Mech-Centerを使用してロボットを接続する前に、ロボットが信号受信モードになるように、ロボットに対してさまざまな操作を実行します。それについては、 ロボット通信設定 をご参照ください。Mech-Centerを介してロボットに初めて接続する場合、ユーザーはメインインターフェイスで デプロイと設定 をクリックし、 Robot Server タブに入り Robot Serverパス と ロボットIPアドレス を設定します。そして、Mech-Vizでプロジェクトを読み込み、 現在のプロジェクトを自動読み込む にチェックを入れます。次に、Mech-Centerで ロボットを制御 をクリックすると、接続を実現します。

Mech-Centerメインインターフェース¶

Robot Server設定インターフェース¶

- 運動学パラメータ検査

ロボットとMech-Centerの接続と同期が完了したら、Mech-Vizソフトウェアを起動して、ロボットの運動学パラメータを検査する必要があります。運動学パラメータ検査の主な目的は、通常の 関節角度の取得が正常 と ロボットの位置姿勢が一致する ことです。

内部・外部パラメータキャリブレーション¶

- カメラパラメータ調整

現場の作業環境では、Mech-Eye Viewerソフトウェアでキャリブレーションボードの平面がはっきりと見えるように、カメラのパラメータを調整する必要があります。

ヒント

外部パラメータのキャリブレーションに使用するカメラパラメータは、認識時のパラメータと異なることがよくあります。外部パラメータのキャリブレーションが完了したら、ワークの点群をはっきりにするために、カメラパラメータを再調整する必要があります。

- 内部パラメータ検査

カメラ内部パラメータのチェックについては、 内部パラメータのチェック をご参照ください。

- 外部パラメータキャリブレーション

カメラ外部パラメータのキャリブレーションについては、 ロボットハンド・アイ・キャリブレーションの使用ガイド をご参照ください。

Mech-Visionプロジェクト構築¶

Mech-Visionプロジェクトの構築では、対象物の特性(円形の穴、平面、凸起など)と点群効果を通じて認識プロセスを決定する必要があります。Mech-Visionプロジェクトの構築については、 代表的なプロジェクトの実行ガイド をご参照ください。基本的なプロジェクトを構築した後、ニーズに応じてパラメータを調整することで、異なる認識効果が実現できます。詳しくは、 ステップの使用ガイド をご参照ください。プロジェクトの構築中にエラーが発生した場合、 FAQ をご参照ください。

Mech-Vizプロジェクト構築¶

Mech-Vizプロジェクトの構築は、ニーズに応じて、ロボットの移動とI/O信号によって決定する必要があります。

第三者との通信¶

第三者と通信する必要がある場合、できるだけ早く 通信方法 を決定し、予備の 通信プロトコル を相談する必要があります。 Adpaterを事前に作成およびテストされ、通信接続によってプロジェクトの進行に影響を与えることなく、両者が正常に通信できます。

パスの最適化¶

パスの最適化の内容は、 タクトと経路の最適化 をご参照ください。

後期段階¶

共同デバッグ¶

共同デバッグの段階では、テストのために生産ライン全体と協力する必要があります。例えば、手動でマテリアルを移動する方法を置き換え、コンベヤーベルトを使用してマテリアルを移動することで、ロボットは監督下で把持ボックス内の1つまたは複数の対象物の把持を完成させることができます。協力過程では、タクトが既定より遅い、位置到達の信号が検出されないなど発生する可能性のあるエラーをトラブルシューティングします。

ちなみに

複雑な操作手順を減らすために、元のプログラムは ワンキースタート に設定され、ソフトウェアの複雑さを軽減し、学習コストを削減し、使いやすさを向上させます。

試作(生産立ち合い)¶

試作段階の主な原則は 大きな問題はない 、 小さな問題を解決 ということです。試作段階では、プロジェクトの初期段階で決定されたすべての要件が満たされている必要があり、生産プロセスに大きな問題(ロボットの停止、認識エラーなど)がないはずです。現場での不十分な配線レイアウト、ラベルなし、位置姿勢の微調整など、すべての小さな問題を解決します。

検収¶

- お客様にトレーニング、操作マニュアルなど

プロジェクトを使用するお客様にトレーニングを提供し、基本的なソフトウェアの使用方法、カメラのキャリブレーション、問題検査などの機能を教えると同時に、 TeamViewソフトウェア と 簡単なトラブルシューティング を使用するようにお客様に教え、後のメンテナンスに便利です。プロジェクトの操作マニュアルを作成し、お客様が操作マニュアルを参照してカメラ撮影やロボット操作の実現に役立ちます。

- 引渡リスト

プロジェクトの引渡リスト を作成し、設置内容を確認し、 追加購入アイテム を確認して持ち帰ります。

- ソフトウェアとプロジェクトのバックアップ

ソフトウェアとプロジェクトのバックアップ を実行し、現在使用されているMech-VizソフトウェアとMech-Visionソフトウェア バージョン 、バックアップサイト使用されている プロジェクトと元の画像 を確認します。これは後のデバッグとメンテナンス、共有と学習に便利です。

- プロジェクトのまとめ

合理的かつ適切な プロジェクトのまとめ を作成し、プロジェクトのプロセスで発生した問題とソリューション、および使用したよく使わないスキルを記録します。これは、他のエンジニアの学習と全体的なデバッグとデプロイレベルを改善するのに役立ちます。