常见视觉问题¶

常见视觉问题说明¶

常见视觉问题主要列举了针对不同的工件及检测要求采取何种手段进行检测等,进而提高检测精度和节拍。

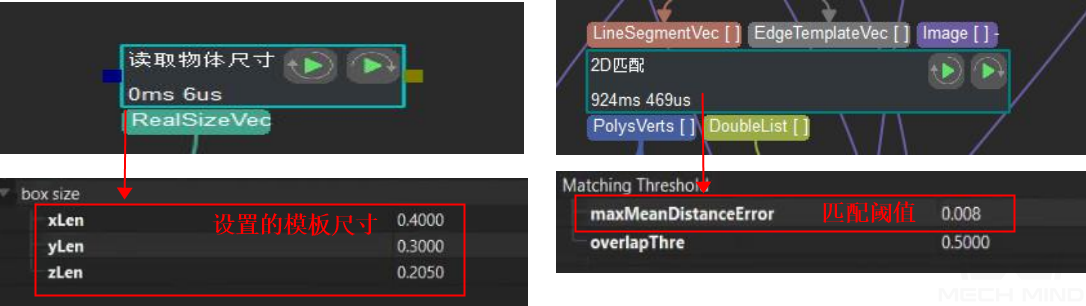

3D匹配特征选择¶

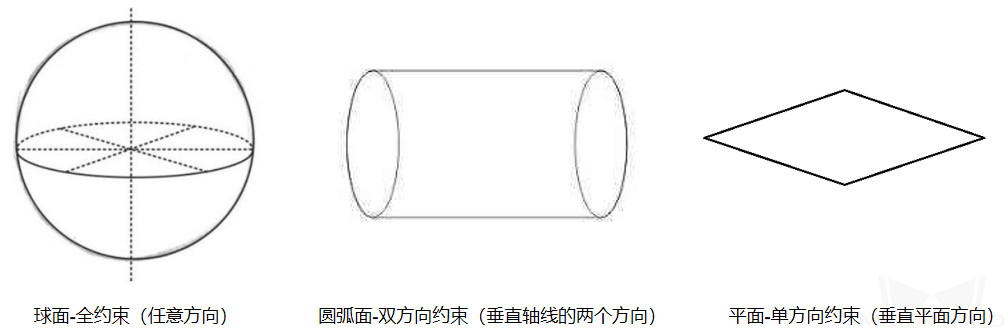

对于一个工件,比如球体,沿着任意方向移动1毫米的距离,则移动前后的重合度较低;对于平面,沿着X轴或者Y轴移动1毫米,移动前后的重合度较大。对此,可以说球体的约束性较大,平面的约束性较小。 因此,针对不同的工件,可以通过判断物体约束性进行制作模板,约束性较大的物体选择完整模板,约束性较小的选择边缘特征。 图1表示简化后工件的约束性。

图1 工件简化后约束¶

3D匹配反向及旋转¶

工件形状特征基本分为无对称性和具有对称性两种,对称性的工件又分为:

轴对称(简化为长方形);

中心对称(简化为正方形);

连续对称(简化为圆形)等。

对于对称图形,通过以下方法可降低因对称带来的匹配误差:

1> 在点云模板上选择具有对称的几何中心作为抓取点;

2> 选择对称轴:

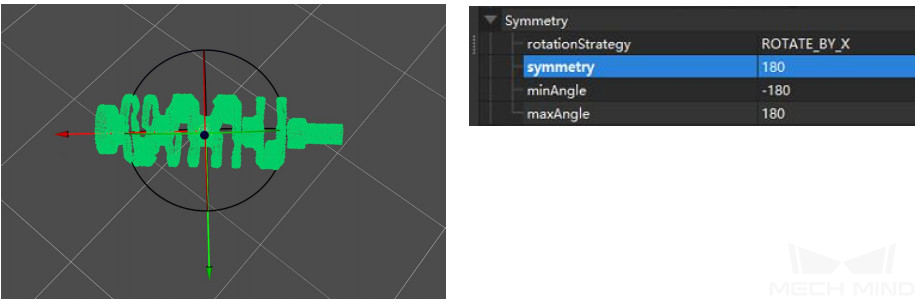

轴对称工件: 选择沿着轴向方向的坐标轴作为对称轴,并在 3D 精匹配 中设置对称性为180度;如 图2所示(左图:对称轴;右图:属性设置)。

中心对称工件: 选择沿着任一个对称轴的坐标作为对称轴,并在 3D 精匹配 中设置对称性为90度。

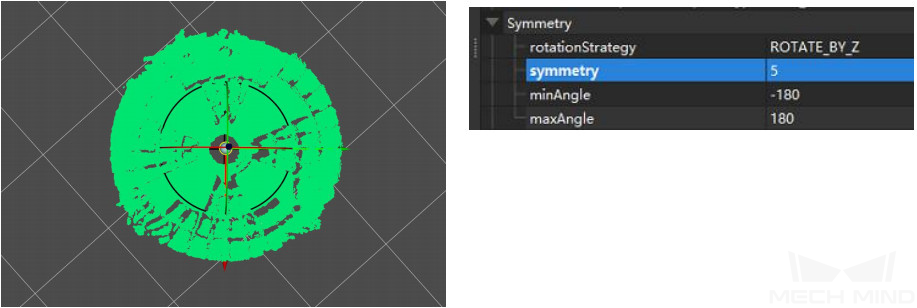

连续对称工件: 选择旋转轴作为对称轴,并在 3D 精匹配 中设置对称性为任意角度,如果角度设置小,可以增加匹配精度,但是会增加匹配时间;反之,则匹配精度可能会降低,匹配时间会降低。如 图3所示(左图:对称轴;右图:属性设置)。

图2 轴对称_曲轴¶

图3 连续对称_滚筒¶

3> 设置权重:

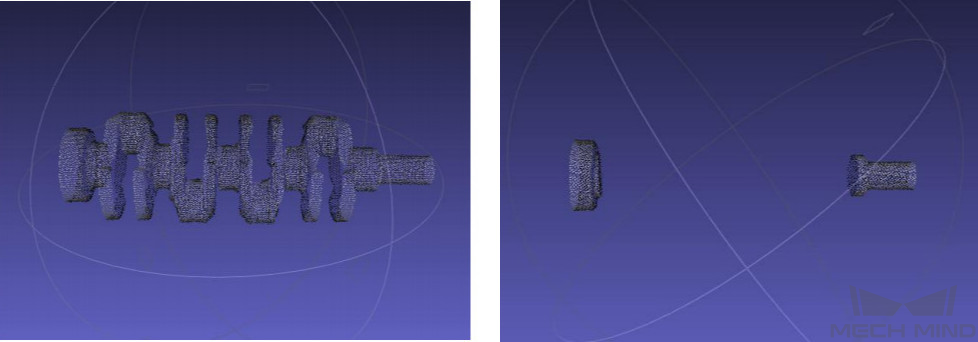

轴对称工件: 如果单纯的是轴对称,则不需要设置权重;反之,对于曲轴类工件,两端不具有对称性,因此,为避免因旋转匹配导致的误匹配,获取两端的特征作为权重模板,并在 3D 精匹配 权重属性中设置,模板如 图4所示(左图:对称匹配模板;右图:对称权重模板)。

中心对称工件: 权重设置与否与轴对称工件一致。

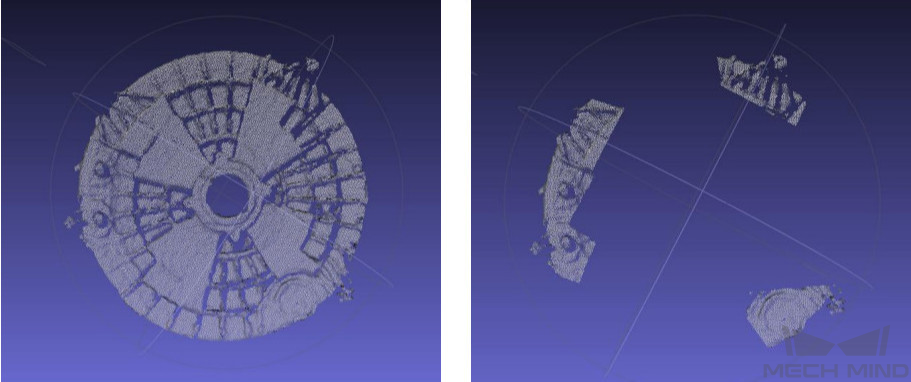

连续对称工件: 权重设置与否与轴对称工件一致,如 图5所示(左图:连续对称匹配模板;右图:连续对称权重模板)。

图4 对称匹配模板_权重模板¶

图5 连续对称匹配模板_权重模板¶