ソリューションの設計

本節では、長方形の板金部品ソリューションの設計方法について説明します。ビジョンシステム実行、ソフトウェアの併用、カメラ・キャリブレーションボード型番の選択をそれぞれ説明します。

ビジョンシステムの運転

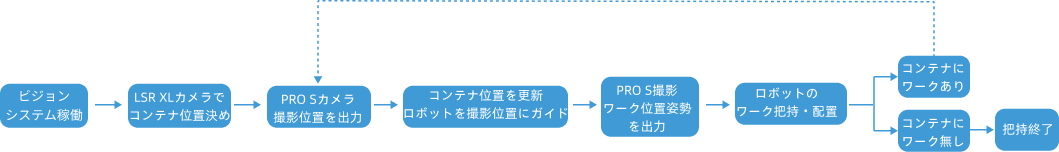

ビジョンシステムを以下のように運転します。

3つの段階に分けられます。

-

まずはLSR XLカメラで部品を入れた箱を位置決めします。Mech-Vision のコンテナの位置決めプロジェクトを実行します。

-

次は LSR XL カメラで PRO S カメラの撮影位置(この後の段階のカメラ撮影位置)を決めてからロボットに送信します。Mech-Vision の撮影位置決定プロジェクトを実行します。

-

PRO S カメラで部品を認識して把持します。ビジョンによる認識はMech-Vision の部品位置決めプロジェクトを実行します。

ビジョンシステムを設定後、変更済みのロボット把持プロジェクトを実行して整列して並べられている長方形の板金部品を正確に把持することができます。

ソフトウェアの併用

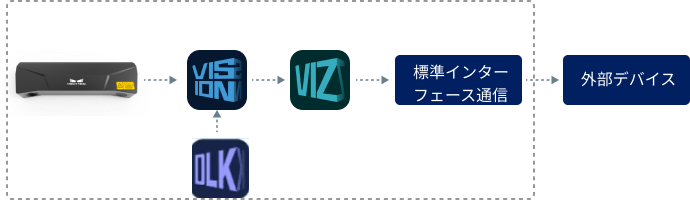

本ソリューションは、Mech-Vision で部品の位置姿勢を認識して部品把持の経路を計画します。

下図にように、Mech-Viz は認識された位置姿勢に基づいて経路を計画し、標準インターフェース通信を通じてロボットや PLC などの外部デバイスに送信します。

カメラ型番の選択と設置

カメラ型番を選択

長方形の板金部品供給の現場では、撮影視野や精度、ワーキングディスタンスに応じて Mech-EyeLSR XL産業用 3D カメラ(以下はLSR XLカメラ)と Mech-EyePRO S産業用 3D カメラ(以下は PRO S)をお勧めします。

LSR XL カメラは高精度と広視野を実現でき、外乱光耐性に優れているので反射物に対しても安定して画像を収集できます。このソリューションでは、このカメラはコンテナを位置決めして PRO S の撮影位置を出力します。当該カメラの詳細な技術仕様については、LSR XL 技術仕様をお読みください。

PRO S カメラは高精度と高速度を実現でき、外乱光耐性に優れています。このソリューションではこのカメラはロボットハンドに取り付けられ、コンテナにある長方形の板金部品の画像を収集してビジョンシステムによって処理して部品の位置姿勢を取得します。当該カメラの詳細な技術仕様については、PRO S 技術仕様をお読みください。

その他の型番のカメラを使用する場合、3D カメラ型番選択ツールを使用してください。

カメラの取り付け高さを決定

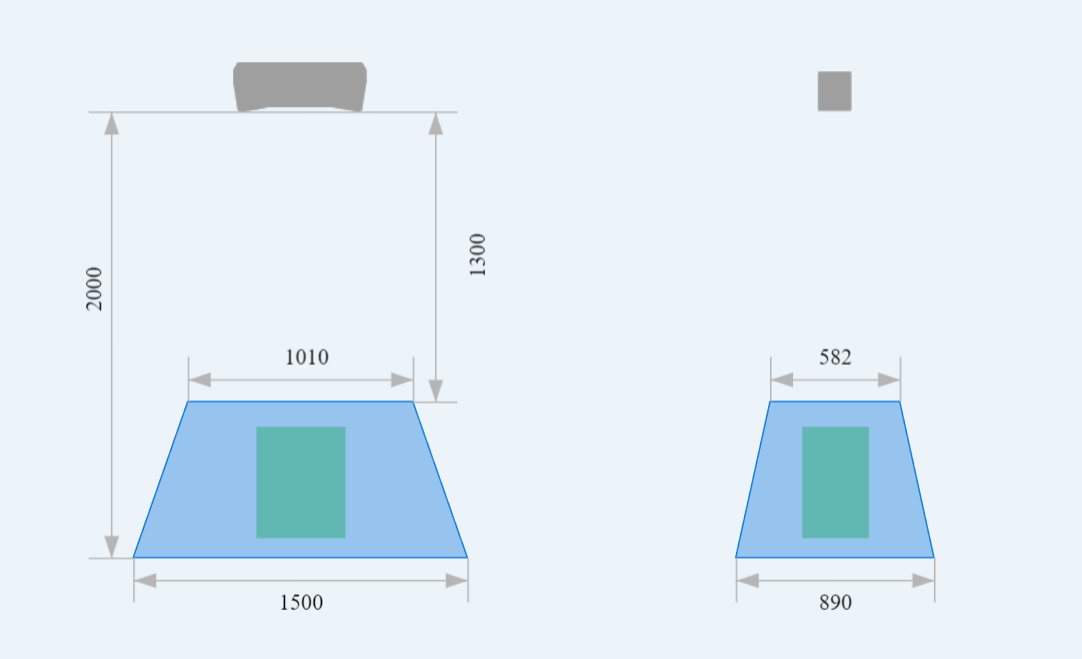

カメラを選択したあと、3D カメラ型番選択ツールを使用して LSR XL カメラを設置する高さを確認してください。詳細な手順は以下の通りです。

-

最高層の寸法と最大積み高さを確認してその値をそれぞれ対象物の寸法の横(mm)と幅(mm)、高さ(mm)に入力します。

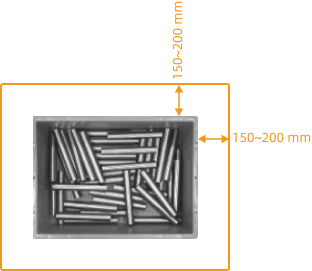

供給されるコンテナの位置のばらつきが発生するので以下のように 4つの辺をいずれも 150~200mm 長くします。つまり、最高層の横と縦 + 150~200mm = 入力値。

-

カメラから対象物表面までの距離をオンにして右の画像が示すように長方形(対象物)がカメラの視野中央に位置するまで調整します。

-

カメラを設置する高さ = カメラから対象物表面までの距離 + 対象物の積み高さ。

高品質のデータを取得するために、視野とロボット稼働スペースなどを確保した上、対象物からカメラまでの距離を LSR XL 推奨ワーキングディスタンスと PRO S 推奨ワーキングディスタンスの範囲内にしてください。

| PRO S カメラをロボット先端に取り付けます。取り付け高さを考慮する必要はありません。 |

キャリブレーションボードの型番を選択

-

LSR XL カメラ

-

カメラのワーキングディスタンスが 1600~3000mm の場合、CGB-050 を推奨します。

-

-

PRO S カメラ

-

カメラのワーキングディスタンスが 500~800mm の場合、CGB-020 を推奨します。

-

カメラのワーキングディスタンスが 800~1000mm の場合、CGB-035 を推奨します。

-

IPC型番の選択

ディープラーニングモデルを使用する推論に適している Mech-Mind IPC ADV を推奨します。

ロボット型番を選択

長方形の板金部品ソリューションでは、把持範囲と精度の要件に応じて可搬質量が高くて精度も高い 6 軸ロボットを使用します。本ソリューションでは KUKA_KR_210_R3100_ULTRA_ULTRA_F を使用して説明します。

他のメーカーのロボットを使用する場合に、ロボットのモデル選択をお読みください。

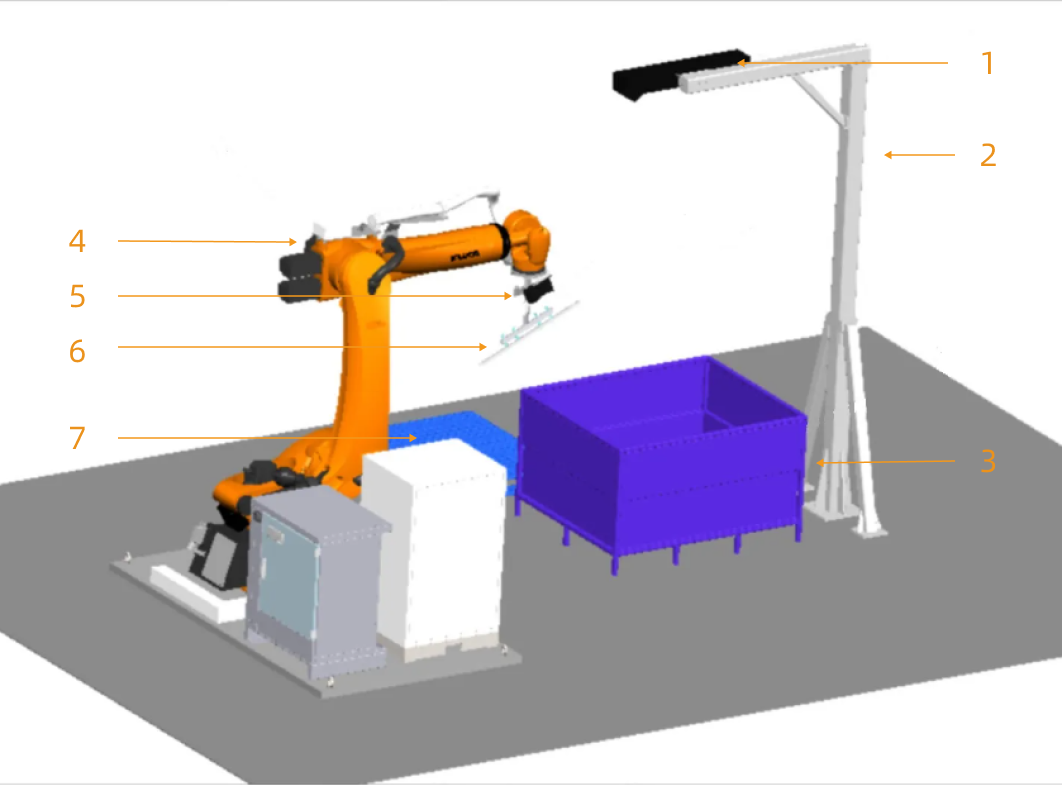

ワークステーションのレイアウト

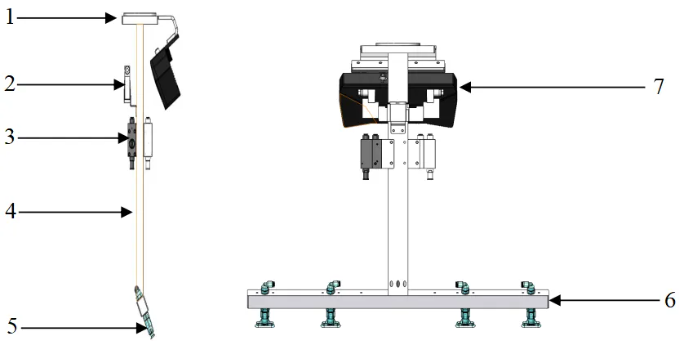

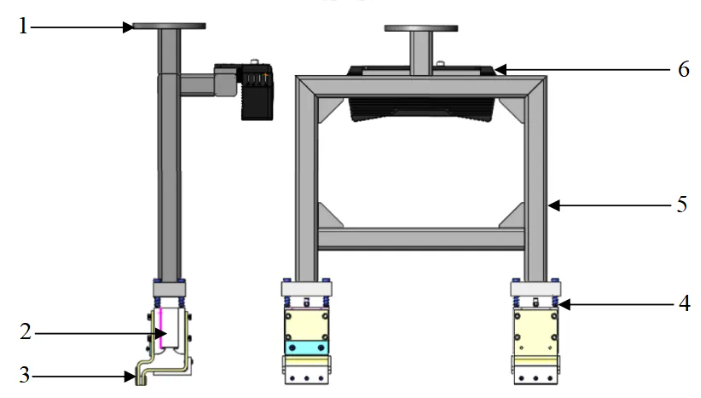

作業現場のワークステーションを以下のように配置します。LSR XL カメラをパレット上方 3 メートルに、PRO S カメラをロボットハンドに設置します。これで完全なワークの点群データを取得できます。下図では、1-LSR XL カメラ、2-カメラスタンド、3-コンテナ、4-ロボット、5-PRO S カメラ、6-グリッパ、7-配置位置。

グリッパの設計

長方形の板金部品を把持するために真空グリッパと磁気グリッパを使用することが一般的です。それぞれの適用シーンと構造、メリット・デメリットは以下のとおりです。

| 種類 | 真空グリッパ | 磁気グリッパ |

|---|---|---|

適用シーン |

部品の表面が平らで穴がない |

磁性体部品、表面に少量の穴があっても対応可能 |

説明図 |

|

|

構造 |

1-フランジ、2-制御弁、3-真空発生器、4-リンク、5-吸盤、6-吸盤ブラケット、7-3D カメラ |

1-フランジ、2-磁石、3-磁石付属品、4-緩衝装置、5-カメラブラケット、6-3D カメラ |

メリット |

|

|

デメリット |

|

|

本文では、穴が開いた磁性体部品なので磁気グリッパを使用します。