Diseñar y Fabricar el Objeto de Calibración

En la producción industrial, se pueden implementar múltiples perfiladores láser al mismo tiempo para escanear el objeto de destino, ampliando así el campo de visión y eliminando los puntos ciegos visuales. Al calibrar múltiples perfiladores láser, es necesario diseñar el objeto de calibración según sus relaciones posicionales para garantizar la precisión y exactitud de la calibración.

Este capítulo presenta las características de los objetos de calibración, sus relaciones posicionales típicas y cómo diseñar el objeto de calibración.

Introducción sobre el Objeto de Calibración

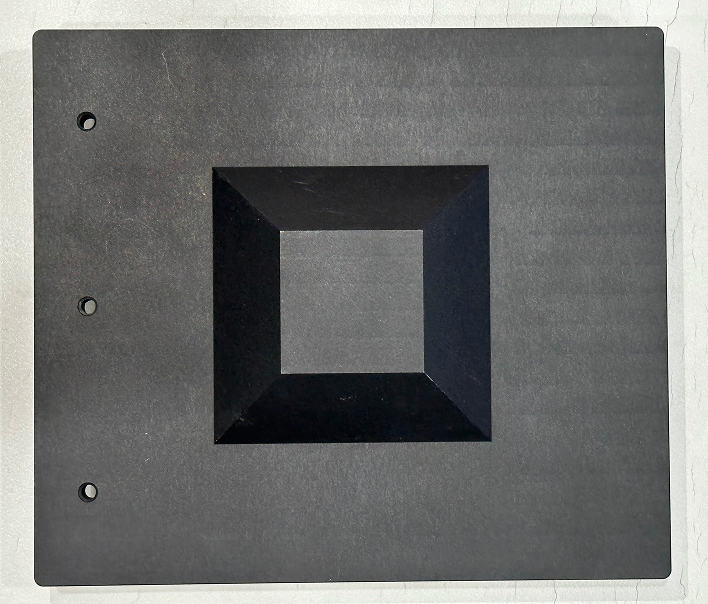

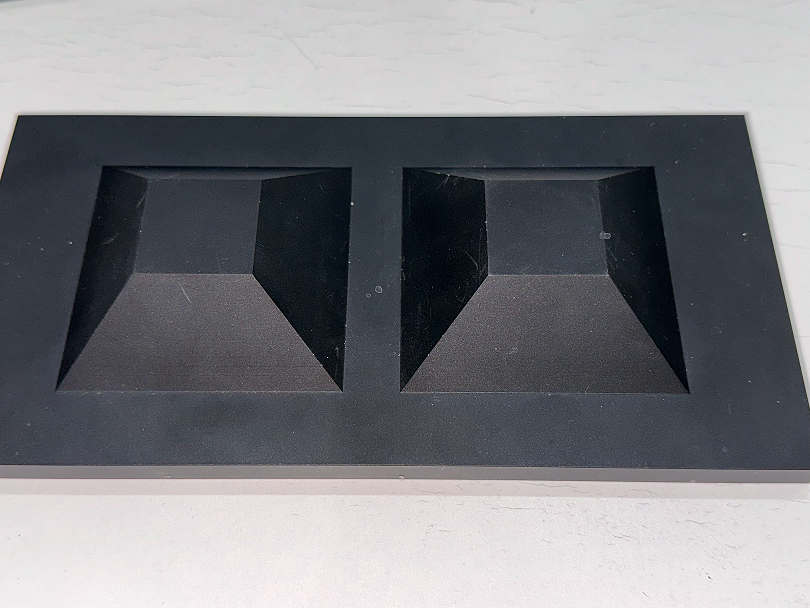

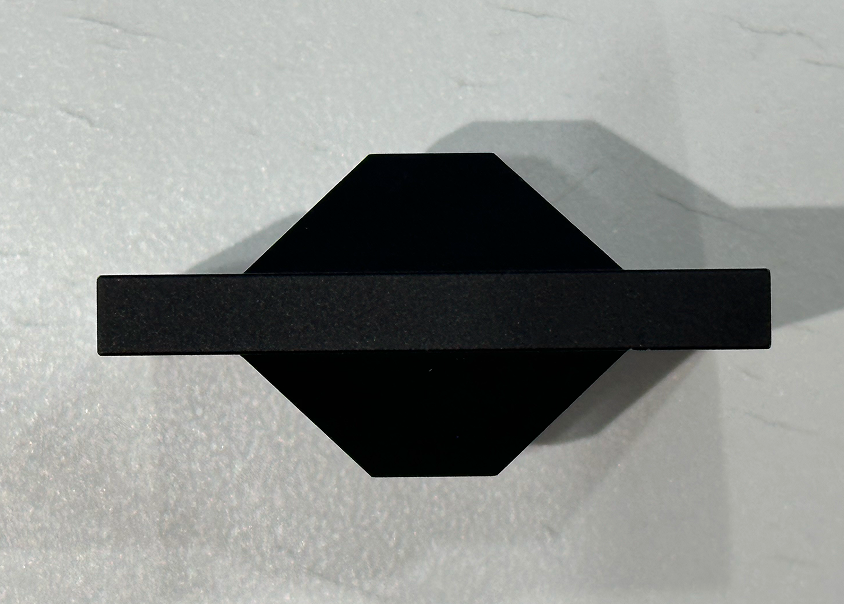

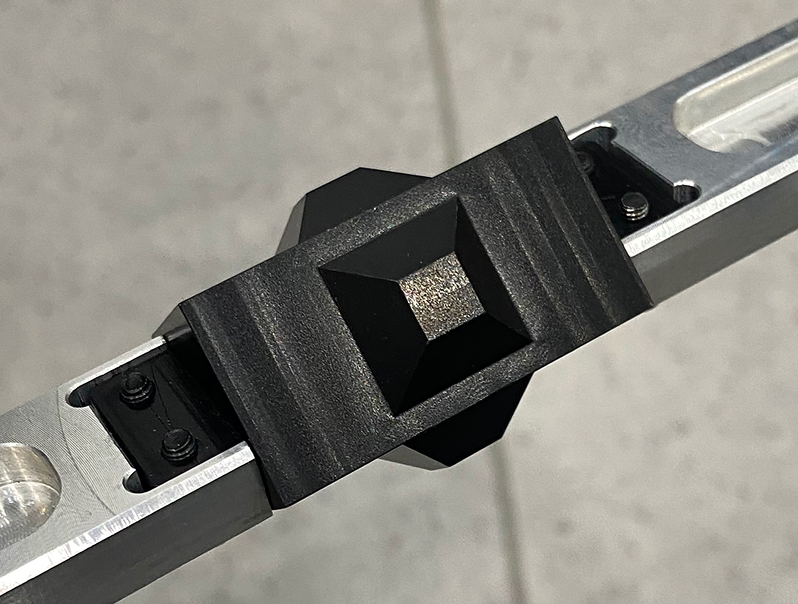

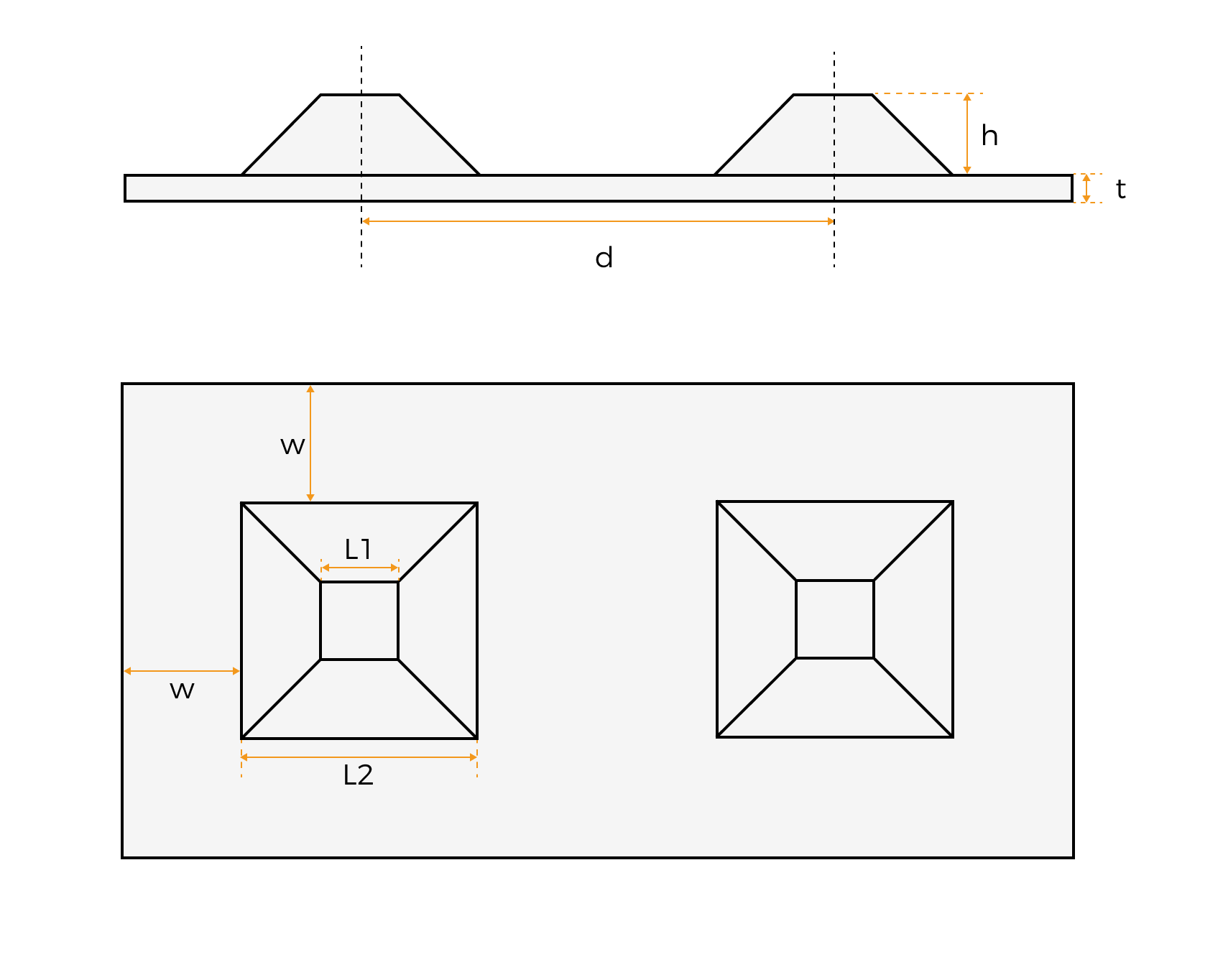

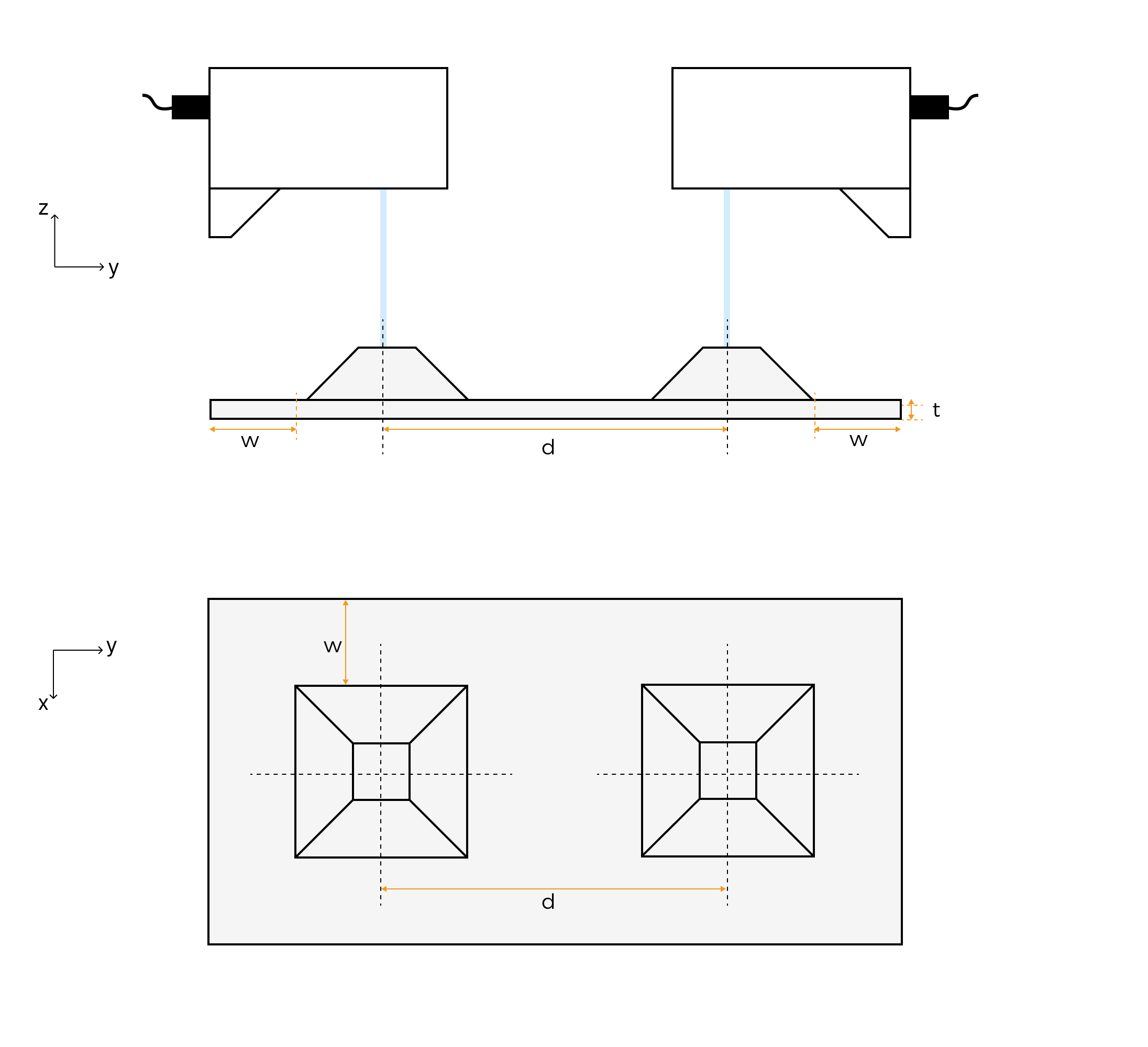

Al implementar dos o más perfiladores láser al mismo tiempo, es necesario usar los objetos de calibración. La dimensión de los objetos de calibración se determinan según el modelo, la cantidad y las ubicaciones de los perfiladores láser. La figura de abajo muestra los objetos de calibración comunes.

|

|

|

|

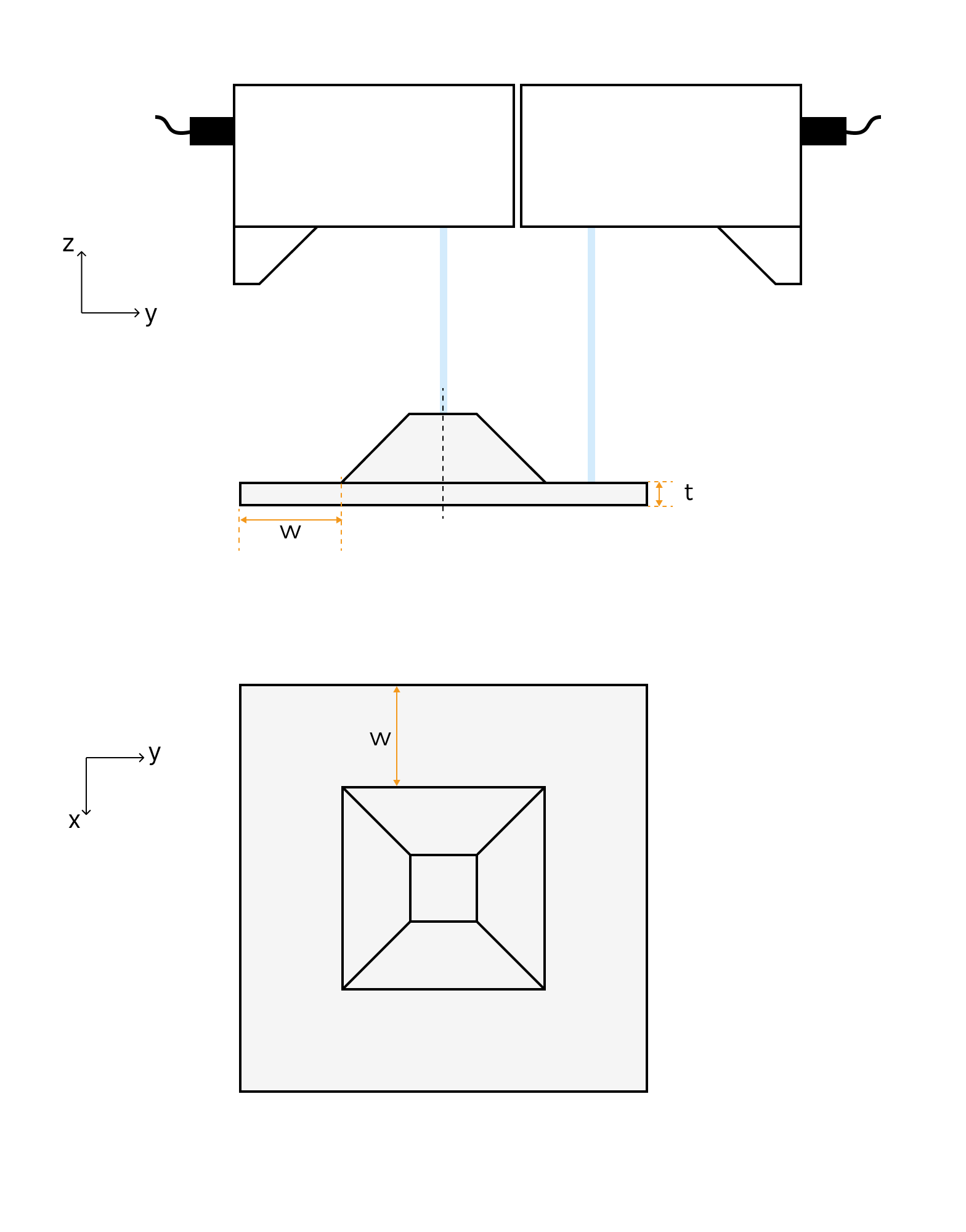

El objeto de calibración consta de una base y un tronco piramidal cuadrado recto (en adelante, “tronco”) situado sobre la base.

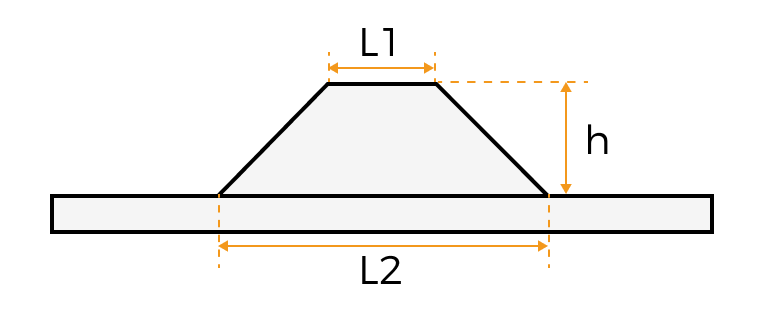

Como se muestra en la figura de abajo, la dimensión del tronco incluye la longitud de la base superior (L1), la longitud de la base inferior (L2) y la altura (h), que se determinan según el modelo del perfilador láser. La dimensión de la base incluye la distancia de traslación (d), la anchura del margen (w), el espesor de la base (t), que se determinan según la relación posicional entre los perfiladores láser.

Diseñar el Objeto de Calibración

El objeto de calibración consta del tronco y la base. Esta sección explica cómo calcular la dimensión del tronco y la de la base.

| Al fabricar el objeto de calibración, se puede ajustar su dimensión en función de los valores calculados según las condiciones reales. |

Calcular la Dimensión del Tronco

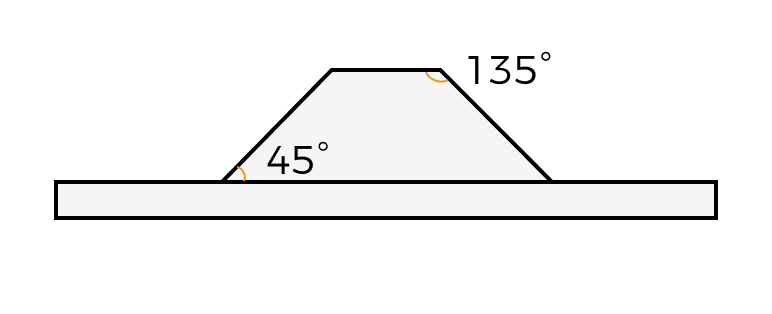

La dimensión del tronco incluye la longitud de la base superior (L1), la longitud de la base inferior (L2) y la altura (h) del tronco. Las superficies laterales del tronco forman ángulos de 135º y 45º con las bases superior e inferior, respectivamente.

|

|

Siga los siguientes pasos para calcular la dimensión del tronco:

-

Longitud de la base inferior (L2)

-

Revise el rango de medición del perfilador láser por calibrar.

-

Multiplique el 70% del valor del rango de medición en el eje X por la distancia de referencia y redondee el resultado hacia abajo al número entero más cercano. El valor obtenido será la longitud de la base inferior.

-

-

Longitud de la base superior (L1)

-

Calcule un tercio de la longitud de la base inferior (valor a) y la mitad de dicha longitud (valor b).

-

La longitud de la base superior debe estar entre los valores a y b. Determine un valor adecuado según los requisitos del proyecto.

-

-

Altura (h)

La altura = 1/2 × (longitud de la base inferior - longitud de la base superior)

Las dimensiones de tronco recomendadas para los diferentes modelos del perfilador láser se muestran en la siguiente tabla:

| Modelo | Longitud de la base superior (mm) | Longitud de la base inferior (mm) | Altura (mm) |

|---|---|---|---|

LNX-7530-GL, LNX-8030-GL |

10 |

24 |

7 |

LNX-7580-GL, LNX-8080-GL |

30 |

60 |

15 |

LNX-75150-GL |

50 |

100 |

25 |

LNX-75300-GL, LNX-8300-GL |

106 |

212 |

53 |

Calcular la Dimensión de la Base

La forma de la base del objeto de calibración depende de la relación posicional de los perfiladores láser. Esta sección presenta las dimensiones de la base que se deben determinarse en los escenarios de Lado a lado, reverso y opuesto y Otros Escenarios de Diseño Angular.

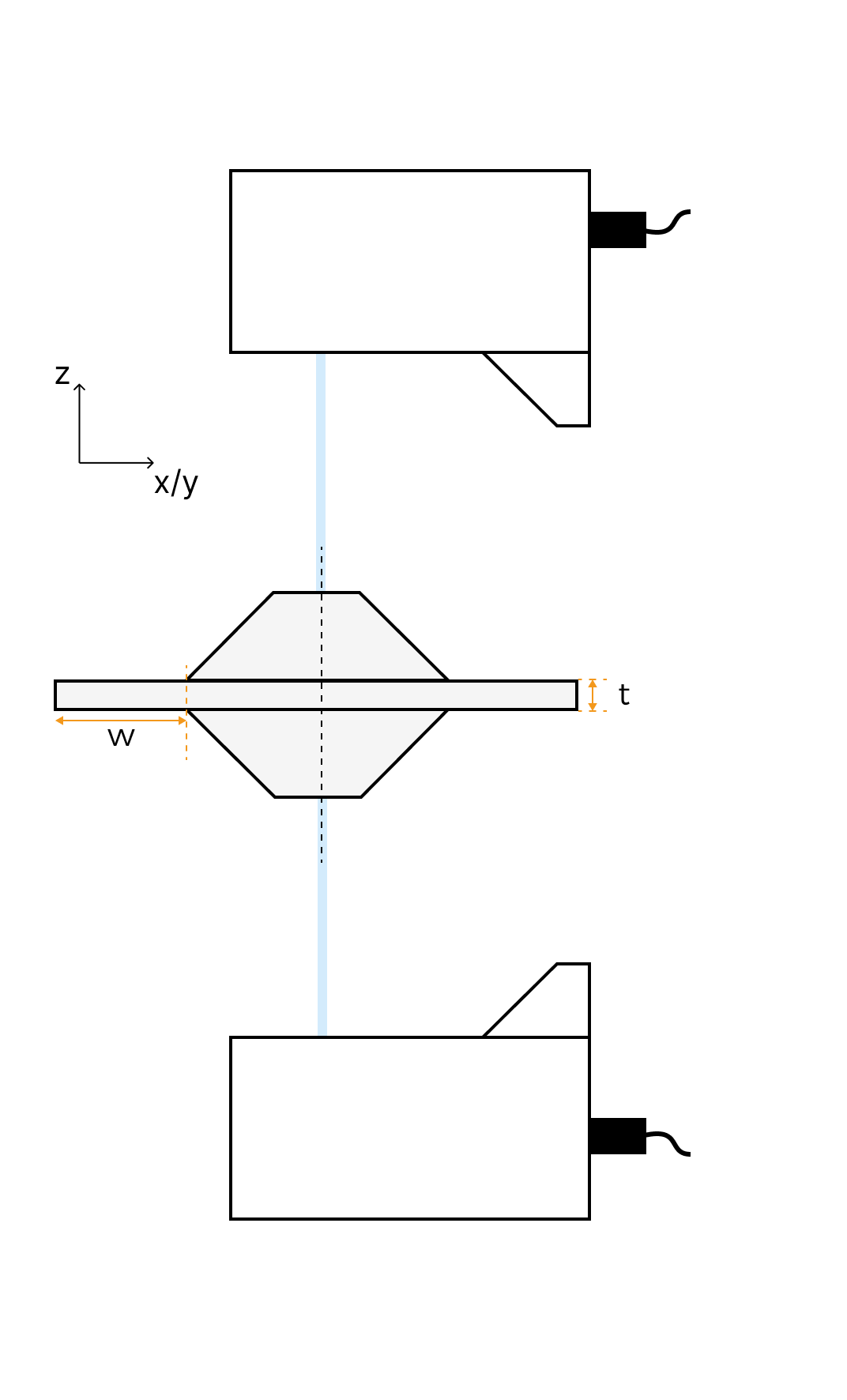

Lado a lado, reverso y opuesto

Los escenarios típicos y las dimensiones necesarias de la base para poder usar múltiples perfiladores láser se muestran en la siguiente tabla:

| Escenario | Lado a lado | Reverso | Opuesto | |

|---|---|---|---|---|

Descripción |

Los perfiladores láser se colocan uno al lado del otro a lo largo del eje X para ampliar el rango de medición en el eje X. |

Dos perfiladores láser se colocan uno frente al otro a lo largo del eje Y para adquirir datos completos de la superficie superior del objeto de destino y eliminar los puntos ciegos visuales. |

Dos perfiladores láser se colocan en las superficies superior e inferior del objeto de destino para adquirir datos de ambas superficies al mismo tiempo y eliminar los puntos ciegos visuales. |

|

Descripción |

Se pueden usar un máximo de cuatro perfiladores láser en este escenario. |

Cuando dos perfiladores láser se ubican cerca uno del otro, pueden compartir un único tronco. |

Este escenario puede considerarse como un diseño angular especial. |

|

Ilustración |

|

|

|

|

Dimensión de base |

Distancia de traslación (d)

|

Anchura de margen (w)

|

||

La descripción y el método para calcular las dimensiones de la base son los siguientes.

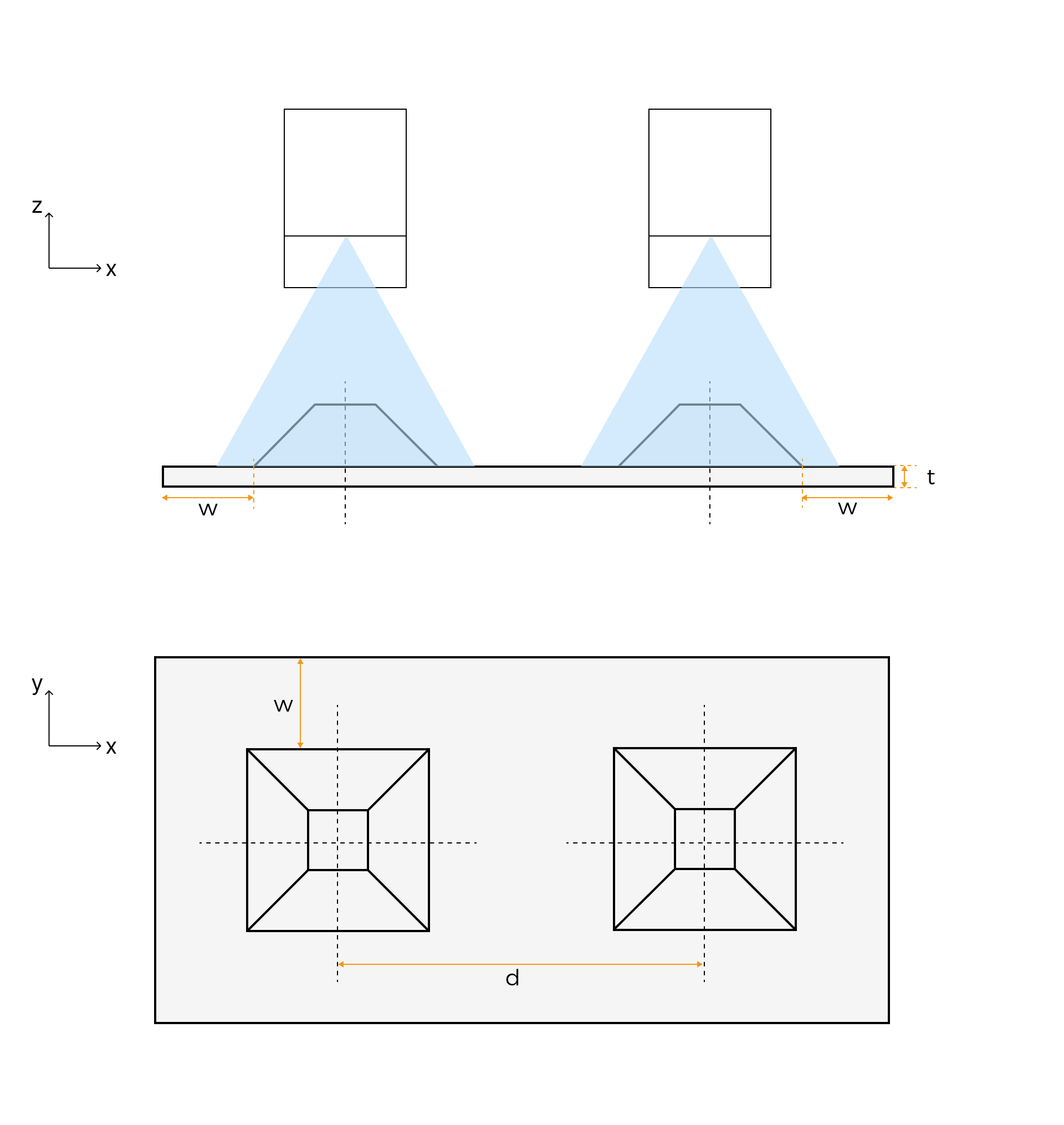

-

Distancia de traslación (d): La distancia entre las líneas centrales de dos troncos adyacentes en la ilustración de arriba.

Determine las ubicaciones de los perfiladores láser según los requisitos de medición para garantizar que sus campos de visión cubran las superficies por medir del objeto de destino. La distancia entre los dos perfiladores láser es la distancia de traslación.

-

Anchura de margen (w): La distancia entre el margen de la base inferior del tronco y el margen de la base del objeto de calibración.

Se recomienda que la anchura del margen no sea menor que la mitad de la longitud de la base inferior (L2) del tronco.

-

Espesor de base (t): No debe ser inferior a 2 mm.

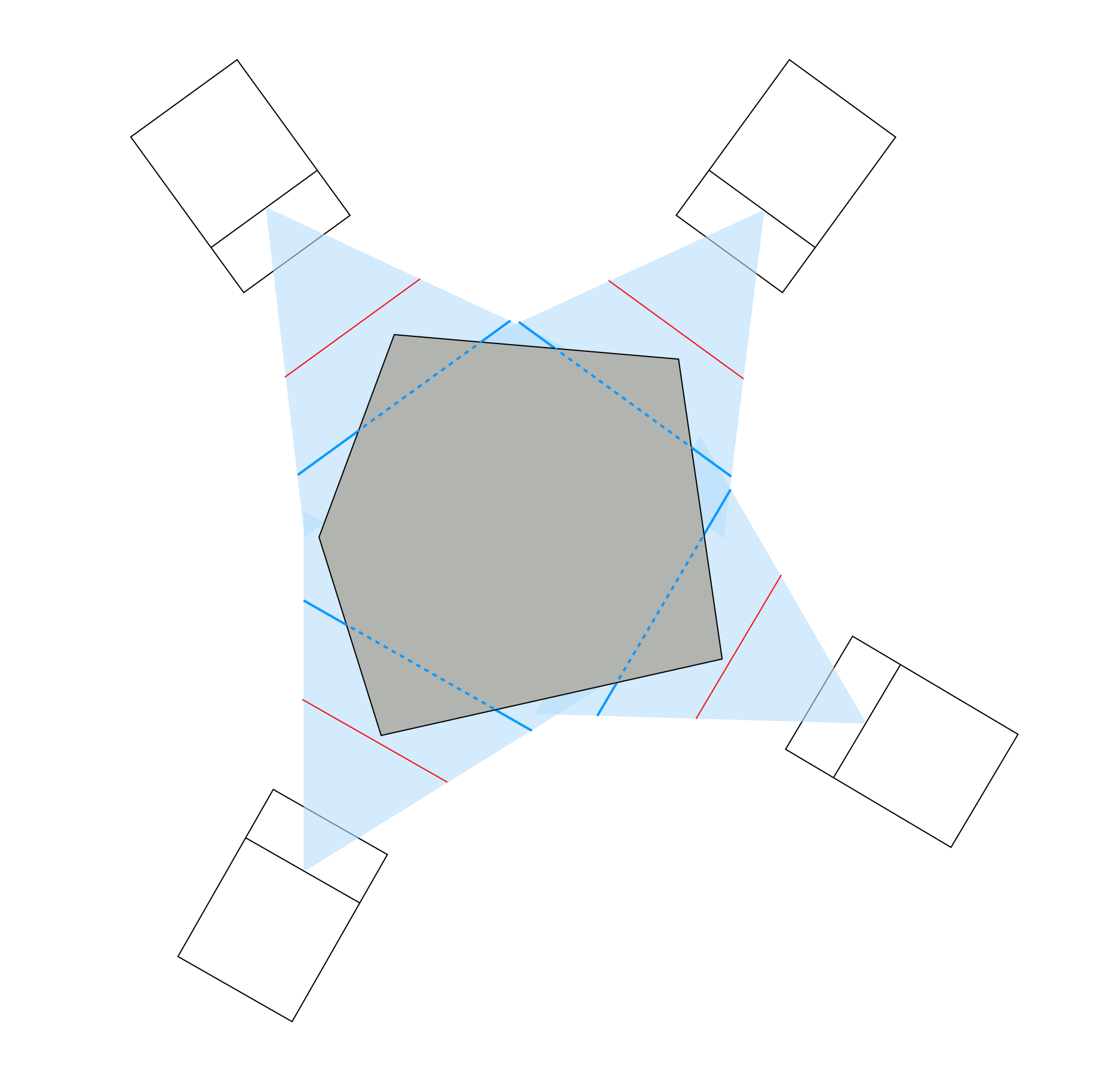

Otros Escenarios de Diseño Angular

Los perfiladores láser pueden colocarse en cualquier ángulo para obtener datos de alta calidad de las superficies del objeto de destino. En un diseño angular, el diseño del objeto de calibración es más complejo y requiere el uso de herramientas de dibujo como CAD. Esta sección usa un escenario con cuatro perfilador láser dispuestos en ángulos de aproximadamente 90º entre sí para ilustrar cómo calcular las dimensiones de la base.

Siga los siguientes pasos para calcular las dimensiones de la base:

-

Coloque los perfiladores láser alrededor del objeto de destino, asegurándose de que el rango de medición en el eje X cubra la superficie por medir, mientras coloque el objeto de destino lo más cerca posible de los perfiladores láser.

-

Línea roja: El rango de medición en el eje X en el lado cercano

-

Línea azul: El rango de medición en el eje X en la distancia de referencia

-

-

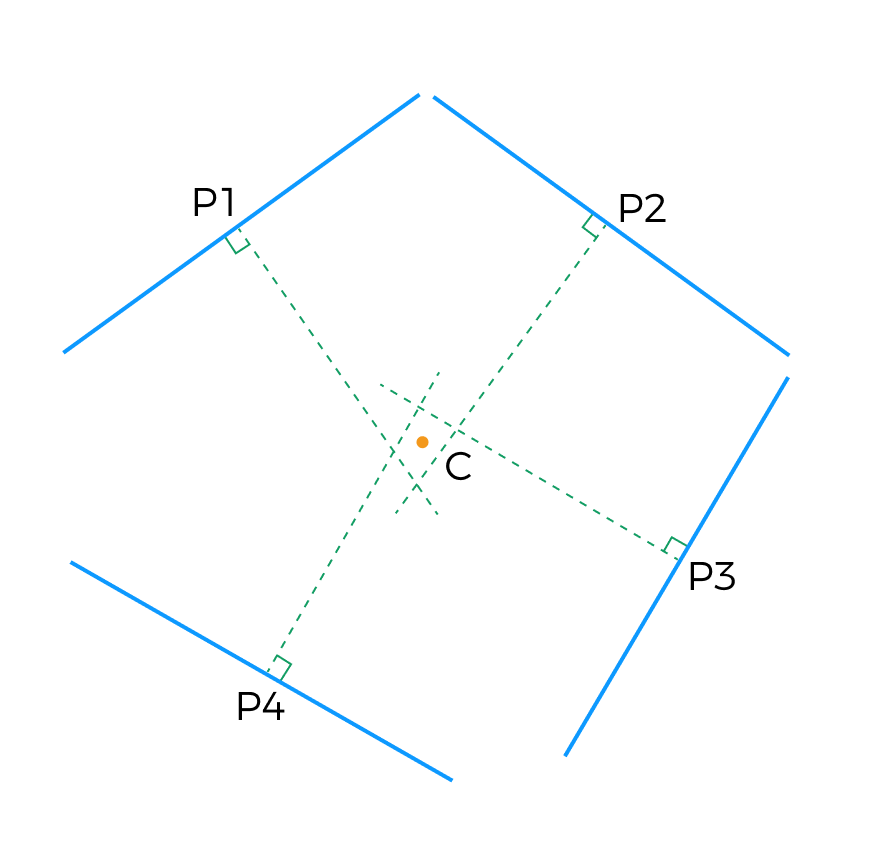

Dibuje segmentos de línea cuya longitud sea igual al rango de medición en el eje X, ubicados a la distancia de referencia (líneas azules en la ilustración de abajo). Marque los puntos medios de estos segmentos como P1, P2, P3 y P4, y dibuje sus mediatrices (líneas verdes en la ilustración de abajo). Las cuatro mediatrices se intersecan, formando un cuadrilátero. Determine el centro geométrico del cuadrilátero como el punto C.

-

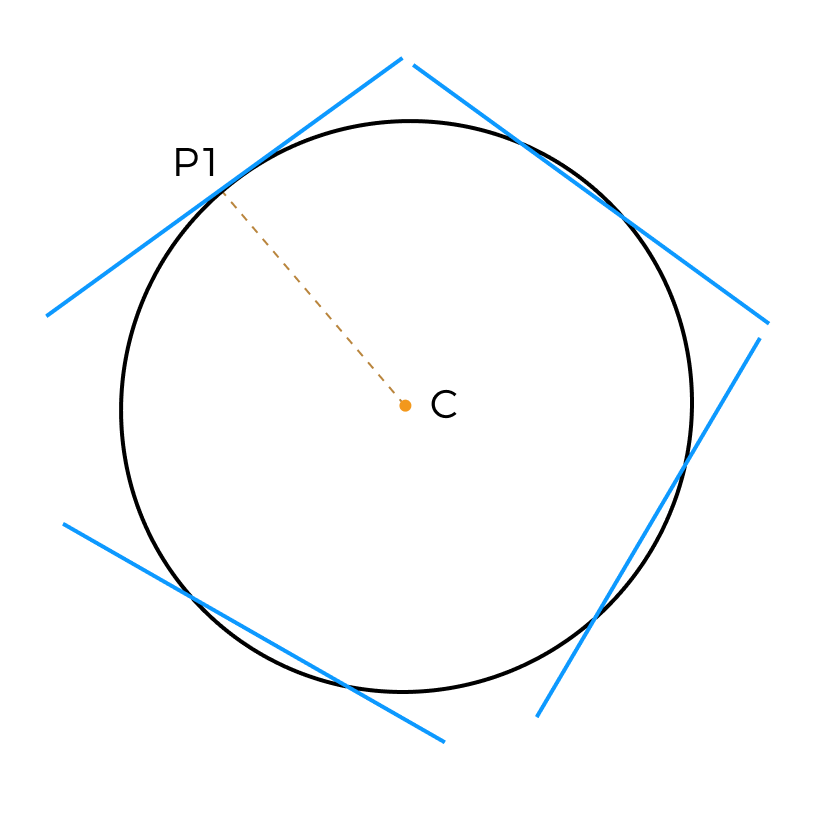

Dibuje un círculo cuyo radio sea el segmento más largo de los segmentos CP1, CP2, CP3 y CP4. Este círculo será el in-círculo de la base del objeto de calibración. En el ejemplo, el segmento más largo es CP1.

-

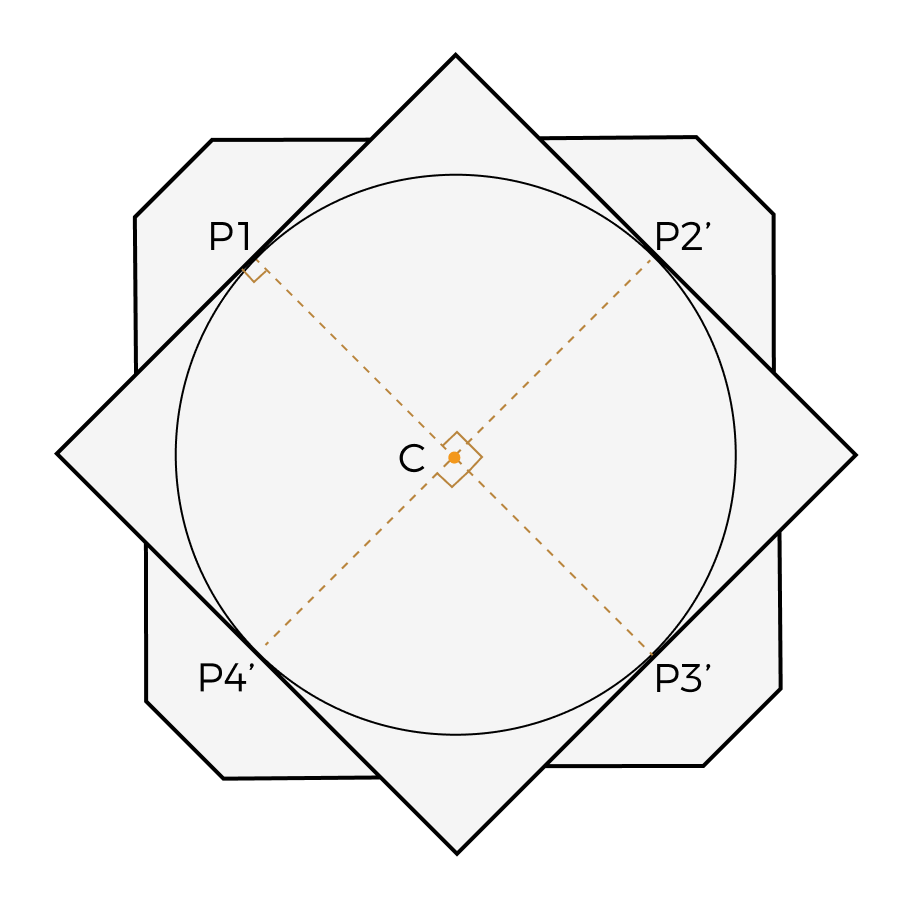

Gire el segmento CP1 en sentido horario alrededor del punto C 90º, 180º y 270º para obtener CP2', CP3' y CP4', respectivamente. Dibuje las tangentes a la circunferencia C en los puntos P1, P2', P3' y P4'. El cuadrado formado por estas cuatro tangentes será el cuadrado circunscrito de la circunferencia C. Este cuadrado será la base del objeto de calibración.

-

Según las dimensiones del tronco calculadas, dibuje el tronco sobre la base y alinee el centro de la superficie inferior del tronco con el centro de cada lado de la base (P1, P2', P3' y P4').

-

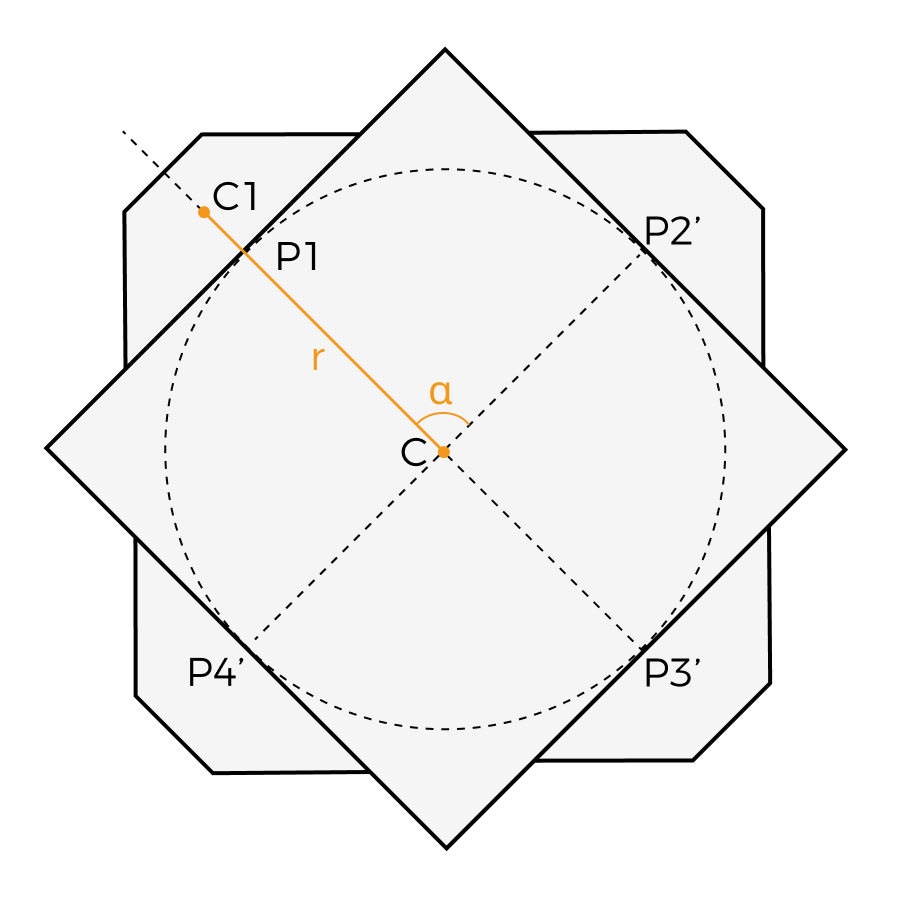

Si usa Mech-MSR para la calibración, apunte los siguientes valores como referencia:

-

Radio de rotación (r): La distancia entre el punto central del tronco (C1, el punto medio de la línea que conecta los centros de las bases superior e inferior del tronco( y el centro del círculo inscrito de la base (C)

Radio de rotación = 1/2 × altura del tronco (h) + radio del círculo inscrito de la base (CP1)

-

Ángulo de rotación (α): El ángulo entre las líneas centrales de dos troncos adyacentes

Si la forma del tronco es compleja, use herramientas de dibujo para medir los valores del radio y ángulo de rotación.

-

Requisitos de Proceso y Precisión

Para garantizar la precisión de calibración, es necesario cumplir los siguientes requisitos al fabricar el objeto de calibración:

-

Realice un anodizado negro y un pulido con chorro de arena de grano 120 en la superficie del objeto de calibración.

-

Procese los orificios de montaje en las ubicaciones adecuadas en el objeto de calibración según los requisitos reales.

-

No aplique biselados en los márgenes y esquinas del tronco.

Para garantizar la precisión de calibración, la precisión del objeto de calibración recomendada para cada modelo de perfilador láser se muestra en la siguiente tabla:

| Modelo | Tolerancia de mecanizado de dimensión lineal (mm) | Tolerancia de planitud de superficie del objetivo de calibración (mm) |

|---|---|---|

LNX-7530-GL, LNX-8030-GL |

±0,005 |

0,005 |

LNX-7580-GL, LNX-8080-GL |

±0,01 |

0,01 |

LNX-75150-GL |

±0,025 |

0,025 |

LNX-75300-GL, LNX-8300-GL |

±0,05 |

0,05 |