金属锭¶

本节提供金属锭工程的使用指导,该工程概览如下。

工件 |

有序码放的金属锭 |

工作距离 |

1200~3000mm |

技术指标 |

识别定位精度:±5mm |

识别成功率:大于 99% |

|

视觉系统耗时:4~5s |

工程介绍¶

下文将从适用场景、技术指标方面介绍该工程。

适用场景¶

本节将从工件、载具方面介绍该工程的适用场景。

工件¶

该工程对金属锭的适用情况如下表所示。

工件特征 |

适用/不适用情况 |

图示 |

工件类型 |

适用于整齐排列的类长方体金属工件,抓取点为工件中心 |

|

不适用于形状不规则、无对称性的工件。当抓取点不为工件中心时,有特殊抓取要求 |

||

形状尺寸 |

适用于类长方体,如矩形锭、华夫锭、四棱台等 |

|

不适用于异形件 |

||

工件材质 |

镁、锌、铝等金属 |

|

反光性/点云质量 |

适用于低反光、点云完整的工件 |

|

不适用于高反光、点云缺失严重的工件 |

||

码放方式 |

适用于有序码放的工件 |

|

不适用于无序堆叠的工件 |

||

层叠方式 |

工件多层码放 |

载具¶

该工程对载具的适用情况如下表所示。

载具特征 |

适用/不适用情况 |

图示 |

载具类别 |

推荐使用塑料或木制托盘,且无隔板 |

|

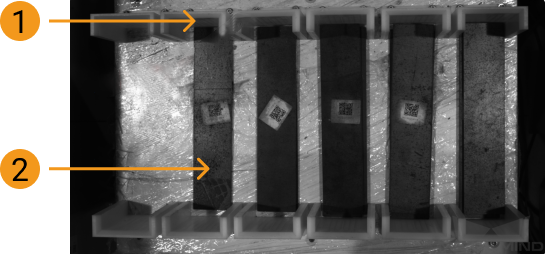

不推荐将金属锭单独装配于载具中,如限位槽等。限位槽(右图 1 处)将遮挡部分工件(右图 2 处),使工件图像不完整,引起识别误差 |

项目方案¶

项目布局¶

工作站布局¶

工作站布局如下图所示。机器人位于工作站中央,机器人左右两侧为工件上料位和输送线,工件上料位上方为相机支架。

该工作站内的工作流程如下:

金属锭由机器人或人工叉车运送至上料位置,并告知上位系统上料完成。

上位系统将金属锭来料信息发送至机器人。

机器人向视觉系统发送拍照指令,触发相机拍照。

视觉系统拍照后,将金属锭的位置信息发送至机器人。

机器人根据视觉系统发送的位置信息抓取金属锭,并放置在后续工位。

重复上述流程,直至整垛金属锭抓取完成。

视觉系统硬件组成¶

推荐型号 |

说明 |

|

相机 |

LSR L |

推荐安装方式:Eye-to-Hand;工作距离:1200~3000mm |

工控机 |

标准机型,无 GPU |

处理器:CPU Intel i5-12400 |

内存:16G |

||

硬盘:SSD 256G |

||

系统:Windows 10 系统 x64 |

||

WIFI 模块 |

||

网口:4 个千兆网口 |

||

视频接口:默认为 HDMI 或 DP |

机器人夹具¶

金属锭工程的夹具通常为真空吸盘或夹爪。

真空吸盘¶

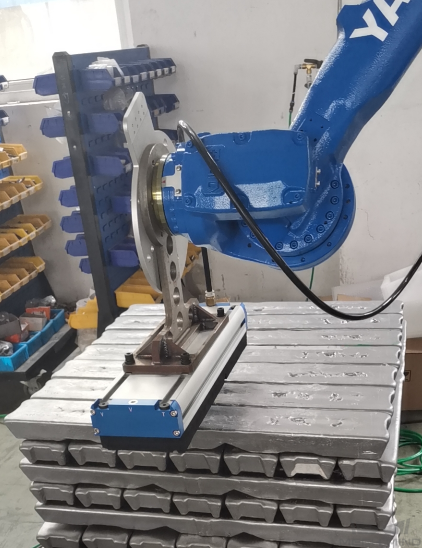

真空吸盘夹具如下图所示。

夹具说明:

该夹具可通过吸盘吸附工件上表面进行抓取。

夹具优点:

可适应不同形状的工件,且不会对工件表面产生划伤。

机械结构简单。

夹具缺点:

夹具载重有限,难以抓取较重的工件。

吸盘抓取工件时存在定位误差,不适用于较高精度定位的场景。

夹爪¶

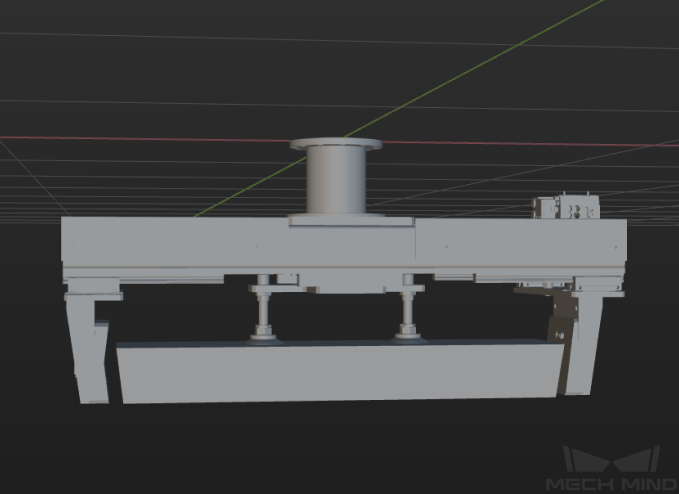

夹爪夹具如下图所示。

夹具说明:

该夹具可通过夹爪夹紧工件两端抓取工件。

夹具优点:

夹爪可稳定夹取工件,定位精度较高,可用于定位精度要求较高的场景。

夹具缺点:

兼容性较低,工件形状差异较大时需更换夹具。

夹爪可能对工件表面造成划伤。

夹具推荐¶

工件重量较小,后续工位定位精度要求不高时,建议采用真空吸盘。

工件重量较大,后续工位定位精度要求较高时,建议采用夹爪。

视觉方案¶

通信方式¶

推荐使用标准接口通信方式。

一、切换 Mech-Vision 配方 |

|||

机器人 -> 工控机 |

请求指令 |

Mech-Vision 工程编号 |

配方编号 |

103 |

Mech-Vision 工程列表中工程名左侧的数字 |

1~99 |

|

示例 |

103, 1, 2 |

||

工控机 -> 机器人 |

返回指令 |

状态码 |

|

103 |

1107:配方切换成功 1012:Mech-Vision 配方编号不存在 |

||

示例 |

103, 1107 |

||

二、启动 Mech-Viz 工程 |

|||

机器人 -> 工控机 |

请求指令 |

位姿类型 |

机器人位姿 |

201 |

0:不发送位姿 1:传入 Mech-Viz 的位姿为关节角及法兰位姿形式 2:机器人端自定义的关节角 |

机器人当前关节角及法兰位姿(若“位姿类型”为 1) |

|

示例 |

201, 1, 0, -20.632, -107.812, 0, -92.818, 0.003 |

||

工控机 -> 机器人 |

返回指令 |

状态码 |

|

201 |

2103:执行正常 2008:工程运行错误 …… |

||

示例 |

201, 2103 |

||

三、选择 Mech-Viz 分支 |

|||

机器人 -> 工控机 |

请求指令 |

分支步骤编号 |

出口号 |

203 |

该参数应为正整数,用于指定分支选择将在哪个步骤上进行 |

该参数为正整数,该参数用于指定工程将沿消息分支步骤的哪个出口运行。 |

|

示例 |

203, 1, 1 |

||

工控机 -> 机器人 |

返回指令 |

状态码 |

|

203 |

2105:执行正常 2018:无效的分支出口号 …… |

||

示例 |

203, 2105 |

||

四、获取规划路径(推荐) |

||||||

机器人 -> 工控机 |

请求指令 |

路径点类型 |

||||

205 |

1:路径点将以机器人关节角形式返回 2:路径点将以机器人工具位姿形式返回 |

|||||

示例 |

205, 1 |

|||||

工控机 -> 机器人 |

返回指令 |

状态码 |

是否发送完成 |

路径点数量 |

“视觉移动”位置 |

路径点 |

205 |

2100:执行正常 2007:路径规划失败 …… |

0:未发送完路径中的全部路径点 1:已发送完路径中的全部路径点 |

默认范围:0~20 若路径中含有 20 个以上个路径点,请多次执行该指令。 |

“视觉移动”步骤路径点在整个路径中的位置 |

物体位姿 标签 速度 |

|

示例 |

205, 2100, 1, 2, 2, 8.307, 15.163, -142.177, -2.775, -31.440, -96.949, 0, 64 |

|||||

五、获取视觉目标点(无 Mech-Viz 时使用,不推荐) |

||||||

机器人 -> 工控机 |

请求指令 |

Mech-Vision 工程编号 |

||||

102 |

Mech-Vision 工程列表中工程名左侧的数字 |

|||||

示例 |

102, 1 |

|||||

工控机 -> 机器人 |

返回指令 |

状态码 |

是否发送完成 |

TCP 数量 |

保留字段 |

视觉目标点 |

102 |

1100:执行正常 1102:无视觉结果 …… |

0:未完全发送 1:已完全发送 |

默认范围:0~20 |

该字段未使用,默认值为 0 |

物体位姿 标签 速度 |

|

示例 |

102, 1100, 1, 1, 0, 95.780, 644.567, 401.101, 91.120, -171.130, 180.0, 0, 0 |

|||||

关于标准接口通信的详细内容,可参考 标准接口通信 。

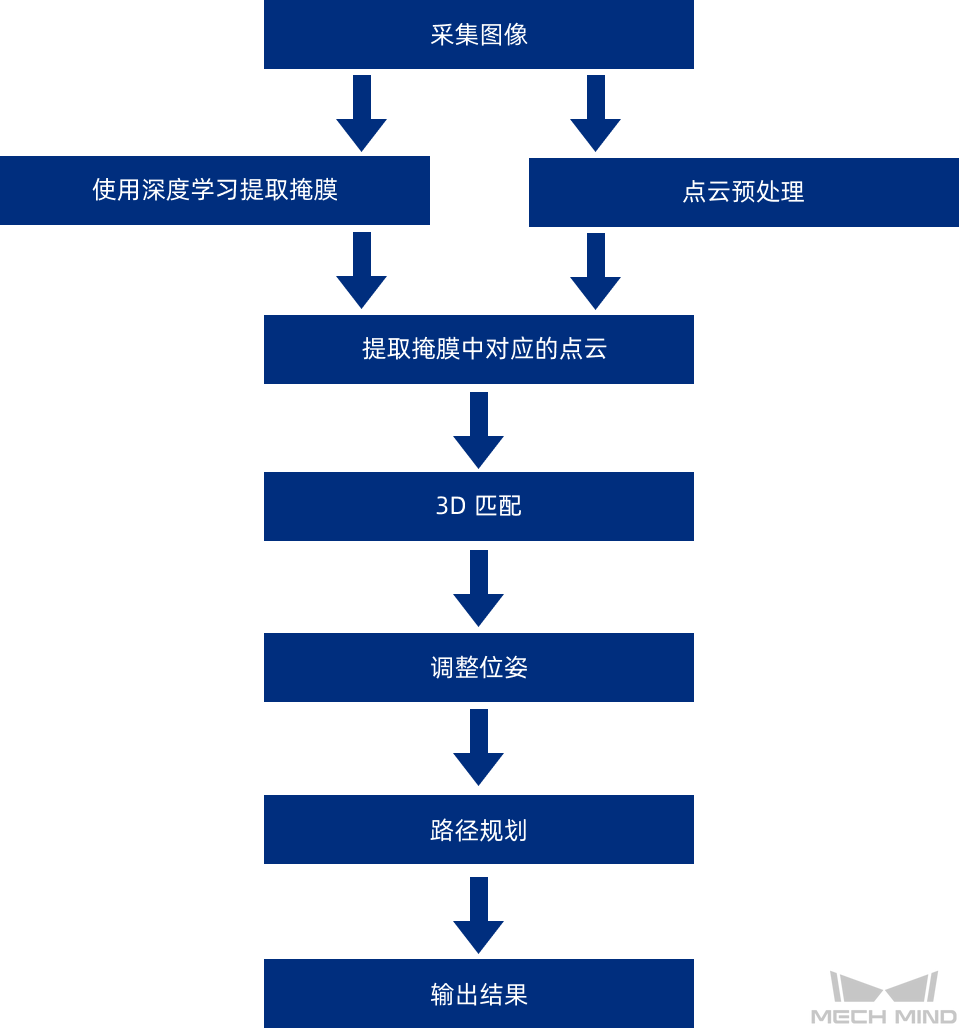

工程说明¶

采集图像: 用于获取金属锭的彩色图、深度图。

点云预处理: 用于对金属锭的原始点云进行预处理。

使用深度学习提取掩膜: 使用深度学习方法提取最高层金属锭的掩膜图像。

提取掩膜中对应的点云: 提取金属锭掩膜中对应的点云,并滤除不合格的点云。

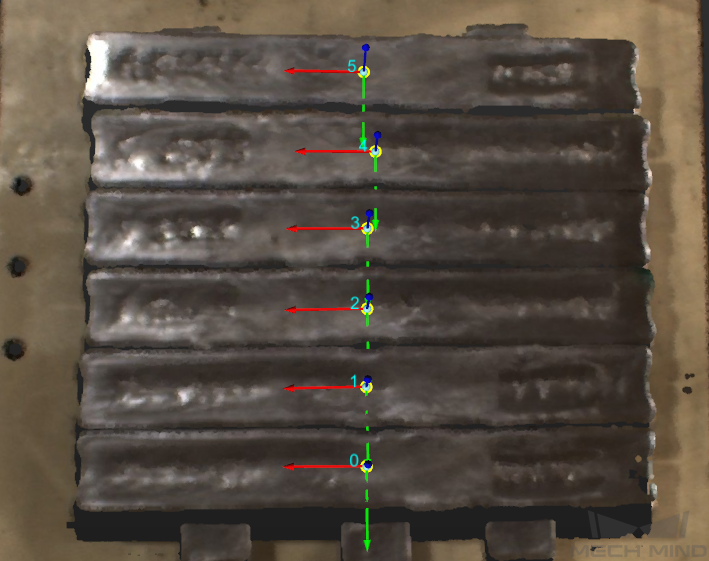

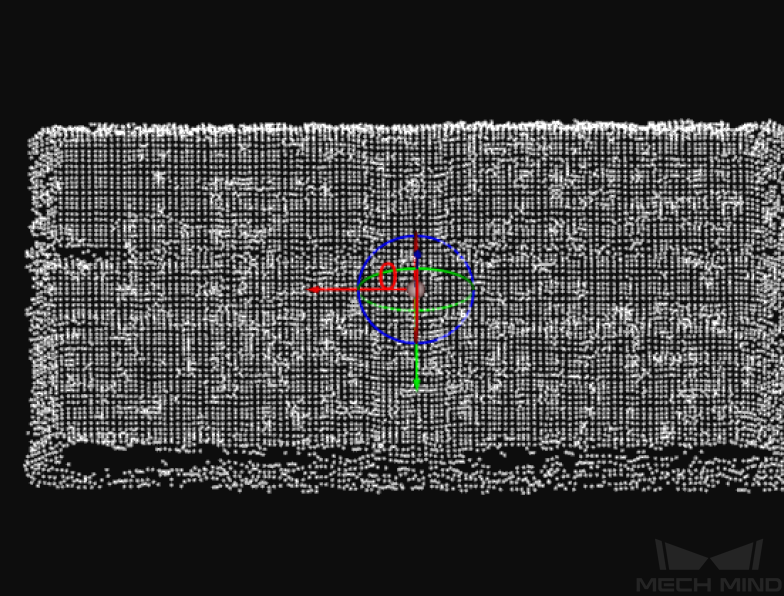

3D 匹配: 利用金属锭点云的面模板进行面模板匹配,并生成抓取点。

调整位姿: 用于将金属锭的抓取点从物体坐标系变换至相机坐标系,并排序。

路径规划: 规划机器人的抓取路径。

输出结果: 将当前工程的结果发送给后台服务。

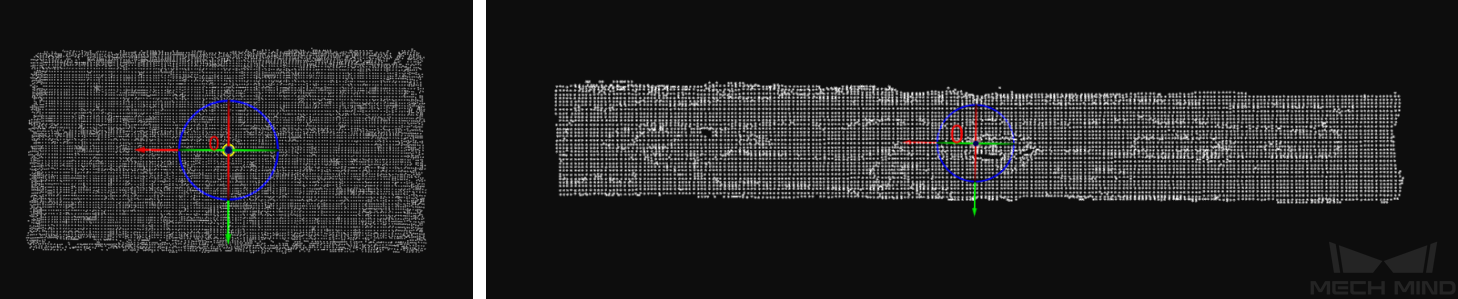

点云模板和抓取点设置方式¶

金属锭通常为铸件,一般使用相机拍照生成的工件点云来制作点云模板,然后将点云模板的几何中心点,作为工件抓取点。

提示

当金属锭上下表面的形状尺寸不一致时,需分别获取上下表面的点云,然后生成点云模板。

当金属锭上下表面的形状尺寸一致时,可直接根据点云生成点云模板。

方案部署¶

参数调节建议¶

获取最上层图像¶

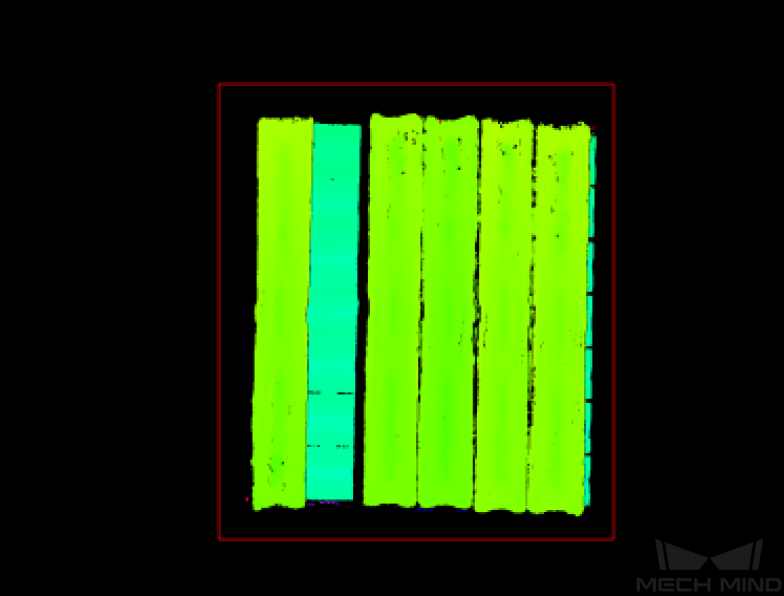

该步骤组合是为了提高深度学习的准确性和稳定性,尽量去除干扰,有利于深度学习识别工件图像。

将深度图 3D ROI 外的区域置为无效 :需根据现场工件垛型尺寸,调整 3D ROI 的大小,确保已去除影响深度学习识别的干扰因素。

深度图分割 :需根据现场工件垛型尺寸,调整 2D ROI 的大小,确保已去除影响深度学习识别的干扰因素。