刹车盘¶

本节提供刹车盘方案的使用指导,该方案概览如下。

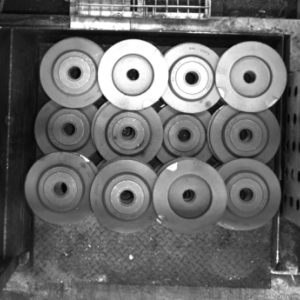

工件 |

有序摆放、无混料的刹车盘 |

工作距离 |

1200~3000mm |

技术指标 |

识别定位精度:±2mm |

识别成功率:大于 99% |

|

视觉系统耗时:5s 以内 |

方案介绍¶

刹车盘方案主要针对有序摆放的刹车盘的场景。

下文将从适用场景、技术指标方面介绍该方案。

方案规划¶

布局¶

工作站布局¶

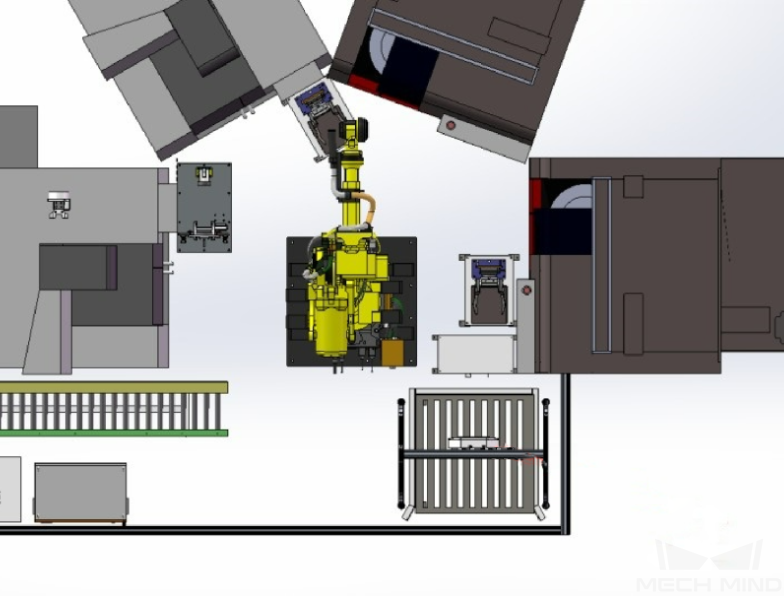

工作站布局如下图所示,机器人位于工作站中间位置,机器人右后侧为上料工位。

该工作站内的工作流程如下:

人工用叉车将料筐放置到上料工位。

上位系统将料筐内的刹车盘来料信息发送给机器人。

机器人向视觉系统发送拍照指令,对料筐内的刹车盘进行拍照识别,然后视觉系统将刹车盘的位置信息及正反标签发送给机器人。

机器人根据视觉系统给出的刹车盘位置信息对刹车盘进行抓取,并将刹车盘送到二次定位台。

重复以上步骤,直至刹车盘上料完成。

视觉系统硬件组成¶

推荐型号 |

说明 |

|

相机 |

LSR L |

推荐安装方式:Eye-to-Hand;工作距离:1200~3000mm |

工控机 |

标准机型,无 GPU |

处理器:CPU Intel i5-12400 |

内存:16G DDR4 |

||

硬盘:256G SSD |

||

电源:DC24V 7.5A |

||

系统:Windows 10 系统 x64 |

||

WIFI 模块 |

机器人夹具¶

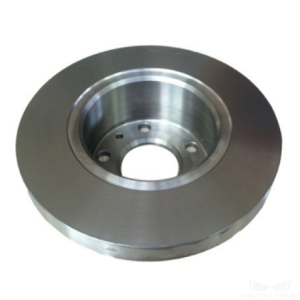

刹车盘方案所用夹具分为两种,分别为磁吸式夹具和内撑式夹具。

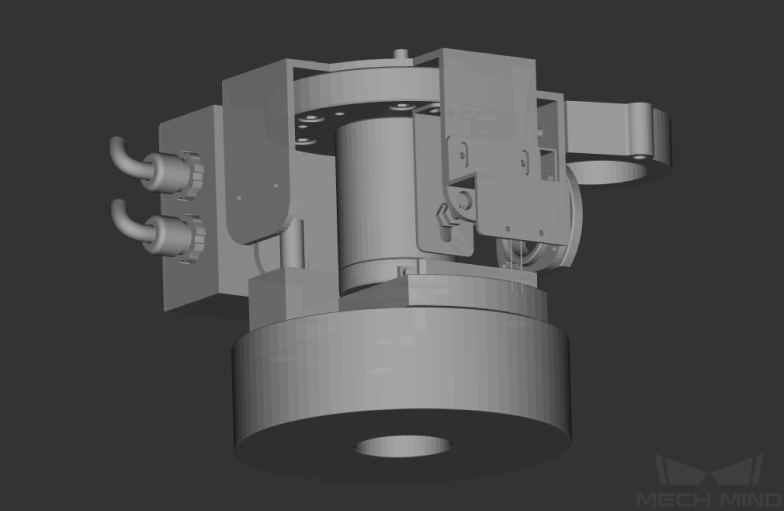

磁吸式夹具¶

磁吸式夹具如下图所示。

夹具说明:

夹具可直接吸取刹车盘大圆上表面或小圆上表面。

夹具优点:

可适应多种尺寸的刹车盘;

可兼容更大的抓取偏差,抓取成功率更高;

刹车盘正反两面的抓取方式相同,TCP 设置方式较简单。

夹具缺点:

不适用于中间圆孔较大的刹车盘。

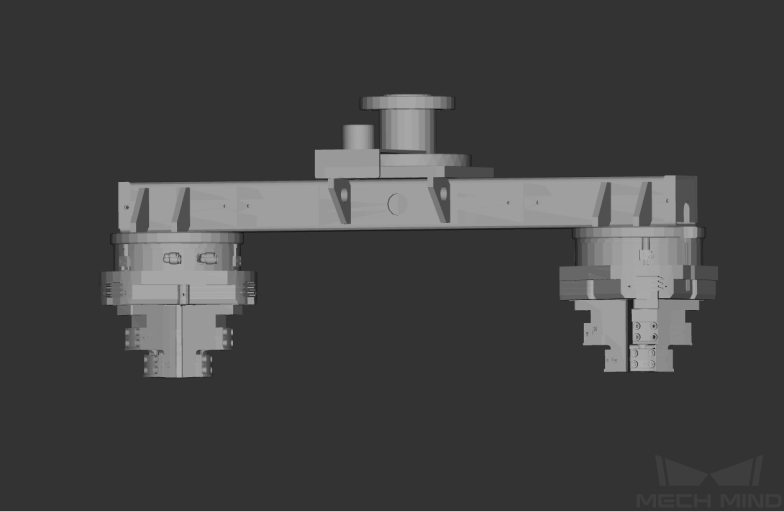

内撑式夹具¶

内撑式夹具如下图所示。

夹具说明:

夹具通过内撑抓取刹车盘。

夹具优点:

具备更高的抓取精度和稳定性;

使用寿命较长。

夹具缺点:

不适用于中间圆孔较小的刹车盘;

抓取精度要求更高;

针对不同刹车盘的正反面,需设置不同的夹具内伸长度。

视觉相关¶

通信方式¶

该方案通常使用 Adapter 通信。

Adapter 通信相关介绍如下。

机器人 -> 工控机 |

请求指令 |

Mech-Vision 工程编号 |

工件型号 |

|

“P”:拍照请求 |

1~9 |

1~99 |

||

示例 |

P, 1, 2 |

|||

说明 |

拍照命令,工程编号1,工件型号2 |

|||

工控机 -> 机器人 |

状态码 |

工件型号 |

工件正反 |

抓取点 |

0:识别成功 1:空料 2:识别失败 |

1~99 |

1:正面 2:反面 |

X,Y,Z,A,B,C |

|

示例 |

102, 1100, 1, 1, 0, 95.780, 644.567, 401.101, 91.120, -171.130, 180.0, 0, 0 |

|||

说明 |

拍照成功, 工件型号1,反面,抓取点 1.574 , -0.443 , -1.122 , 43.12 , -24.25 ,179.66 |

|||

方案说明¶

刹车盘方案共包含两个工程:Vis_CreateModel、Vis_BrakeDisc。

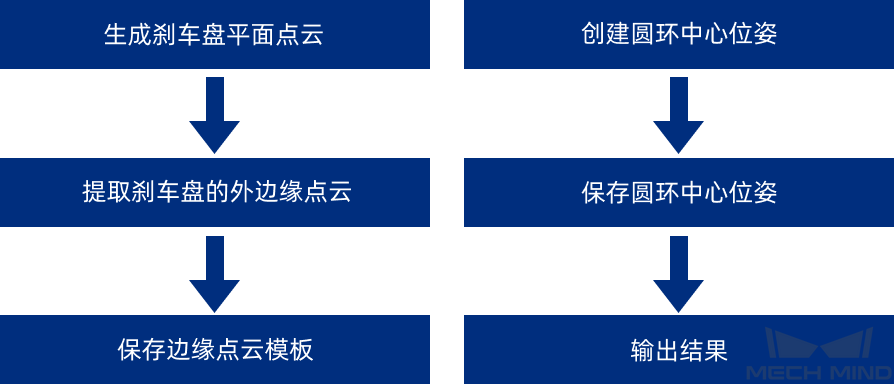

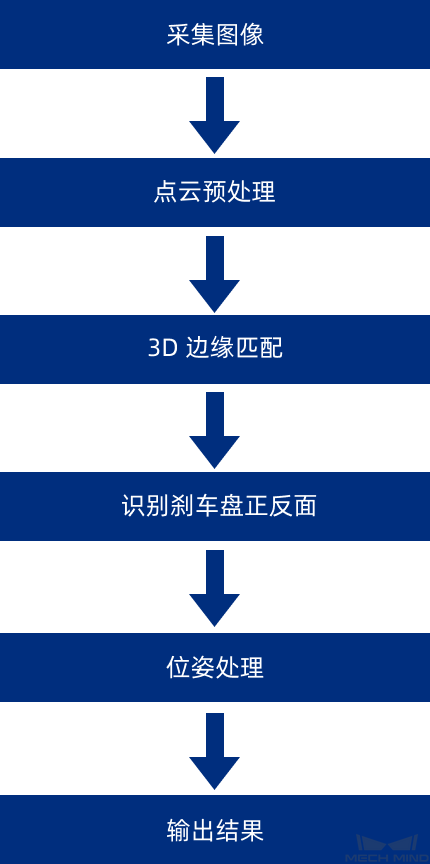

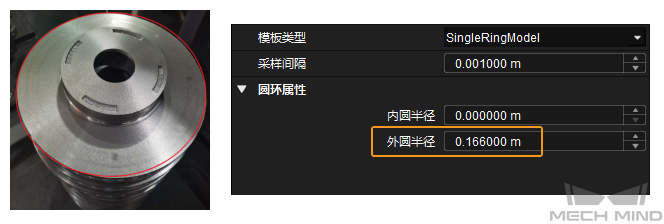

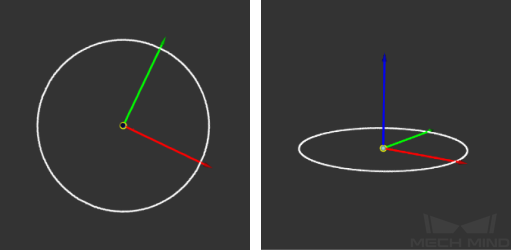

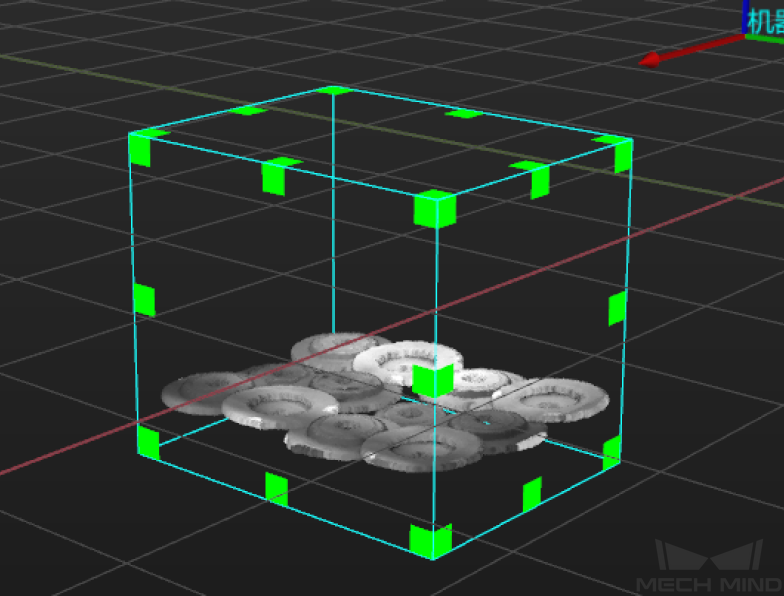

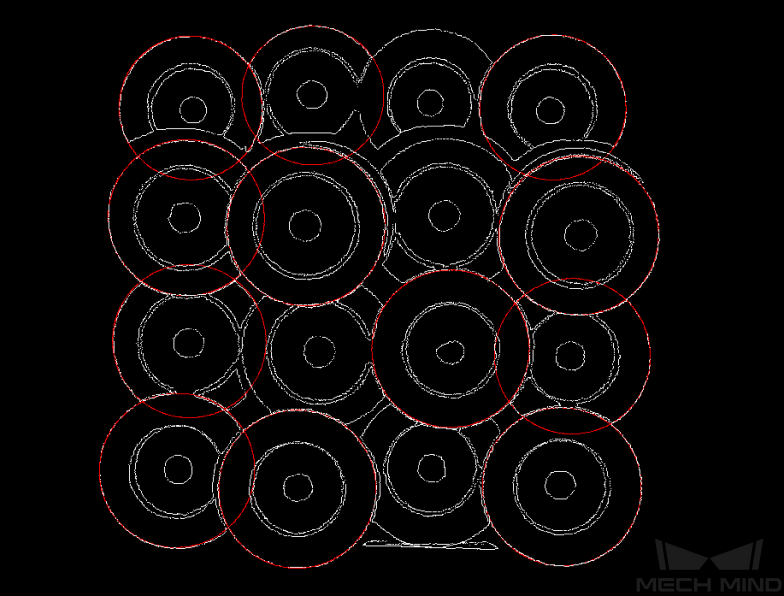

Vis_CreateModel:生成点云模板和抓取点。配合 Adapter,在软件界面上输入或者直接选择已经保存的工件尺寸,自动生成点云模板和几何中心点。流程如下图所示。

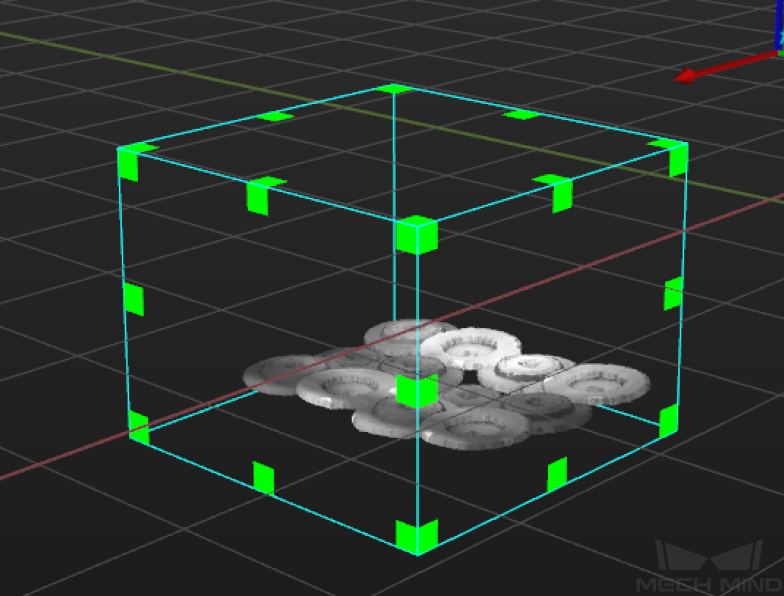

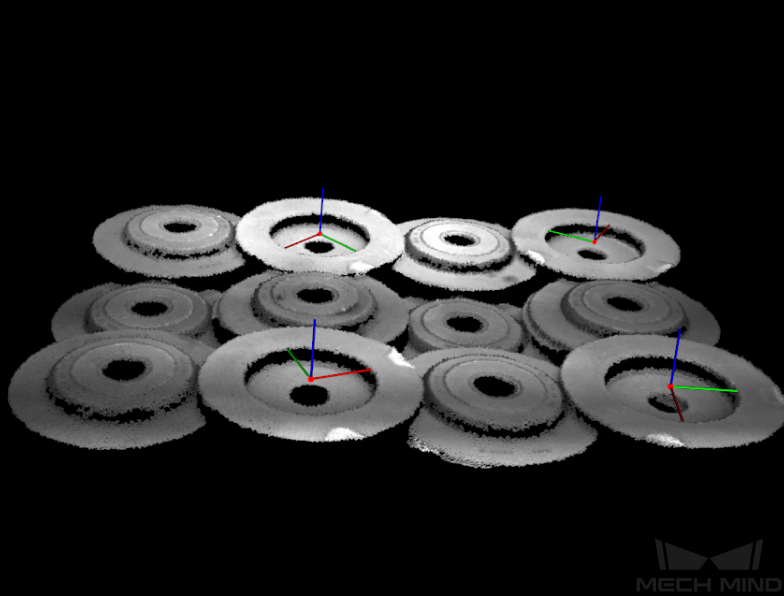

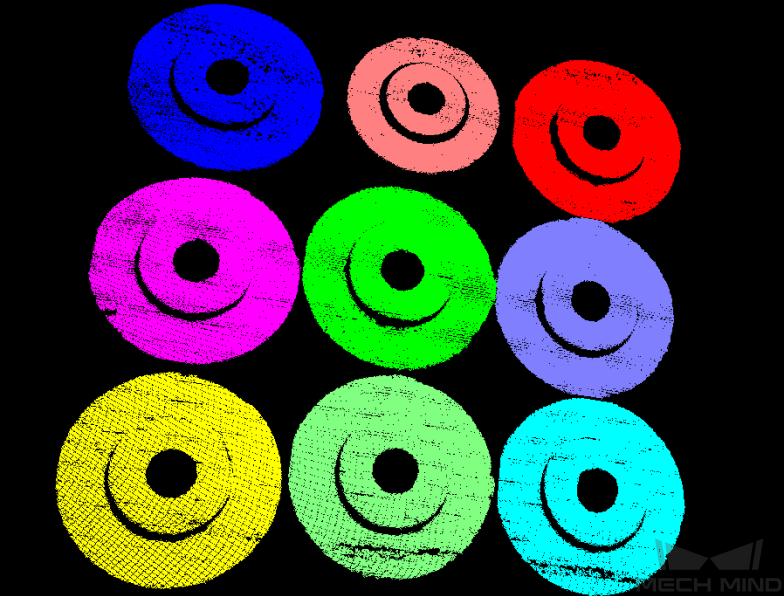

Vis_BrakeDisc:定位、识别刹车盘。利用工程 1 生成的点云模板,通过 3D 匹配定位刹车盘,不同工件切换不同的模板。流程如下图所示。

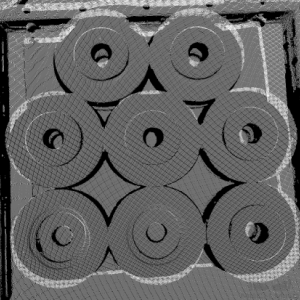

采集图像: 用于获取刹车盘的彩色图、深度图。

点云预处理: 用于对刹车盘的原始点云进行预处理。

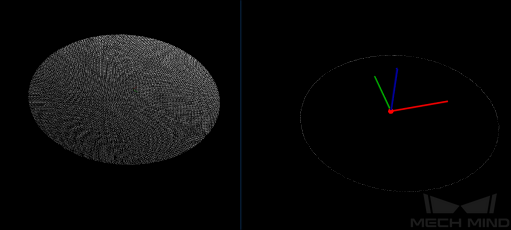

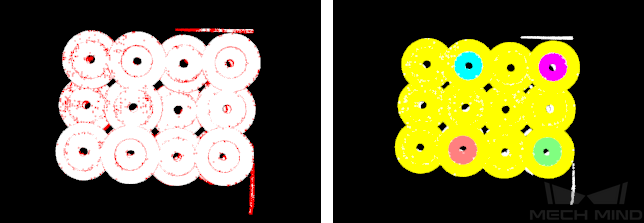

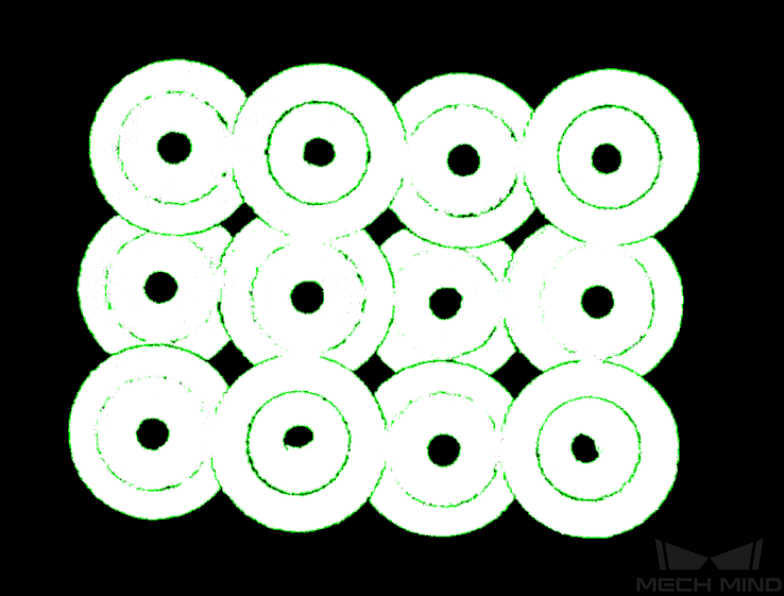

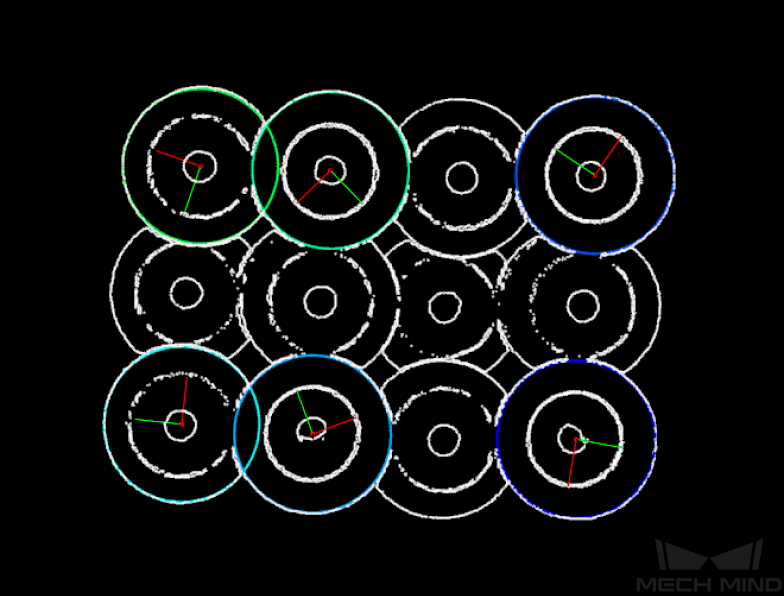

3D 边缘匹配: 利用刹车盘的点云边缘模板进行点云模板匹配。

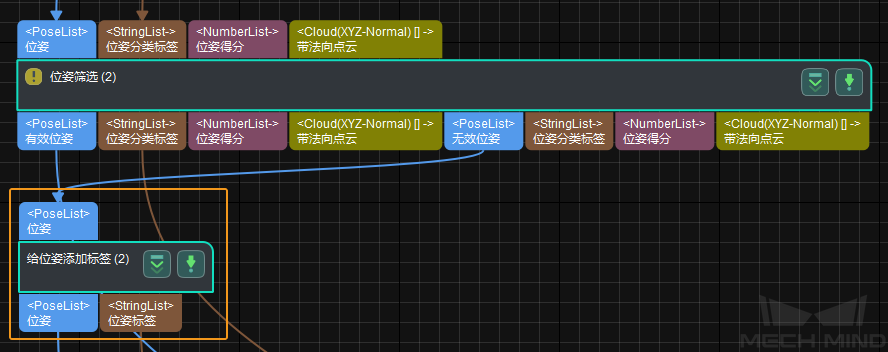

识别刹车盘正反: 用于区分刹车盘正、反面。

位姿处理: 用于对刹车盘的抓取点进行变换、排序。

输出结果: 将当前工程的结果发送给后台服务。

方案优点¶

该方案具有便捷的交互界面。使生产更加智能便捷。

该方案可根据工件尺寸自动生成用于匹配的点云模板。添加刹车盘型号后,只需添加一次刹车盘尺寸,无需重复添加。

该方案识别稳定性高。采用边缘匹配,可有效防止误识别和漏识别,并且可稳定识别刹车盘正反。

该方案具有完善的防错步骤,且可对异常工件添加异常标签。

方案难点¶

需识别刹车盘的正反面;

刹车盘种类(型号)较多,需根据实际设置的尺寸信息,更新点云模板;

机器人抓取过程中,容易误识别托盘或隔板。

方案部署¶

注意事项¶

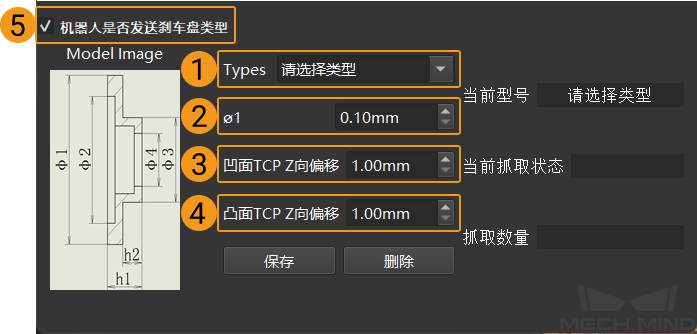

当需添加新的刹车盘型号时,相关界面如下图所示。

添加新型号流程为:

在 1 处选择刹车盘新型号名称;

在 2 处输入刹车盘外环大圆直径;

在 3、4 处设置凹、凸面 TCP 的 Z 向偏移。磁吸式夹具的凹、凸面 TCP 的 Z 向偏移均设置为 0,内撑式或外夹式夹具需根据实际情况设置凹、凸面 TCP 的 Z 向偏移。

单击保存,刹车盘新型号添加完成。

刹车盘型号切换的方式为:

勾选 5 处时:根据上位机发送的刹车盘型号切换当前生产型号;

取消勾选 5 处时:需人工在界面上切换刹车盘型号来切换生产型号。

参数调节建议(工程 2)¶

识别刹车盘正反¶

获取最高层位姿 :当刹车盘凸面的小圆上表面和凹面大圆上表面高度相近时,只需获取凹面位姿。

提取圆柱范围内的点云 :该步骤的参数需要根据刹车盘尺寸进行设置。当刹车盘凸面朝上时,能够提取到凸出的小圆环的点云。当刹车盘凹面朝上时,提取到的点云理论上为空。以此区分刹车盘的凸面(正面)和凹面(反面)。

根据阈值对数值进行二分类 :需设置合适的阈值,用于区分刹车盘凹凸面。