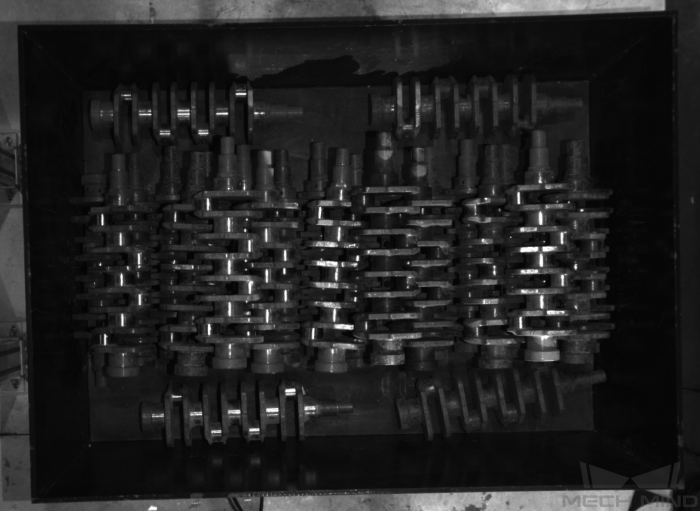

整列して並べられたクランクシャフト供給¶

プロジェクトの背景¶

部品¶

本事例が対象としている部品は、重い、複雑な形状を持つ、かつ反射しない曲面状のクランクシャフトです。本事例では、クランクシャフトが箱に整列して並べられ、同じ層の部品同士は互いに積み重ねられず、それらの表面には認識しやすい明らかなエッジ特徴があります。

ロボット¶

可搬質量7Kgの6軸ロボット、KAWASAKI_RS007Lを採用します。

プロジェクトの目標¶

ビジョンシステムにより、ロボットが段ごとに部品を1つずつ把持し、指定場所に配置します。プロジェクトは、次の要件があります。

ピッキング精度:±0.5~3mm

認識の成功率:99-99.99%

タクト:4s

取り切り率:99%以上

プロジェクトの内容¶

カメラ¶

本事例で扱う部品と使用する箱のサイズは大きいです。そのため、プロジェクトの精度要件を満たすために、Mech-Eye LSR LまたはPRO Mカメラを使用し、Eye to Hand方式でスタンドに取り付けることをお勧めします。

通信方式¶

Vizティーチングにより3Dビジョンシステムとロボットとの通信を実現します。Mech-Vizでロボットをガイドしてクランクシャフトの把持と配置を行います。

ビジョンソリューション¶

Mech-Visionはカメラをトリガーして撮影し、画像を処理してから把持位置姿勢を出力します。また、Mech-Vizプロジェクトを通じて経路計画および衝突検出を実行します。

ソリューションのデプロイ¶

Mech-Visionプロジェクトを構築¶

本事例では、Mech-VisionプロジェクトとMech-Vizプロジェクトを併用する必要があります。まずはMech-Visionプロジェクトを作成し、画像の取得と処理、把持位置姿勢の出力などを完了します。部品のエッジに明らかな特徴があるので、Mech-Visionプロジェクトでは点群モデルを使用すれば高い認識精度を実現できます。

詳細については、 Mech-Visionプロジェクトを構築 をご参照ください。

Mech-Vizプロジェクトを構築¶

Mech-Visionプロジェクトから送信されたシーンの点群に基づいてMech-Vizでワークフローを作成し、経路計画と衝突検出を行ってから、ロボットを制御してクランクシャフトを把持します。ロボットが把持する際にシーンの物体やカメラ、箱と衝突しないようにMech-Vizワークフローを作成します。

詳細については、 Mech-Vizプロジェクトを構築 をご参照ください。

注釈

シーンの点群とは、カメラ視野内にあるすべての点群のことを指します。

注意事項¶

現時点では、特に注意すべきことはありません。